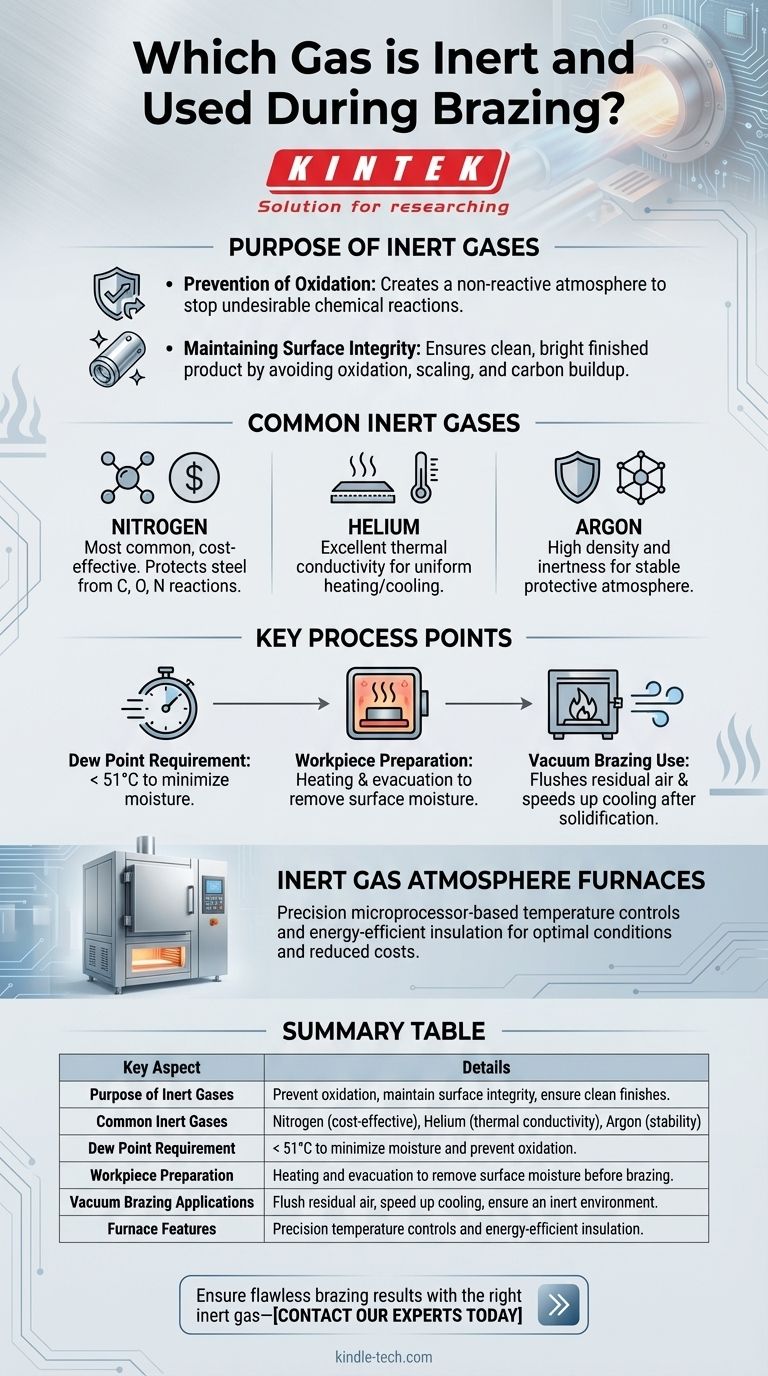

Inertgase sind in Lötprozessen entscheidend, um Oxidation und andere unerwünschte chemische Reaktionen zu verhindern, die die Qualität der Verbindung beeinträchtigen könnten. Häufig verwendete Inertgase sind Stickstoff, Helium und Argon. Diese Gase erzeugen eine Schutzatmosphäre, die ein sauberes und helles Endprodukt gewährleistet, indem sie Probleme wie Oxidation, Zunderbildung und Kohlenstoffablagerungen eliminiert. Das Inertgas muss einen Taupunkt von weniger als 51 °C aufweisen, und Erhitzen und Evakuieren werden oft verwendet, um Feuchtigkeit von der Werkstückoberfläche zu entfernen, bevor das Inertgas angewendet wird. Zusätzlich können Inertgase dazu beitragen, Restluft auszuspülen und die Abkühlung nach dem Lötprozess zu beschleunigen.

Erläuterung der wichtigsten Punkte:

-

Zweck von Inertgasen beim Löten:

- Verhinderung von Oxidation: Inertgase wie Stickstoff, Helium und Argon werden verwendet, um eine nicht-reaktive Atmosphäre zu schaffen, die Oxidation und andere unerwünschte chemische Reaktionen während des Lötens verhindert.

- Erhaltung der Oberflächenintegrität: Durch die Vermeidung von Oxidation tragen diese Gase dazu bei, die Integrität und das Aussehen des Werkstücks zu erhalten, was zu einem sauberen und hellen Finish führt.

-

Häufig verwendete Inertgase beim Löten:

- Stickstoff: Das am häufigsten verwendete Inertgas aufgrund seiner Verfügbarkeit und Kosteneffizienz. Es bietet eine schützende Umgebung, in der Kohlenstoff, Sauerstoff und Stickstoff nicht mit Stahl reagieren.

- Helium: Wird oft wegen seiner ausgezeichneten Wärmeleitfähigkeit verwendet, die zu einer gleichmäßigen Erwärmung und Abkühlung des Werkstücks beitragen kann.

- Argon: Wird wegen seiner hohen Dichte und Inertheit verwendet, was es ideal für die Schaffung einer stabilen Schutzatmosphäre macht.

-

Taupunktanforderung:

- Taupunkt unter 51 °C: Das verwendete Inertgas muss einen Taupunkt von weniger als 51 °C aufweisen, um sicherzustellen, dass die Feuchtigkeit minimiert wird, was entscheidend ist, um Oxidation und andere feuchtigkeitsbedingte Probleme zu verhindern.

-

Vorbereitung des Werkstücks:

- Erhitzen und Evakuieren: Vor dem Anwenden des Inertgases wird das Werkstück oft erhitzt und evakuiert, um Wassermoleküle von der Oberfläche zu entfernen. Dieser Schritt ist wesentlich, um sicherzustellen, dass das Inertgas effektiv eine Schutzatmosphäre schaffen kann.

-

Verwendung von Inertgas beim Vakuumlöten:

- Ausspülen von Restluft: Beim Vakuumlöten werden Inertgase verwendet, um Restluft aus den Kapillarbahnen des zu lötenden Teils auszuspülen. Dies stellt sicher, dass der Lötprozess in einer vollständig inerten Umgebung stattfindet.

- Beschleunigung der Abkühlung: Inertgase können auch verwendet werden, um den Abkühlprozess nach dem Erstarren des Füllmaterials zu beschleunigen, was die Effizienz des Lötprozesses verbessern kann.

-

Inertgasatmosphärenöfen:

- Präzisionssteuerungen: Öfen, die für das Inertgaslöten konzipiert sind, verfügen oft über präzise mikroprozessorgesteuerte Temperaturregelungen, um optimale Bedingungen für den Lötprozess zu gewährleisten.

- Energieeffiziente Isolierung: Diese Öfen sind auch mit energieeffizienter Isolierung konstruiert, um Wärmeverluste zu minimieren und die Betriebskosten zu senken.

Durch das Verständnis dieser Schlüsselpunkte kann ein Käufer fundierte Entscheidungen über die Art des Inertgases und der Ausrüstung treffen, die für spezifische Lötanwendungen erforderlich sind, um hochwertige Ergebnisse und kostengünstige Operationen zu gewährleisten.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details |

|---|---|

| Zweck von Inertgasen | Verhindern Oxidation, erhalten die Oberflächenintegrität und gewährleisten saubere Oberflächen. |

| Gängige Inertgase | Stickstoff (kostengünstig), Helium (Wärmeleitfähigkeit), Argon (Stabilität). |

| Taupunktanforderung | Weniger als 51 °C zur Minimierung von Feuchtigkeit und Verhinderung von Oxidation. |

| Werkstückvorbereitung | Erhitzen und Evakuieren zur Entfernung von Oberflächenfeuchtigkeit vor dem Löten. |

| Vakuumlötanwendungen | Ausspülen von Restluft, Beschleunigung der Abkühlung und Sicherstellung einer inerten Umgebung. |

| Ofenmerkmale | Präzise Temperaturregelungen und energieeffiziente Isolierung. |

Sorgen Sie für makellose Lötergebnisse mit dem richtigen Inertgas – kontaktieren Sie noch heute unsere Experten für maßgeschneiderte Lösungen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Welche Gase werden in inerten Atmosphären verwendet? Wählen Sie das richtige Gas für nicht-reaktive Umgebungen

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2

- Wie können wir eine inerte Atmosphäre für eine chemische Reaktion entwickeln? Präzise atmosphärische Kontrolle für Ihr Labor meistern