Kurz gesagt, das Standardgas, das zum Sputtern von Aluminium verwendet wird, ist Argon (Ar). Es ist kein "Trägergas" im traditionellen Sinne, sondern ein "Arbeitsgas", das ionisiert wird, um ein Plasma zu erzeugen. Dieses Plasma ist das wesentliche Werkzeug, das Aluminiumatome physikalisch von einem Quelltarget entfernt und auf Ihrem Substrat abscheidet.

Der Begriff "Trägergas" kann in diesem Zusammenhang irreführend sein. Argons Rolle ist es nicht, Aluminium zu transportieren, sondern als energetisches Projektil zu wirken. Es wird zu einem Plasma ionisiert, und diese Ionen bombardieren das Aluminiumtarget und schlagen physikalisch Atome zur Abscheidung heraus.

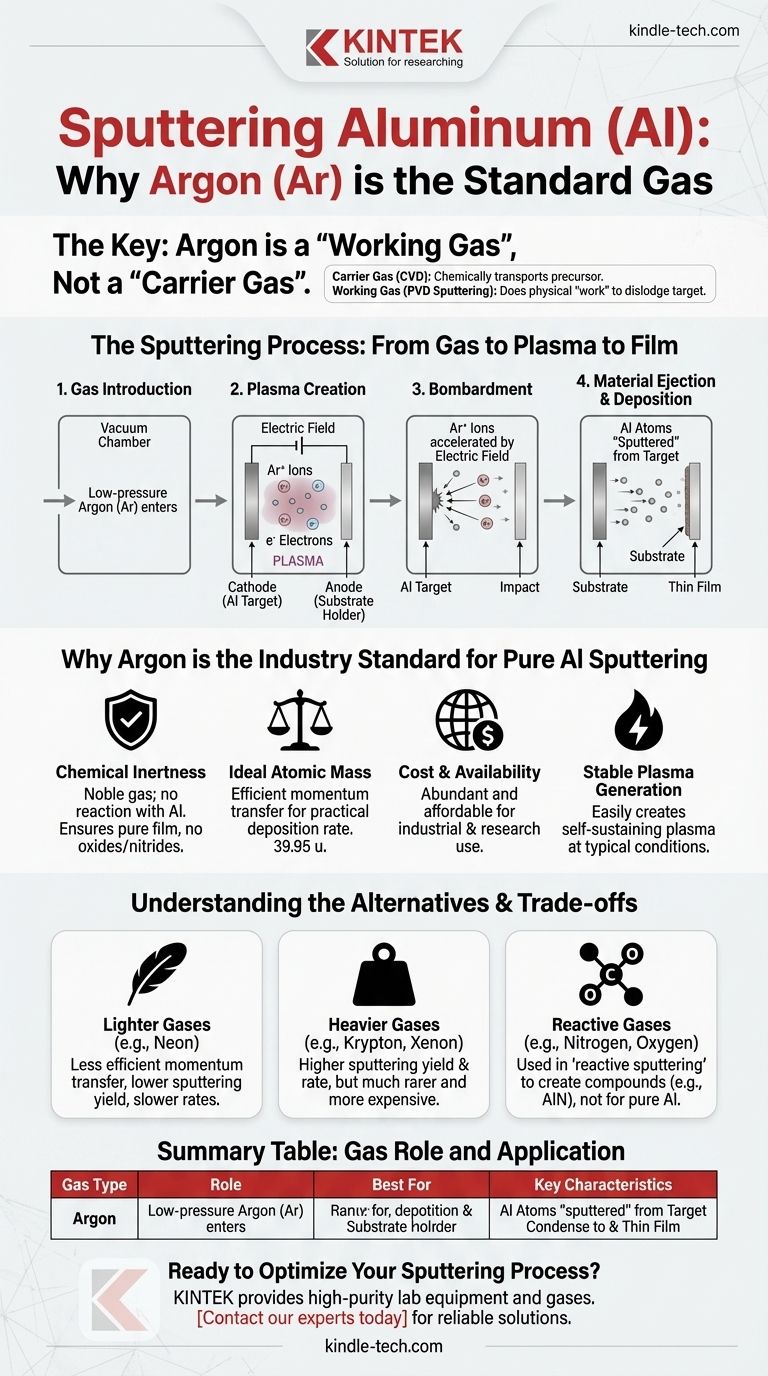

Die Rolle von Gas beim Sputtern: Vom Arbeitsgas zum Plasma

Das Verständnis des Sputterprozesses beginnt mit dem Verständnis, warum überhaupt ein Gas notwendig ist. Das Gas ist das Medium, das den gesamten physikalischen Abscheidemechanismus ermöglicht.

Warum "Arbeitsgas" der korrekte Begriff ist

Ein Trägergas, das oft bei der chemischen Gasphasenabscheidung (CVD) verwendet wird, transportiert chemisch Vorläufermaterialien zu einer Oberfläche. Beim Sputtern, einem physikalischen Gasphasenabscheidungsverfahren (PVD), leistet das Gas die physikalische "Arbeit" des Ablösens des Targetmaterials.

Erzeugung des Plasmas

Der Prozess beginnt mit der Einführung eines Arbeitsgases mit niedrigem Druck, wie Argon, in eine Vakuumkammer. Anschließend wird ein starkes elektrisches Feld zwischen dem Aluminiumtarget (Kathode) und dem Substrathalter (Anode) angelegt.

Diese Hochspannung energetisiert das Gas, entreißt den Argonatomen Elektronen und erzeugt eine Mischung aus positiven Argonionen (Ar+) und freien Elektronen. Dieses ionisierte Gas wird als Plasma bezeichnet.

Der Bombardierungsprozess

Die positiv geladenen Argonionen werden durch das elektrische Feld beschleunigt und prallen mit hoher Geschwindigkeit auf das negativ geladene Aluminiumtarget.

Ausstoßen des Targetmaterials

Jeder Stoß überträgt kinetische Energie vom Argonion auf das Aluminiumtarget. Wenn genügend Energie übertragen wird, werden Aluminiumatome physikalisch von der Targetoberfläche herausgeschlagen oder "gesputtert". Diese ausgestoßenen Aluminiumatome bewegen sich dann durch die Vakuumkammer und kondensieren auf Ihrem Substrat, wodurch ein dünner Film entsteht.

Warum Argon der Industriestandard ist

Obwohl andere Gase verwendet werden können, ist Argon aus mehreren wichtigen Gründen die überwältigende Wahl für das Sputtern von reinem Aluminium. Seine Eigenschaften bieten ein ideales Gleichgewicht aus Leistung, Reinheit und Kosten.

Chemische Inertheit

Argon ist ein Edelgas, was bedeutet, dass es chemisch inert ist. Es reagiert weder mit dem Aluminiumtarget noch mit dem auf dem Substrat abgeschiedenen Film. Dies stellt sicher, dass der endgültige Aluminiumfilm rein ist und kein unbeabsichtigtes Oxid oder Nitrid.

Ideale Atommasse

Argons Atommasse (39,95 u) ist schwer genug, um Impuls effizient zu übertragen und Aluminiumatome (26,98 u) vom Target zu lösen. Dies führt zu einer praktischen und kontrollierbaren Abscheidungsrate.

Kosten und Verfügbarkeit

Argon ist das dritthäufigste Gas in der Erdatmosphäre. Seine weite Verfügbarkeit macht es deutlich erschwinglicher als andere Edelgase, was ein entscheidender Faktor sowohl für die industrielle Produktion als auch für die akademische Forschung ist.

Stabile Plasmaerzeugung

Argon hat ein Ionisationspotential, das die Erzeugung eines stabilen, selbsterhaltenden Plasmas unter typischen Betriebsdrücken und -spannungen ermöglicht, die in Sputtersystemen verwendet werden.

Verständnis der Kompromisse und Alternativen

Während Argon der Standard ist, offenbart das Verständnis der Alternativen die Kernprinzipien des Sputterprozesses. Die Wahl des Gases ist immer ein Kompromiss zwischen Abscheidungsrate, Kosten und Filmeigenschaften.

Leichtere Gase (z.B. Neon)

Leichtere Edelgase wie Neon können verwendet werden, aber ihre geringere Atommasse führt zu einer weniger effizienten Impulsübertragung. Dies führt zu einer deutlich geringeren Sputterausbeute und langsameren Abscheidungsraten, was sie für die meisten Anwendungen unpraktisch macht.

Schwerere Gase (z.B. Krypton, Xenon)

Schwerere Edelgase wie Krypton (Kr) und Xenon (Xe) können aufgrund ihrer größeren Masse eine viel höhere Sputterausbeute als Argon liefern. Sie sind jedoch wesentlich seltener und teurer, was ihre Verwendung auf hochspezialisierte Anwendungen beschränkt, bei denen die Maximierung der Abscheidungsrate die absolute Priorität hat.

Reaktive Gase (z.B. Stickstoff, Sauerstoff)

Bei einem Prozess, der reaktives Sputtern genannt wird, wird absichtlich ein sekundäres Gas zusammen mit dem Argon eingeführt. Zum Beispiel würde das Hinzufügen von Stickstoff (N₂) Gas zur Abscheidung eines Aluminiumnitrid (AlN)-Films, einer Keramik, anstelle eines reinen Aluminiumfilms führen. Dies wird nicht für die reine Al-Abscheidung verwendet, ist aber eine gängige Technik zur Herstellung von Verbindungsschichten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Gases ist grundlegend, um das gewünschte Ergebnis in Ihrem Abscheidungsprozess zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung eines reinen Aluminiumfilms liegt: Argon ist der unbestrittene Industriestandard und die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der maximal möglichen Abscheidungsrate liegt, unabhängig von den Kosten: Ziehen Sie die Verwendung eines schwereren, teureren Gases wie Krypton oder Xenon in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Verbundmaterials wie Aluminiumnitrid (AlN) liegt: Verwenden Sie Argon als primäres Sputtergas und führen Sie Stickstoff als sekundäres reaktives Gas ein.

Letztendlich ist die Wahl des richtigen Arbeitsgases der erste Schritt zur Kontrolle der Reinheit, Qualität und Effizienz Ihres gesputterten Films.

Zusammenfassungstabelle:

| Gastype | Rolle beim Sputtern | Am besten geeignet für | Hauptmerkmale |

|---|---|---|---|

| Argon (Ar) | Primäres Arbeitsgas | Standard für reine Al-Abscheidung | Inert, ideale Atommasse, kostengünstig, stabiles Plasma |

| Krypton/Xenon | Alternative mit hoher Ausbeute | Maximale Abscheidungsrate (spezialisiert) | Höhere Masse, höhere Sputterausbeute, teuer |

| Stickstoff/Sauerstoff | Reaktives Gas (mit Ar) | Abscheidung von Verbindungen (z.B. AlN) | Reagiert chemisch mit Al zur Bildung von Keramikfilmen |

Bereit, Ihren Sputterprozess zu optimieren? Die richtige Ausrüstung und die passenden Verbrauchsmaterialien sind entscheidend für die Erzielung konsistenter, hochwertiger Dünnschichten. KINTEK ist spezialisiert auf die Bereitstellung von hochreinen Laborgeräten, einschließlich Sputtersystemen und Gasen, die auf die spezifischen Forschungs- und Produktionsziele Ihres Labors zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Dünnschichtabscheidungsprojekte mit zuverlässigen Lösungen und fachkundiger Beratung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist die Funktion eines Trockenschranks mit konstanter Temperatur für Titandioxidgel? Gewährleistung der strukturellen Integrität

- Wie hoch sind die Kosten für eine Pyrolyseanlage? Ein Leitfaden zur Budgetierung für Ihr spezifisches Projekt

- Was ist das Produkt der physikalischen Gasphasenabscheidung? Eine Hochleistungs-Dünnschichtbeschichtung

- Sind Kohlenstoffnanoröhren sicher in der Anwendung? Den kritischen Unterschied zwischen gebundenen und freien CNTs verstehen

- Wie lange hält ein Filtermedium? Verstehen Sie die 3 Typen für optimale Filtration

- Welche Sicherheitsvorkehrungen sind bei der Verwendung eines Wasserbads zu beachten?Für einen sicheren und effizienten Laborbetrieb

- Welche Metalle können beim Sintern verwendet werden? Leitfaden für Sinterlegierungen und Nichteisenmetalle

- Was ist das Problem beim Wärmebehandlungsprozess? Die hohen Kosten zur Vermeidung von Oberflächenfehlern