Um Stahl eine hohe Verschleißfestigkeit zu verleihen, verwendet man Wärmebehandlungsverfahren, die die Oberflächenhärte erhöhen. Die primäre Kategorie hierfür ist die Einsatzhärtung (Case Hardening), die nur die äußere Schicht des Bauteils härtet. Spezifische Methoden wie das Nitrieren sind besonders wirksam, da sie bei niedrigen Temperaturen eine hohe Härte erzielen und so die Bauteilverformung minimieren.

Die effektivste Strategie für Verschleißfestigkeit besteht nicht darin, das gesamte Stahlbauteil zu härten, sondern eine extrem harte, verschleißfeste äußere „Schale“ (Case) zu erzeugen, während der innere „Kern“ zäh und duktil bleibt. Dies bietet die ideale Kombination aus Oberflächenhaltbarkeit und allgemeiner struktureller Integrität.

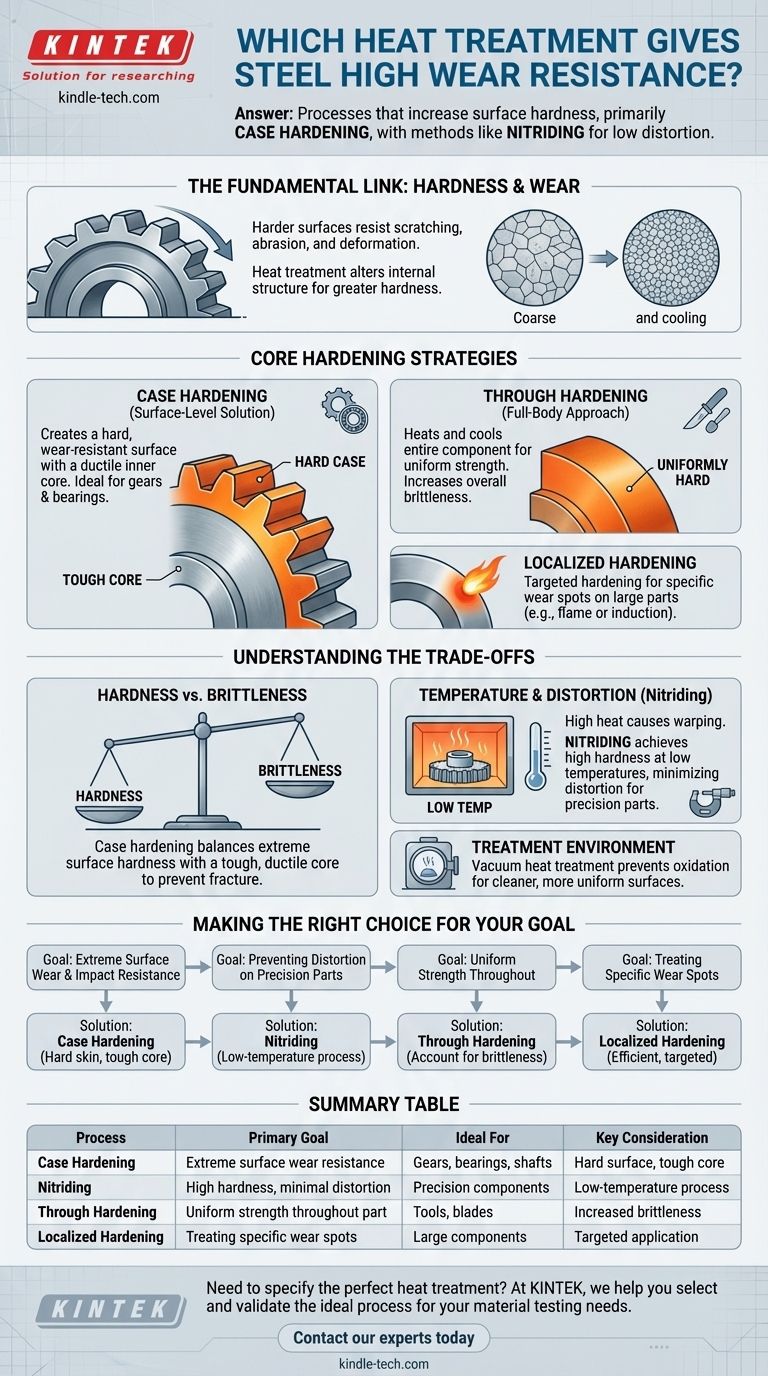

Warum Härte die Verschleißfestigkeit bestimmt

Der grundlegende Zusammenhang

Verschleiß ist die allmähliche Materialabtragung von einer Oberfläche aufgrund mechanischer Einwirkung. Eine härtere Oberfläche ist von Natur aus widerstandsfähiger gegen Kratzer, Abrieb oder Verformung durch Reibung und Kontakt mit anderen Objekten.

Die Wärmebehandlung verändert die innere Kristallstruktur des Stahls grundlegend. Durch die Steuerung der Erhitzungs- und Abkühlzyklen kann eine dichtere und verformungsbeständigere Mikrostruktur erzeugt werden, was die Härte direkt erhöht.

Die zwei Kernstrategien der Härtung

Die primäre Entscheidung bei der Wärmebehandlung zur Verschleißfestigkeit ist die Wahl zwischen der Härtung nur der Oberfläche oder des gesamten Teils.

Einsatzhärtung: Die oberflächliche Lösung

Die Einsatzhärtung erzeugt eine harte, verschleißfeste Oberflächenschicht (die „Einsatzhärtungsschicht“) auf einem Bauteil, während das Material tiefer im Inneren (der „Kern“) weicher und zäher bleibt. Dies ist der häufigste und effektivste Ansatz zur Verbesserung der Verschleißfestigkeit.

Diese duale Eigenschaftsstruktur ist ideal für Teile wie Zahnräder oder Lager, die Oberflächenverschleiß widerstehen und gleichzeitig Stöße absorbieren müssen, ohne zu brechen.

Durchhärtung: Ein ganzheitlicher Ansatz

Die Durchhärtung erhitzt und kühlt das gesamte Bauteil, um es durchgehend gleichmäßig hart zu machen. Obwohl dies die Gesamtfestigkeit erhöht, kann das Teil auch spröder werden und anfälliger für Rissbildung bei Stößen.

Diese Methode wird im Allgemeinen verwendet, wenn das gesamte Bauteil hohen Belastungen ausgesetzt ist, nicht nur Oberflächenverschleiß.

Lokale Härtung: Eine gezielte Methode

Bei sehr großen Bauteilen oder spezifischen Verschleißstellen kann eine lokale Härtung eingesetzt werden. Techniken wie Flammen- oder Induktionshärten bringen intensive Wärme auf einen sehr spezifischen Bereich auf und härten diesen, ohne den Rest des Teils zu beeinflussen.

Die Abwägungen verstehen

Die Wahl des richtigen Verfahrens erfordert das Verständnis des Gleichgewichts zwischen den gewünschten Eigenschaften und möglichen Nachteilen.

Härte vs. Sprödigkeit

Der kritischste Kompromiss besteht zwischen Härte und Sprödigkeit. Ein extrem hartes Material verliert oft seine Fähigkeit, sich unter Last zu biegen oder zu verformen, was es spröde macht.

Die Einsatzhärtung löst dieses Problem meisterhaft. Sie bietet extreme Härte dort, wo sie benötigt wird – an der Oberfläche –, während der duktile Kern katastrophales Versagen verhindert.

Der Einfluss von Temperatur und Verzug

Hochtemperatur-Wärmebehandlungen können dazu führen, dass sich Teile verziehen, verbiegen oder ihre Abmessungen ändern. Dies ist ein erhebliches Problem für präzisionsgefertigte Komponenten.

Verfahren wie das Nitrieren sind hochgeschätzt, da sie bei relativ niedrigen Temperaturen durchgeführt werden. Dies reduziert das Risiko thermischer Verformungen erheblich und stellt sicher, dass das Teil seine präzise Form und Toleranzen beibehält.

Die Rolle der Behandlungsumgebung

Auch die Umgebung, in der die Wärmebehandlung stattfindet, ist entscheidend. Die Vakuumwärmebehandlung beispielsweise ist kein Härtungsverfahren an sich, sondern eine Methode zur Verbesserung der Härtung.

Durch die Durchführung der Behandlung in einem Vakuum wird Oberflächenoxidation und Kontamination verhindert, was zu einer saubereren, gleichmäßigeren und letztendlich härteren Oberfläche führt. Diese kontrollierte Umgebung optimiert die Ergebnisse des Härtungsprozesses.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf extremem Oberflächenverschleiß und Stoßfestigkeit liegt: Die Einsatzhärtung ist die definitive Lösung, da sie eine harte Haut über einem zähen Kern bietet.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Verzug bei einem Präzisionsteil liegt: Ein Niedertemperatur-Einsatzhärtungsverfahren wie das Nitrieren ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf gleichmäßiger Festigkeit im gesamten Bauteil liegt: Die Durchhärtung ist der richtige Ansatz, aber Sie müssen die erhöhte Sprödigkeit berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Behandlung einer spezifischen Verschleißstelle an einem großen Teil liegt: Lokalisierte Verfahren wie Flammen- oder Induktionshärten sind am effizientesten.

Letztendlich ermöglicht Ihnen die Auswahl der korrekten Wärmebehandlung, die präzisen Oberflächeneigenschaften zu entwickeln, die Ihr Stahlbauteil für eine zuverlässige Funktion benötigt.

Zusammenfassungstabelle:

| Verfahren | Hauptziel | Ideal für | Wichtige Überlegung |

|---|---|---|---|

| Einsatzhärtung | Extreme Oberflächenverschleißfestigkeit | Zahnräder, Lager, Wellen | Harte Oberfläche, zäher Kern |

| Nitrieren | Hohe Härte, minimale Verformung | Präzisionsbauteile | Niedertemperaturverfahren |

| Durchhärtung | Gleichmäßige Festigkeit im gesamten Teil | Werkzeuge, Klingen | Erhöhte Sprödigkeit |

| Lokale Härtung | Behandlung spezifischer Verschleißstellen | Große Bauteile | Gezielte Anwendung |

Müssen Sie die perfekte Wärmebehandlung für Ihre Stahlkomponenten bestimmen?

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien für Materialprüfung und -analyse spezialisiert. Unsere Expertise hilft Ihnen bei der Auswahl und Validierung des idealen Wärmebehandlungsverfahrens, um die präzise Härte und Verschleißfestigkeit zu erreichen, die Ihre Anwendung erfordert.

Lassen Sie uns Ihnen helfen, die Haltbarkeit und Leistung Ihrer Komponenten zu verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen und wie unsere Lösungen Ihre materialwissenschaftlichen Ziele unterstützen können, zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle