Die Hauptvorteile des Sputterns sind seine außergewöhnliche Vielseitigkeit bei der Verarbeitung nahezu jedes Materials, die überragende Qualität und Haftung der erzeugten Schichten sowie der hohe Grad an Prozesskontrolle, den es bietet. Im Gegensatz zu anderen Methoden nutzt das Sputtern einen hochenergetischen Ionenbeschuss, um Atome physisch von einem Quelltarget zu lösen, was zu dichten, reinen und stark gebundenen Dünnschichten auf einem Substrat mit ausgezeichneter Dickenhomogenität führt, selbst über große Flächen hinweg.

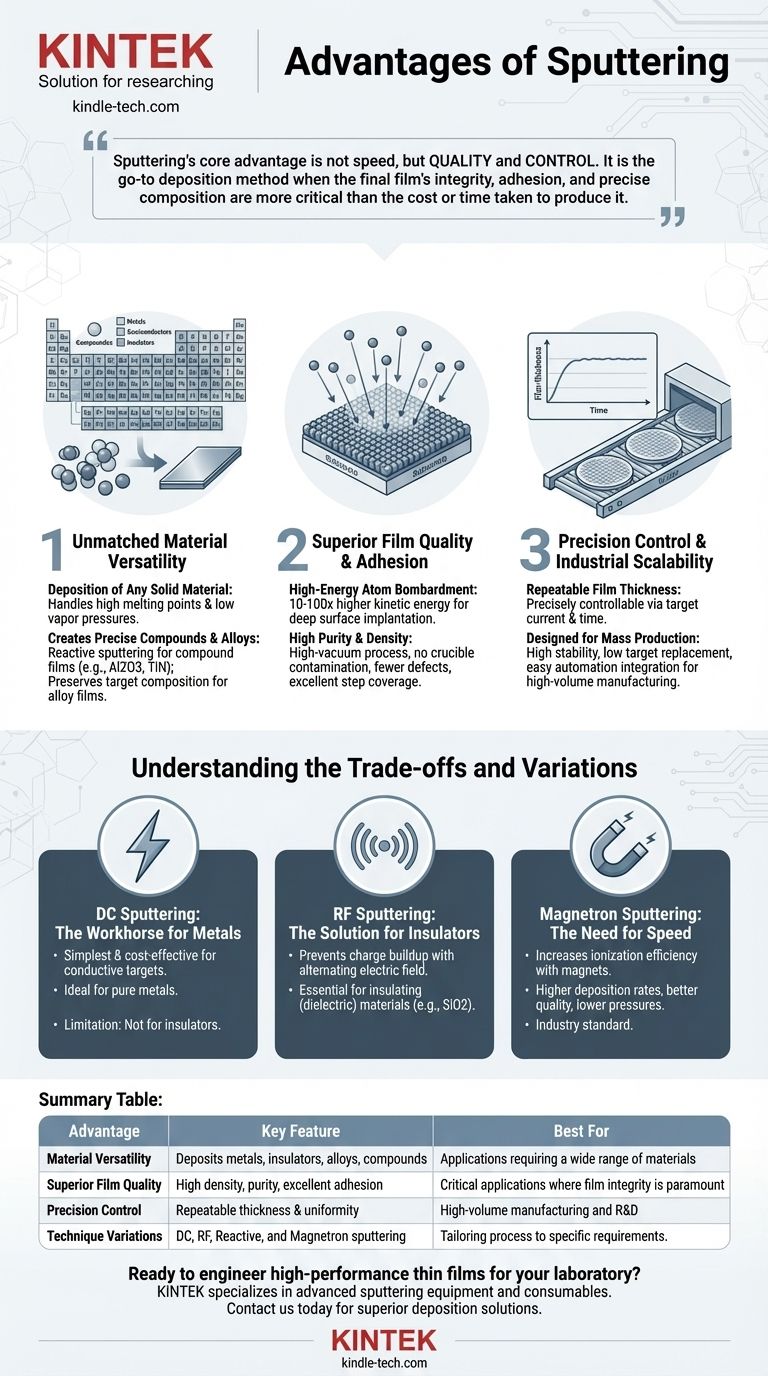

Der Kernvorteil des Sputterns ist nicht die Geschwindigkeit, sondern Qualität und Kontrolle. Es ist die bevorzugte Abscheidungsmethode, wenn die Integrität, Haftung und präzise Zusammensetzung der fertigen Schicht kritischer sind als die Kosten oder die Zeit, die für ihre Herstellung benötigt werden.

Unübertroffene Materialvielfalt

Eine der bedeutendsten Stärken des Sputterns ist seine Fähigkeit, Schichten aus einer unglaublich breiten Palette von Ausgangsmaterialien abzuscheiden. Diese Flexibilität macht es für unzählige Anwendungen in der Halbleitertechnik, Optik und Materialwissenschaft geeignet.

Abscheidung jedes festen Materials

Da das Sputtern ein physikalischer Impulsübertragungsprozess und kein chemischer oder thermischer ist, kann es für praktisch jede Substanz verwendet werden. Dies umfasst Elemente und Verbindungen mit extrem hohen Schmelzpunkten und niedrigen Dampfdrücken, die mit thermischer Verdampfung schwer oder unmöglich abzuscheiden sind.

Es kann effektiv Metalle, Halbleiter, Isolatoren und komplexe Mischungen abscheiden.

Erzeugung präziser Verbindungen und Legierungen

Das Sputtern zeichnet sich durch die Erzeugung von Schichten mit spezifischen chemischen Zusammensetzungen aus. Reaktives Sputtern, bei dem ein reaktives Gas wie Sauerstoff oder Stickstoff eingeführt wird, ist eine der einfachsten Methoden zur Herstellung von Verbindungsschichten wie Aluminiumoxid (Al2O3) oder Titannitrid (TiN) mit präziser Stöchiometrie.

Darüber hinaus kann das Sputtern Legierungsschichten abscheiden, wobei die ursprüngliche Zusammensetzung des Targetmaterials erhalten bleibt, ein erheblicher Vorteil für die Herstellung von Materialien mit spezifischen elektronischen oder mechanischen Eigenschaften.

Überragende Schichtqualität und Haftung

Gesputterte Schichten sind bekannt für ihre hohe Qualität, die direkt aus der Physik des Abscheidungsprozesses resultiert. Die resultierenden Schichten sind dicht, rein und außergewöhnlich gut mit dem Substrat verbunden.

Die Rolle hochenergetischer Atome

Gesputterte Atome werden mit deutlich höherer kinetischer Energie (10-100 Mal mehr) vom Target gelöst als verdampfte Atome. Diese hohe Energie ermöglicht es ihnen, sich physisch in die Oberfläche des Substrats einzulagern, wodurch eine starke Diffusionsschicht entsteht.

Dies führt zu einer ausgezeichneten Haftung, die vielen anderen Abscheidungstechniken weit überlegen ist.

Hohe Reinheit und Schichtdichte

Der Sputterprozess findet in einer Hochvakuumumgebung statt und beinhaltet kein Schmelzen des Ausgangsmaterials, wodurch Verunreinigungen aus einem Tiegel oder Heizelement eliminiert werden.

Dies führt zu Schichten mit hoher Reinheit, hoher Dichte und weniger Nadellöchern oder anderen Defekten. Der Prozess bietet auch eine ausgezeichnete Stufenbedeckung, was bedeutet, dass er Substrate mit komplexen, nicht-ebenen Topologien gleichmäßig beschichten kann.

Präzisionskontrolle und industrielle Skalierbarkeit

Das Sputtern ist ein hochgradig kontrollierbarer und reproduzierbarer Prozess, der sich ideal für die Großserienfertigung eignet, wo Konsistenz von größter Bedeutung ist.

Wiederholbare Schichtdicke und Gleichmäßigkeit

Die Schichtdicke ist direkt proportional zum Targetstrom und zur Abscheidungszeit, was eine präzise und wiederholbare Kontrolle ermöglicht. Sputtersysteme sind so konstruiert, dass sie hochgleichmäßige Schichten über große Flächen erzeugen, eine kritische Anforderung für die Herstellung von Wafern und großen optischen Komponenten.

Für die Massenproduktion konzipiert

Der Prozess ist hochstabil und zuverlässig. Zu den Hauptvorteilen für industrielle Anwendungen gehören eine geringe Häufigkeit des Targetwechsels und die einfache Integration in automatisierte Einzelwafer-Verarbeitungslinien, was das Sputtern zu einem Eckpfeiler der modernen Fertigung macht.

Verständnis der Kompromisse und Variationen

Obwohl das Sputtern im Allgemeinen vorteilhaft ist, hängt die spezifische verwendete Technik vom Targetmaterial und dem gewünschten Ergebnis ab. Jede Variation bietet ein anderes Gleichgewicht zwischen Kosten, Geschwindigkeit und Leistungsfähigkeit.

DC-Sputtern: Das Arbeitspferd für Metalle

Gleichstrom (DC)-Sputtern ist die einfachste und kostengünstigste Methode. Es ist hochwirksam für die Abscheidung von elektrisch leitfähigen Targets wie reinen Metallen. Seine Hauptvorteile sind die einfache Steuerung und die geringen Gerätekosten.

Seine größte Einschränkung ist, dass es nicht für isolierende Materialien verwendet werden kann, da sich eine positive Ladung auf der Targetoberfläche aufbaut und den Prozess stoppt.

RF-Sputtern: Die Lösung für Isolatoren

Hochfrequenz (RF)-Sputtern verwendet ein wechselndes elektrisches Feld, um den Ladungsaufbau auf dem Target zu verhindern. Dies macht es zur wesentlichen Technik für die Abscheidung von isolierenden (dielektrischen) Materialien wie Keramiken und Oxiden (z. B. SiO2).

Obwohl komplexer und teurer als das DC-Sputtern, erweitert es den Bereich der abscheidbaren Materialien dramatisch.

Magnetron-Sputtern: Der Bedarf an Geschwindigkeit

Das Magnetron-Sputtern integriert starke Magnete hinter dem Target. Diese Magnete fangen Elektronen in der Nähe der Targetoberfläche ein, wodurch die Ionisationseffizienz des Sputtergases erheblich gesteigert wird.

Dies führt zu einem viel dichteren Plasma, was zu höheren Abscheidungsraten, besserer Oberflächenqualität und niedrigeren Betriebsdrücken führt. Heute sind die meisten modernen Sputtersysteme aufgrund dieser Leistungssteigerungen magnetronbasiert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Sputtertechnik ist entscheidend, um Ihr gewünschtes Ergebnis effizient und kostengünstig zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von reinen Metallen oder leitfähigen Materialien zu geringsten Kosten liegt: DC-Sputtern ist die einfachste und wirtschaftlichste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von isolierenden Materialien wie Keramiken oder Oxiden liegt: RF-Sputtern ist die notwendige und richtige Technologie für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hochreiner Verbindungsschichten mit exakter Stöchiometrie liegt: Reaktives Sputtern ist die ideale Methode.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung mit maximaler Geschwindigkeit und Effizienz liegt: Magnetron-Sputtern ist der Industriestandard für die Erzielung hoher Abscheidungsraten und überragender Schichtqualität.

Letztendlich bietet das Sputtern ein unvergleichliches Instrumentarium zur Entwicklung hochwertiger, leistungsstarker Dünnschichten für nahezu jede Anwendung.

Zusammenfassungstabelle:

| Vorteil | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Materialvielfalt | Abscheidung von Metallen, Isolatoren, Legierungen und Verbindungen | Anwendungen, die eine breite Palette von Materialien erfordern |

| Überragende Schichtqualität | Hohe Dichte, Reinheit und ausgezeichnete Haftung | Kritische Anwendungen, bei denen die Schichtintegrität von größter Bedeutung ist |

| Präzisionskontrolle | Wiederholbare Dicke und Gleichmäßigkeit über große Flächen | Großserienfertigung und F&E |

| Technikvariationen | DC-, RF-, reaktives und Magnetron-Sputtern | Anpassung des Prozesses an spezifische Material- und Geschwindigkeitsanforderungen |

Bereit, Hochleistungs-Dünnschichten für Ihr Labor zu entwickeln? KINTEK ist spezialisiert auf fortschrittliche Sputteranlagen und Verbrauchsmaterialien und bietet die Präzision und Zuverlässigkeit, die Ihr Labor für Anwendungen in der Halbleitertechnik, Optik und Materialwissenschaft benötigt. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Abscheidungsprozesse verbessern und überragende Ergebnisse liefern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung