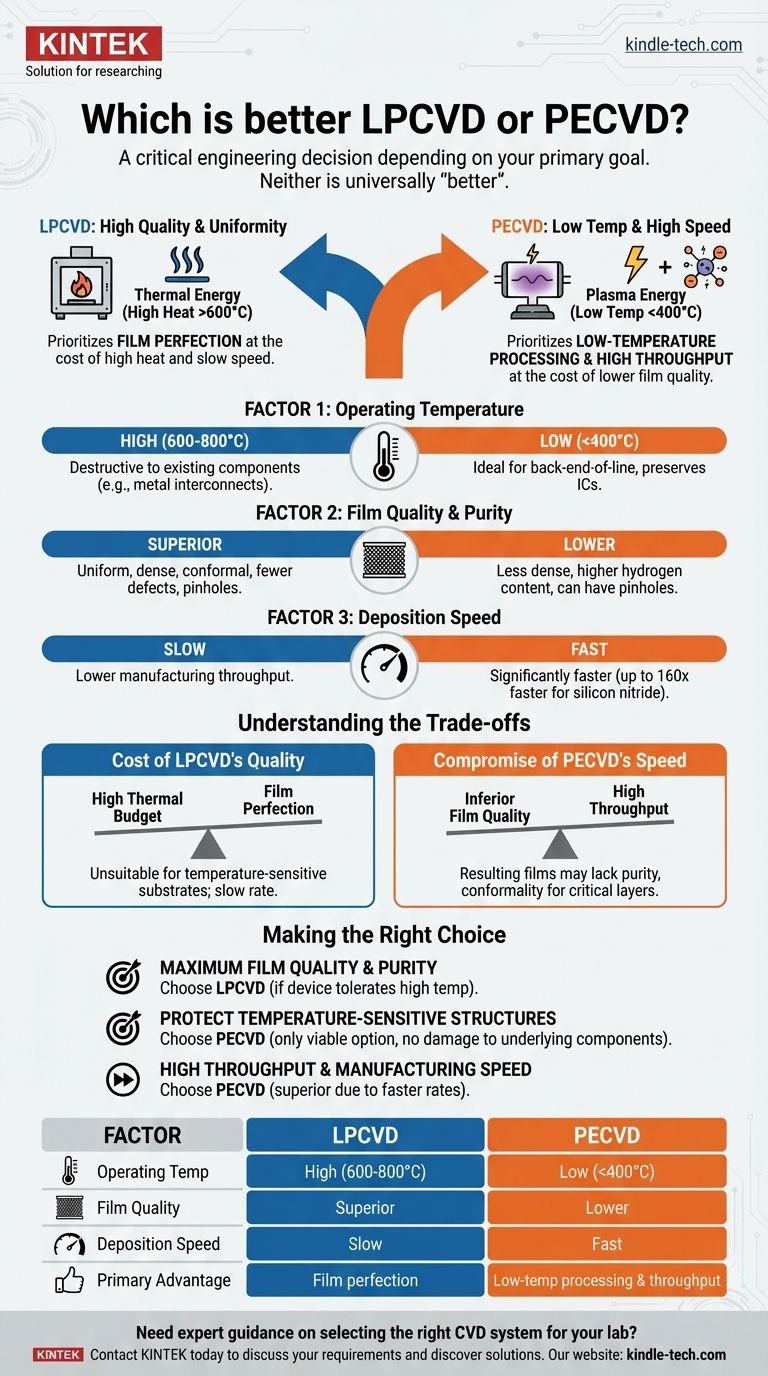

Die kurze Antwort lautet, dass keine der beiden universell „besser“ ist. Die Wahl zwischen Low-Pressure Chemical Vapor Deposition (LPCVD) und Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist eine kritische technische Entscheidung, die vollständig von Ihrem Hauptziel abhängt. LPCVD wird wegen seiner überlegenen Filmqualität und Gleichmäßigkeit gewählt, während PECVD wegen seiner niedrigen Prozesstemperatur und hohen Abscheidungsgeschwindigkeit ausgewählt wird.

Die Kernentscheidung hängt von einem grundlegenden Kompromiss ab: LPCVD priorisiert die Filmperfektion auf Kosten hoher Hitze und langsamer Geschwindigkeit, wohingegen PECVD die Verarbeitung bei niedriger Temperatur und den hohen Durchsatz auf Kosten einer geringeren Filmqualität priorisiert.

Der grundlegende Unterschied: Thermische Energie vs. Plasmaenergie

Um die Kompromisse zu verstehen, müssen Sie zuerst verstehen, wie jeder Prozess die für die chemische Reaktion, die den Film erzeugt, benötigte Energie bereitstellt.

Wie LPCVD funktioniert: Hohe Hitze für hohe Qualität

LPCVD verlässt sich ausschließlich auf thermische Energie, um die Abscheidungsreaktion anzutreiben. Gasförmige Vorläuferstoffe werden in einen Hochtemperaturofen (oft über 600 °C) eingebracht, wo die Hitze bewirkt, dass sie reagieren und einen festen Film auf dem Substrat abscheiden.

Diese Hochtemperatur-, Niederdruckumgebung führt zu Filmen, die hochgradig gleichmäßig, dicht und konform sind und sehr wenige Defekte aufweisen.

Wie PECVD funktioniert: Plasma als Katalysator

PECVD verwendet ein elektrisches Feld, um ein Plasma zu erzeugen, ein angereichertes Gas. Dieses Plasma liefert den größten Teil der Energie, die benötigt wird, um die Vorläufergase aufzuspalten und die Reaktion anzutreiben.

Da das Plasma die Energie liefert, kann das Substrat selbst bei einer viel niedrigeren Temperatur (typischerweise unter 400 °C) gehalten werden. Dies ist der wichtigste Vorteil des PECVD-Verfahrens.

Vergleich der wichtigsten Prozessergebnisse

Der Unterschied in den Energiequellen führt zu stark unterschiedlichen Ergebnissen in Bezug auf Temperatur, Qualität und Geschwindigkeit.

Faktor 1: Betriebstemperatur

LPCVD arbeitet bei hohen Temperaturen, oft im Bereich von 600–800 °C. Dieses hohe thermische Budget kann für bereits auf einem Wafer hergestellte Komponenten, wie Metallverbindungen oder bestimmte Dotierungsprofile, zerstörerisch sein.

PECVD arbeitet bei niedrigen Temperaturen, oft unter 400 °C. Dies macht es ideal für spätere Fertigungsstufen (Back-End-of-Line-Prozesse), bei denen die Erhaltung des bestehenden integrierten Schaltkreises von größter Bedeutung ist.

Faktor 2: Filmqualität und Reinheit

LPCVD ist der klare Gewinner bei der Filmqualität. Die Filme sind gleichmäßiger, weisen weniger Defekte und Pinholes auf und bieten eine überlegene Stufenabdeckung über komplexen Bauteil-Topografien.

PECVD-Filme sind im Allgemeinen von geringerer Qualität. Sie neigen dazu, weniger dicht zu sein, einen höheren Restwasserstoffgehalt aus den Vorläufergasen aufzuweisen und können unter Pinholes leiden. Dies kann ihre elektrischen Eigenschaften und ihre Langzeitstabilität beeinträchtigen.

Faktor 3: Abscheidungsgeschwindigkeit

PECVD ist deutlich schneller als LPCVD. Die plasmaunterstützte Reaktion ist weitaus effizienter bei der Umwandlung von Gas in festen Film.

Zum Beispiel kann ein PECVD-Prozess bei der Abscheidung von Siliziumnitrid über 160-mal schneller sein als ein vergleichbarer LPCVD-Prozess. Dies hat massive Auswirkungen auf den Fertigungsdurchsatz.

Die Kompromisse verstehen

Die Wahl zwischen diesen Methoden erfordert die Anerkennung ihrer inhärenten Kompromisse.

Die Kosten der Qualität von LPCVD

Der Hauptnachteil von LPCVD ist sein hohes thermisches Budget. Es kann nicht auf Substraten oder Bauteilen verwendet werden, die hohen Temperaturen nicht standhalten können. Seine langsame Abscheidungsrate macht es auch weniger geeignet für Anwendungen, die sehr dicke Filme oder einen hohen Durchsatz erfordern.

Der Kompromiss der Geschwindigkeit von PECVD

Der größte Nachteil von PECVD ist seine minderwertige Filmqualität. Die resultierenden Filme sind möglicherweise nicht für Anwendungen geeignet, die hohe Reinheit, geringe Spannung, ausgezeichnete Isolierung oder perfekte Konformität erfordern, wie z. B. Gate-Dielektrika oder kritische Passivierungsschichten.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Abscheidungsmethode danach aus, was Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmqualität, Reinheit und Konformität liegt: LPCVD ist die richtige Wahl, vorausgesetzt, Ihr Bauteil verträgt die hohe Prozesstemperatur.

- Wenn Ihr Hauptaugenmerk auf dem Schutz temperatursensibler Strukturen liegt: PECVD ist die einzig gangbare Option, da sein niedriges thermisches Budget die darunter liegenden Komponenten nicht beschädigt.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Fertigungsgeschwindigkeit liegt: PECVD ist aufgrund seiner dramatisch schnelleren Abscheidungsraten die überlegene Wahl.

Indem Sie diesen grundlegenden Kompromiss zwischen Qualität und Temperatur verstehen, können Sie die Abscheidungsmethode auswählen, die perfekt zu Ihren spezifischen technischen Anforderungen passt.

Zusammenfassungstabelle:

| Faktor | LPCVD | PECVD |

|---|---|---|

| Betriebstemperatur | Hoch (600–800 °C) | Niedrig (<400 °C) |

| Filmqualität | Überlegen (gleichmäßig, dicht, konform) | Geringer (weniger dicht, höherer Wasserstoffgehalt) |

| Abscheidungsgeschwindigkeit | Langsam | Schnell (bis zu 160x schneller) |

| Hauptvorteil | Filmperfektion | Verarbeitung bei niedriger Temperatur & Durchsatz |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen CVD-Systems für Ihr Labor?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen. Ob Sie die überlegene Filmqualität von LPCVD oder die Niedertemperaturfähigkeiten von PECVD benötigen, unser Team hilft Ihnen bei der Auswahl der perfekten Lösung für Ihre spezifische Anwendung und Ihr Budget.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten und die Effizienz Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode