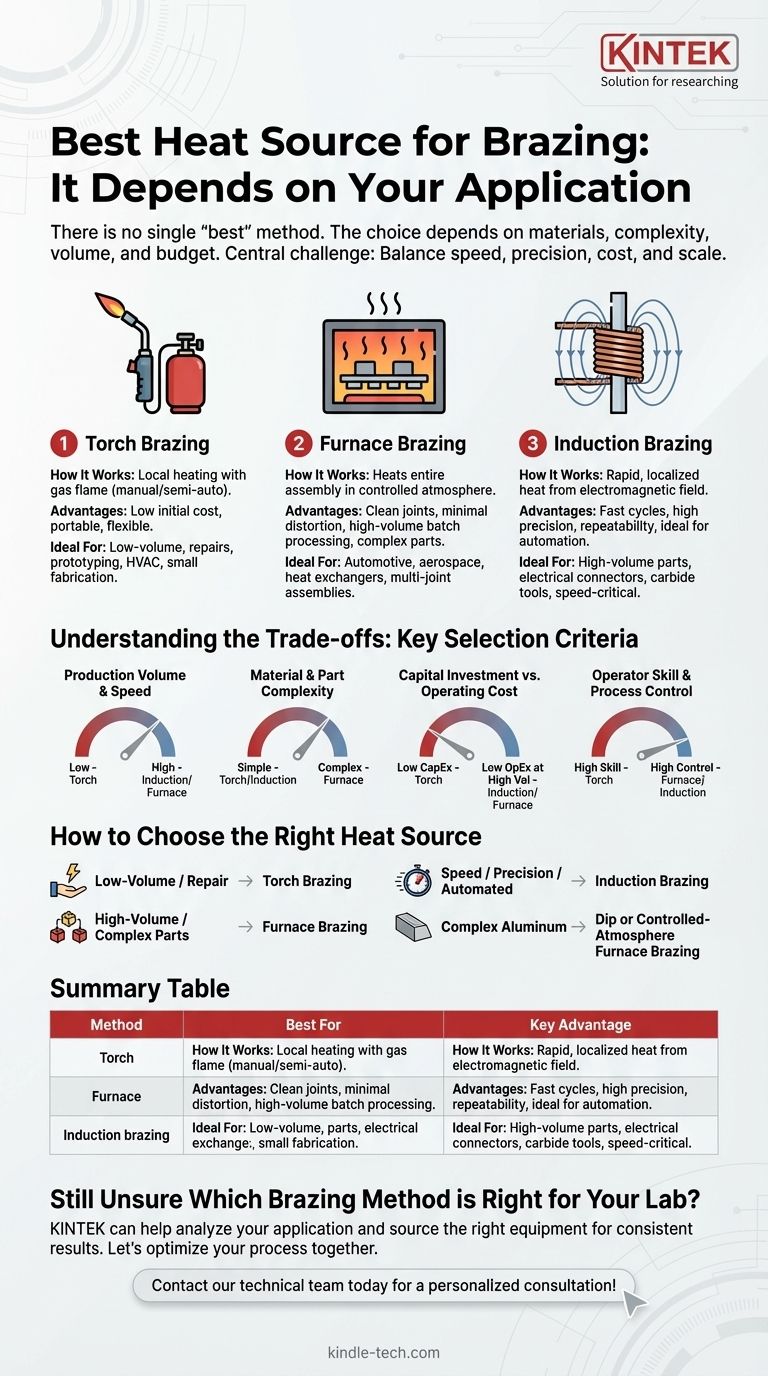

Die beste Wärmequelle zum Hartlöten ist diejenige, die am besten zu Ihrer spezifischen Anwendung passt. Es gibt keine einzige „beste“ Methode; die Wahl hängt von Faktoren wie den zu verbindenden Materialien, der Komplexität der Baugruppe, Ihrem erforderlichen Produktionsvolumen und Ihrem Budget ab. Die gängigsten Methoden umfassen das Hartlöten mit der Flamme, im Ofen, durch Induktion, im Tauchbad und durch Widerstand, die jeweils unterschiedliche Vorteile bieten.

Die zentrale Herausforderung besteht nicht darin, die „beste“ Wärmequelle zu finden, sondern darin, die Kompromisse zwischen Geschwindigkeit, Präzision, Kosten und Skalierung zu verstehen. Die ideale Methode liefert die notwendige thermische Energie konsistent und wirtschaftlich für Ihr spezifisches Bauteil und Ihre Produktionsziele.

Ein Überblick über gängige Hartlöt-Wärmequellen

Jede Hartlötmethode bietet ein einzigartiges Leistungsprofil. Zu verstehen, wie sie funktionieren, ist der erste Schritt zu einer fundierten Entscheidung.

Fackellöten (Torch Brazing)

Funktionsweise: Dies ist die gängigste manuelle oder teilautomatisierte Methode, bei der eine Gasflamme (wie Sauerstoff-Acetylen oder Luft-Propan) verwendet wird, um die Grundmetalle lokal zu erhitzen. Der Bediener führt die Flamme auf den Fügebereich und führt das Lot zu, sobald die Hartlötemperatur erreicht ist.

Hauptvorteile: Das Fackellöten wird wegen seiner geringen anfänglichen Investitionskosten, seiner Tragbarkeit und seiner Flexibilität geschätzt. Es eignet sich hervorragend für einmalige Reparaturen, Prototypenbau und Kleinserienfertigung, bei der eine Vielzahl von Verbindungsarten auftritt.

Ideale Anwendungen: Es wird häufig im Sanitär-, HLK-Reparaturbereich und im Kleinserienbau eingesetzt. Obwohl es für höhere Stückzahlen automatisiert werden kann, wird es am häufigsten mit manuellen Arbeiten in Verbindung gebracht, bei denen die Geschicklichkeit des Bedieners von größter Bedeutung ist.

Ofenlöten (Furnace Brazing)

Funktionsweise: Ganze Baugruppen, bei denen das Hartlot bereits an den Verbindungsstellen platziert ist, werden in einen Ofen geladen. Der Ofen erhitzt die gesamte Baugruppe in einer kontrollierten Atmosphäre (wie Vakuum oder Inertgas), um Oxidation zu verhindern, auf Hartlötemperatur.

Hauptvorteile: Diese Methode erzeugt saubere, hochwertige Verbindungen mit minimaler Verformung und ist perfekt für die Großserienfertigung. Sie ermöglicht das gleichzeitige Hartlöten von Hunderten oder Tausenden von Teilen – selbst solchen mit mehreren, schwer zugänglichen Verbindungen.

Ideale Anwendungen: Das Ofenlöten ist ein dominierendes Verfahren in der Automobil- und Luftfahrtindustrie zur Herstellung komplexer Komponenten wie Wärmetauscher, Kraftstoffleitungen und Turbinenschaufeln.

Induktionslöten (Induction Brazing)

Funktionsweise: Ein Wechselstrom wird durch eine präzise geformte Kupferspule geleitet, wodurch ein elektromagnetisches Feld entsteht. Wenn das Bauteil in oder nahe der Spule platziert wird, induziert dieses Feld Wirbelströme im Metall, wodurch genau dort, wo es benötigt wird, eine schnelle, lokalisierte Erwärmung erzeugt wird.

Hauptvorteile: Die Induktion bietet extrem schnelle Heizzyklen, außergewöhnliche Präzision und hohe Wiederholgenauigkeit, was sie ideal für die Automatisierung macht. Die Wärme wird auf die Verbindung lokalisiert, wodurch die Wärmeeinflusszone minimiert und der Rest des Teils geschont wird.

Ideale Anwendungen: Diese Methode eignet sich hervorragend für die Massenfertigung von Teilen wie elektrischen Steckverbindern, Hartmetallbestückten Schneidwerkzeugen und Kraftstoffleitungsbaugruppen, bei denen Geschwindigkeit und Konsistenz entscheidend sind.

Die Abwägungen verstehen: Wichtige Auswahlkriterien

Ihre Entscheidung wird letztendlich vier kritische Faktoren ausbalancieren. Eine Fehleinschätzung eines dieser Faktoren kann zu schlechter Qualität, hohen Kosten oder Produktionsengpässen führen.

Produktionsvolumen und Geschwindigkeit

Für geringe Stückzahlen oder Reparaturen sind die Flexibilität und die geringen Einrichtungskosten des Fackellötens unübertroffen. Für automatisierte Hochvolumen-Produktionslinien sind die Geschwindigkeit und Wiederholgenauigkeit des Induktionslötens oder die Stapelverarbeitungsfähigkeit des Ofenlötens weitaus überlegen.

Material- und Bauteilkomplexität

Wenn Sie komplexe Baugruppen mit mehreren oder internen Verbindungen zusammenfügen, ist das Ofenlöten oft die einzig praktikable Lösung, da es das gesamte Teil gleichmäßig erwärmt. Beim Hartlöten wärmeempfindlicher Komponenten ermöglicht die punktgenaue Genauigkeit des Induktionslötens die Erwärmung der Verbindung, ohne benachbarte Bereiche zu beschädigen.

Investitionskosten vs. Betriebskosten

Das Fackellöten hat die niedrigste Eintrittsbarriere und erfordert minimale Investitionen in die Ausrüstung. Induktions- und Ofenlötsysteme stellen erhebliche Investitionskosten dar, bieten jedoch bei hohen Produktionsvolumina aufgrund von Geschwindigkeit, Energieeffizienz und reduziertem Arbeitsaufwand deutlich geringere Kosten pro Teil.

Bedienerskille und Prozesskontrolle

Das manuelle Fackellöten ist stark von der Geschicklichkeit des Bedieners für Qualität und Konsistenz abhängig. Im Gegensatz dazu sind das Ofen- und Induktionslöten maschinengesteuerte Prozesse, die nach korrekter Einrichtung hochgradig reproduzierbare Ergebnisse liefern, ohne dass während des Betriebs spezielle Bedienfertigkeiten erforderlich sind.

So wählen Sie die richtige Wärmequelle aus

Passen Sie die Methode Ihrem wichtigsten Ziel an.

- Wenn Ihr Hauptaugenmerk auf Kleinserienfertigung oder Reparaturen vor Ort liegt: Das Fackellöten bietet die beste Kombination aus niedrigen Kosten, Tragbarkeit und Flexibilität.

- Wenn Ihr Hauptaugenmerk auf der konsistenten Herstellung komplexer Teile in großen Mengen liegt: Das Ofenlöten bietet unübertroffene Qualität und Durchsatz für Baugruppen mit mehreren Verbindungen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Präzision in einer automatisierten Produktionslinie liegt: Das Induktionslöten liefert die schnellste, reproduzierbarste und lokalisierteste Heizung, die verfügbar ist.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Aluminiumbaugruppen wie Wärmetauschern liegt: Das Tauch- oder Ofenlöten unter kontrollierter Atmosphäre sind die Industriestandards.

Letztendlich geht es bei der Auswahl der richtigen Wärmequelle darum, die Prozessfähigkeiten mit den technischen und wirtschaftlichen Anforderungen Ihrer spezifischen Aufgabe in Einklang zu bringen.

Zusammenfassungstabelle:

| Hartlötverfahren | Am besten geeignet für | Hauptvorteil |

|---|---|---|

| Fackellöten | Geringe Stückzahlen, Reparaturen, Prototypenbau | Niedrige Kosten, Flexibilität, Tragbarkeit |

| Ofenlöten | Große Stückzahlen, komplexe Baugruppen | Stapelverarbeitung, gleichmäßige Erwärmung, hohe Qualität |

| Induktionslöten | Hochgeschwindigkeits-, automatisierte Produktion | Schnelle, präzise, lokalisierte Wärme |

Immer noch unsicher, welches Hartlötverfahren für Ihr Labor geeignet ist?

Die Wahl der richtigen Wärmequelle ist entscheidend für die Erzielung starker, zuverlässiger Verbindungen und die Maximierung Ihrer Produktionseffizienz. Die Experten von KINTEK sind auf Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich Hartlöt-Lösungen, die auf Ihre spezifischen Material-, Volumen- und Qualitätsanforderungen zugeschnitten sind.

Wir können Ihnen helfen:

- Ihre Anwendung zu analysieren, um die effizienteste und kostengünstigste Hartlötmethode zu empfehlen.

- Die richtige Ausrüstung zu beschaffen, um konsistente, qualitativ hochwertige Ergebnisse für Ihr Labor oder Ihre Produktionslinie zu gewährleisten.

Lassen Sie uns gemeinsam Ihren Hartlötprozess optimieren. Kontaktieren Sie noch heute unser technisches Team für eine persönliche Beratung!

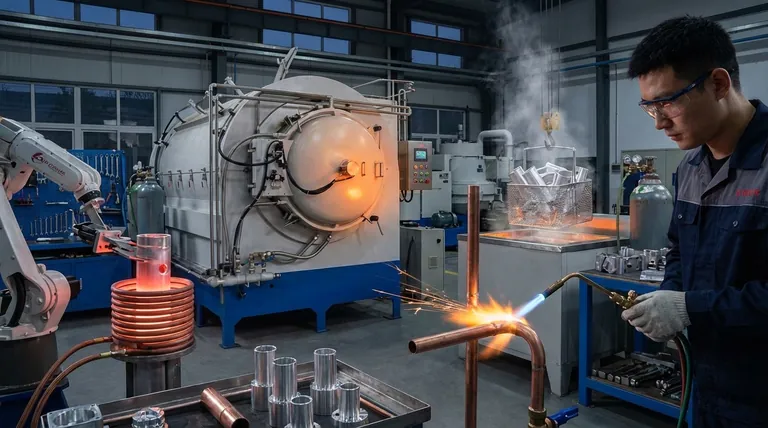

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung