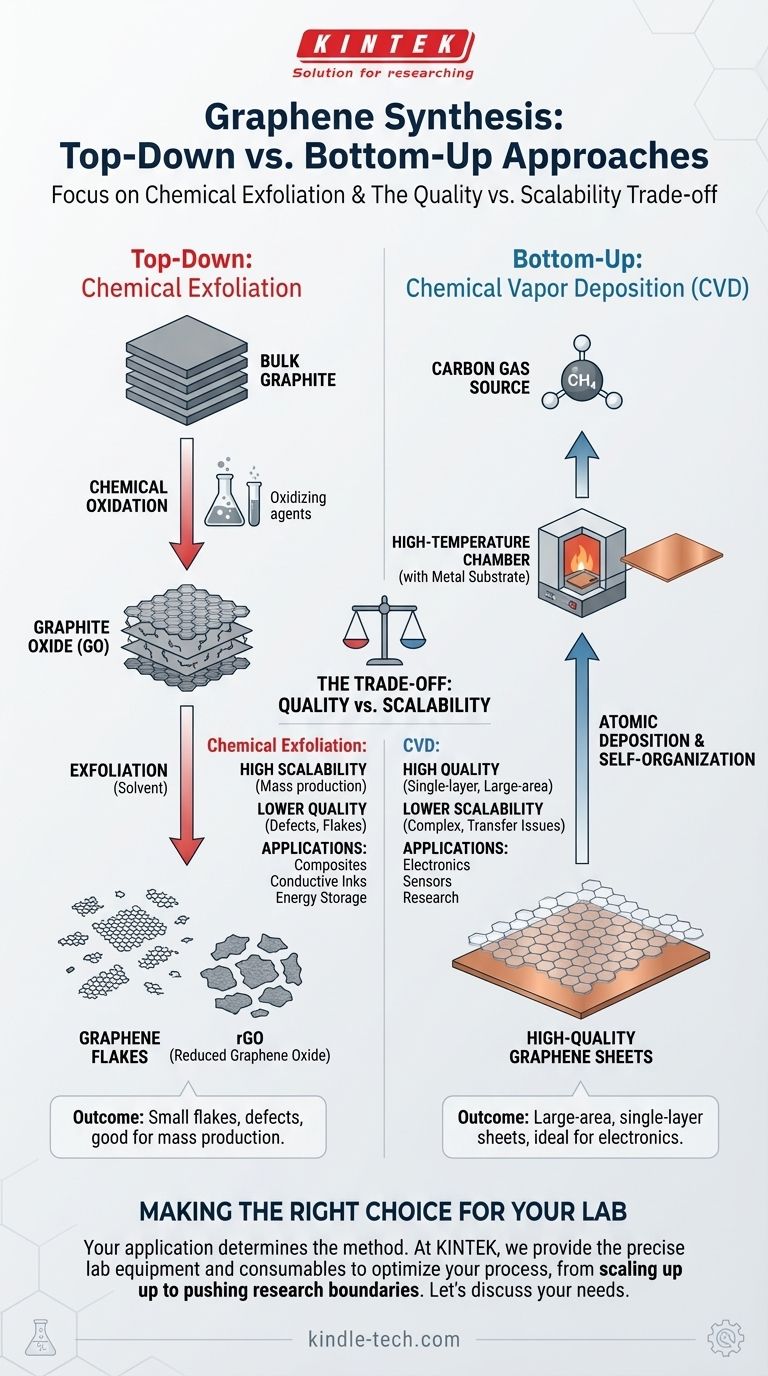

Bei der Synthese von Graphen ist die chemische Exfoliation eine „Top-Down“-Methode, die bei massivem Graphit beginnt und chemische Prozesse nutzt, um es in einzelne oder wenige Schichten zu trennen. Diese Technik beinhaltet hauptsächlich die Verwendung starker Oxidationsmittel, um Graphitoxid zu erzeugen, was die Kräfte zwischen den Schichten schwächt und es ermöglicht, sie leicht in einem Lösungsmittel zu exfolieren. Dies steht im starken Gegensatz zu „Bottom-Up“-Methoden, die Graphen Atom für Atom aufbauen.

Die Hauptunterscheidung in der Graphensynthese liegt zwischen „Top-Down“-Methoden wie der chemischen Exfoliation, die für die Massenproduktion geeignet sind, aber Flocken geringerer Qualität liefern, und „Bottom-Up“-Methoden wie der chemischen Gasphasenabscheidung (CVD), die hochwertige, großflächige Schichten erzeugen, die ideal für die Elektronik sind.

Die zwei grundlegenden Ansätze zur Graphensynthese

Das Verständnis der chemischen Exfoliation erfordert, sie in den breiteren Kontext der Graphenherstellung einzuordnen. Alle Methoden fallen in eine von zwei Kategorien: das Zerlegen von Graphit („Top-Down“) oder das Aufbauen von Graphen aus Kohlenstoffatomen („Bottom-Up“).

Die „Top-Down“-Strategie: Beginnend mit Graphit

Top-Down-Methoden sind im Grunde Dekonstruktionsprozesse. Sie nehmen einen Graphitblock, der im Wesentlichen ein Stapel unzähliger Graphenschichten ist, und finden Wege, diese Schichten auseinanderzuziehen.

Die chemische Exfoliation ist eine herausragende Top-Down-Technik. Sie verwendet typischerweise chemische Oxidation, um sauerstoffhaltige funktionelle Gruppen zwischen die Graphitschichten einzufügen. Dies vergrößert den Abstand und schwächt die Bindungen, wodurch es viel einfacher wird, die Schichten in Graphenoxidflocken zu trennen, die dann oft chemisch reduziert werden, um reduziertes Graphenoxid (rGO) zu bilden.

Andere Top-Down-Methoden umfassen die mechanische Exfoliation (die ursprüngliche „Scotch-Tape“-Methode) und die Flüssigphasenexfoliation, die Lösungsmittel und Sonikation verwendet, um die Kräfte zwischen den Schichten zu überwinden.

Die „Bottom-Up“-Strategie: Aufbauend aus Atomen

Im Gegensatz dazu konstruieren Bottom-Up-Methoden Graphen aus einer kohlenstoffbasierten Gasquelle. Dies ist ein additiver Prozess, ähnlich dem Bau eines Gebäudes Stein für Stein.

Die wichtigste Bottom-Up-Methode ist die chemische Gasphasenabscheidung (CVD). Bei diesem Verfahren wird ein kohlenstoffhaltiges Gas wie Methan (CH4) in eine Hochtemperatorkammer mit einem Metallsubstrat, typischerweise Kupferfolie, eingeleitet.

Bei hohen Temperaturen zersetzt sich das Gas, und Kohlenstoffatome scheiden sich auf der Oberfläche des Metalls ab und organisieren sich selbst zur hexagonalen Gitterstruktur von Graphen. Dies ermöglicht das Wachstum großer, kontinuierlicher und hochwertiger einlagiger Graphenschichten.

Die Abwägungen verstehen: Qualität vs. Skalierbarkeit

Die Wahl zwischen einer Top-Down- und einer Bottom-Up-Methode wird durch einen grundlegenden Kompromiss zwischen der Qualität des Endprodukts und der einfachen Massenproduktion bestimmt.

Einschränkungen der chemischen Exfoliation (Top-Down)

Obwohl sie hervorragend für die Herstellung großer Mengen graphenähnlichen Materials geeignet ist, hat die chemische Exfoliation erhebliche Nachteile. Der aggressive Oxidationsprozess führt Defekte in die Graphenstruktur ein, was seine außergewöhnlichen elektrischen Eigenschaften beeinträchtigt.

Das Ergebnis besteht aus kleinen Flocken, typischerweise nur zehn Mikrometer groß, und nicht aus einer durchgehenden Schicht. Darüber hinaus ist die Kontrolle der genauen Schichtanzahl in diesen Flocken sehr schwierig.

Die Stärken und Hürden von CVD (Bottom-Up)

CVD gilt weithin als die vielversprechendste Technik zur Herstellung des hochwertigen, einlagigen Graphens, das für fortschrittliche elektronische Anwendungen benötigt wird. Es ermöglicht die Herstellung großer, gleichmäßiger Schichten, die ganze Wafer bedecken können.

Der CVD-Prozess ist jedoch komplexer und für die Massenproduktion weniger skalierbar als die chemische Exfoliation. Eine kritische Herausforderung ist die Notwendigkeit, die Graphenschicht von der Metallfolie, auf der sie gewachsen ist, auf ein Zielsubstrat zu übertragen, ein heikler Schritt, der Falten, Risse und Verunreinigungen einführen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Synthesemethode hängt vollständig vom beabsichtigten Anwendungsfall ab. Es gibt nicht die eine „beste“ Methode; es gibt nur die beste Methode für ein bestimmtes Ziel.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion für Anwendungen wie Verbundwerkstoffe, leitfähige Tinten oder Energiespeicherung liegt: Die chemische Exfoliation ist aufgrund ihrer Skalierbarkeit der praktikablere Weg, auch wenn die elektronische Qualität der resultierenden Flocken geringer ist.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik, Sensoren oder Grundlagenforschung liegt: Die chemische Gasphasenabscheidung (CVD) ist die überlegene Methode zur Herstellung der großflächigen, hochwertigen, einlagigen Graphenschichten, die erforderlich sind.

Letztendlich wird die beste Synthesemethode nicht durch einen universellen Standard bestimmt, sondern durch die spezifischen Leistungs- und Produktionsanforderungen Ihres Endziels.

Zusammenfassungstabelle:

| Methode | Prozess | Wichtigstes Ergebnis | Ideal für |

|---|---|---|---|

| Chemische Exfoliation (Top-Down) | Oxidiert Graphit, um Schichten zu schwächen, und exfoliert dann in Lösungsmittel. | Graphenoxid-/reduzierte Graphenoxid-(rGO)-Flocken. | Massenproduktion, Verbundwerkstoffe, leitfähige Tinten, Energiespeicherung. |

| CVD (Bottom-Up) | Wachstum von Graphen aus Kohlenstoffgas auf einem Metallsubstrat bei hoher Hitze. | Hochwertige, großflächige, einlagige Graphenschichten. | Hochleistungselektronik, Sensoren, Forschung. |

Bereit, die richtige Graphensynthesemethode für Ihr Labor auszuwählen?

Die Wahl zwischen skalierbarer chemischer Exfoliation und hochwertigem CVD-Graphen ist entscheidend für den Erfolg Ihres Projekts. Bei KINTEK sind wir darauf spezialisiert, Ihnen die präzisen Laborgeräte und Verbrauchsmaterialien zur Verfügung zu stellen, die Sie benötigen, um in der Materialwissenschaft hervorragende Leistungen zu erbringen.

Egal, ob Sie die Produktion skalieren oder die Grenzen der Forschung erweitern, unser Fachwissen kann Ihnen helfen, Ihren Prozess zu optimieren. Lassen Sie uns Ihre spezifischen Anwendungsanforderungen besprechen und gemeinsam die perfekte Lösung finden.

Kontaktieren Sie noch heute unsere Experten, um loszulegen!

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Welche Rolle spielt ein Autoklav bei der Simulation von PWR-Bedingungen? Validierung fortschrittlicher Materialien für die nukleare Sicherheit

- Was ist der Zweck der Verwendung von hochreinem Argongas in einem Hochdruckreaktor? Sicherstellung präziser Korrosionstestdaten

- Wie demonstriert ein Hochdruckreaktor seinen Wert bei der beschleunigten Alterung? Katalysatorhaltbarkeit schnell vorhersagen

- Warum sind Hochdruckautoklaven für die Herstellung von biobasierten Polyamidhärtern aus Dimerfettsäure unerlässlich?

- Was ist die Funktion eines Konstanttemperatur-Hydrothermalreaktors? Master Kohlenflugasche-Aktivierung