Für Hochtemperaturanwendungen sind die primären Materialien der Wahl spezialisierte hochschmelzende Metalle, fortschrittliche Keramiken und kohlenstoffbasierte Materialien wie Graphit. Diese Materialien werden aufgrund ihrer Fähigkeit ausgewählt, ihre strukturelle Integrität und chemische Stabilität bei extremer Hitze in Prozessen wie Sintern, Metallhärten oder der Luft- und Raumfahrtantrieb aufrechtzuerhalten.

Das beste Hochtemperaturmaterial ist nicht einfach dasjenige mit dem höchsten Schmelzpunkt. Die Entscheidung ist ein kritischer Kompromiss zwischen thermischer Stabilität, mechanischer Festigkeit bei Temperatur und chemischer Beständigkeit gegenüber der spezifischen Betriebsatmosphäre.

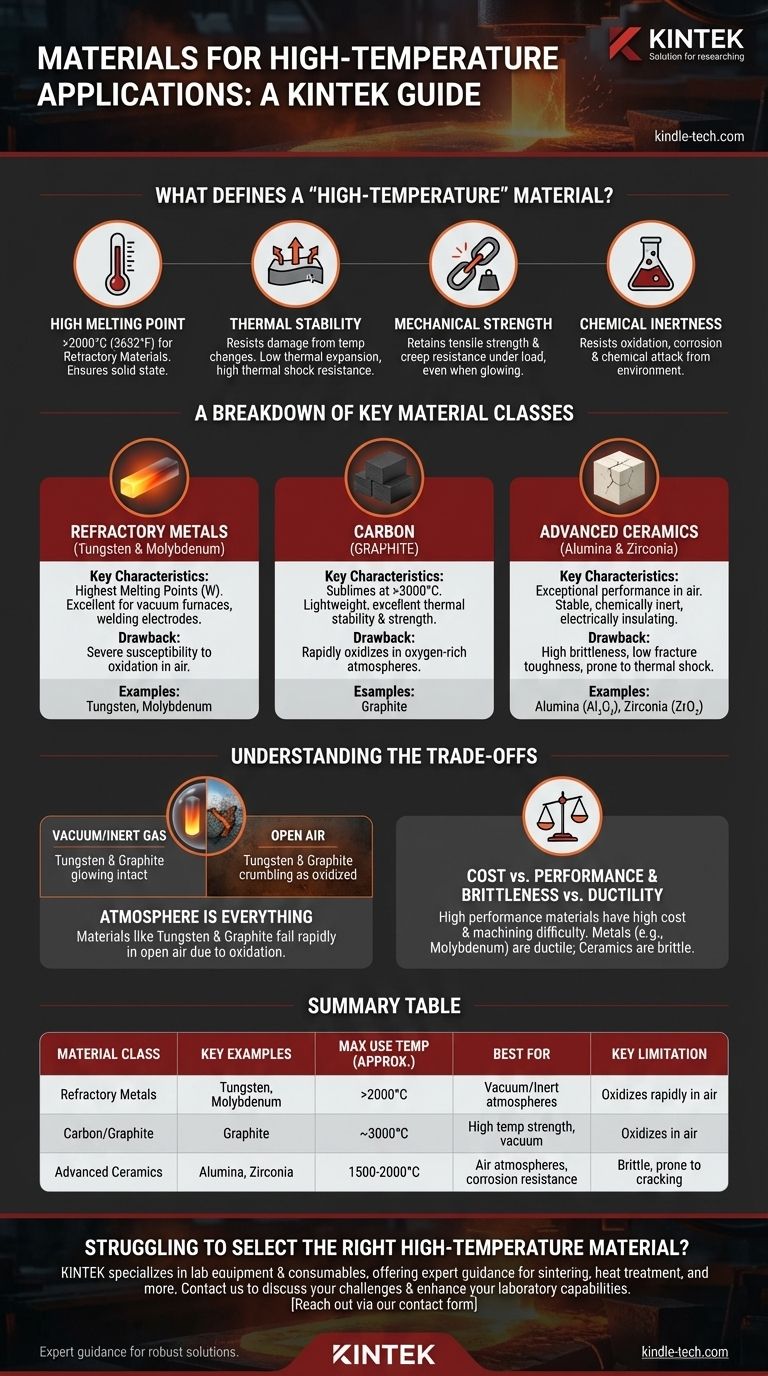

Was definiert ein „Hochtemperatur“-Material?

Um bei hohen Temperaturen wirksam zu sein, muss ein Material eine spezifische Kombination von Eigenschaften besitzen. Das Fehlen auch nur einer dieser Eigenschaften kann zu einem katastrophalen Versagen führen.

Hoher Schmelzpunkt

Dies ist die grundlegendste Anforderung. Materialien mit außergewöhnlich hohen Schmelzpunkten, typischerweise über 2000 °C (3632 °F), werden als hochschmelzende Materialien bezeichnet. Diese intrinsische Eigenschaft gewährleistet, dass das Material im festen Zustand bleibt.

Thermische Stabilität

Ein Material muss Schäden durch Temperaturänderungen widerstehen. Wichtige Faktoren sind eine geringe Wärmeausdehnung, um Verformungen zu verhindern, und eine hohe Thermische Schockbeständigkeit, um Rissbildung bei schnellen Heiz- oder Kühlzyklen zu vermeiden.

Mechanische Festigkeit bei Temperatur

Viele Materialien, die bei Raumtemperatur stark sind, werden beim Erhitzen weich und schwach. Hochtemperaturmaterialien müssen ihre Zugfestigkeit und Kriechfestigkeit (Widerstand gegen langsame Verformung) unter Last beibehalten, selbst wenn sie glühend heiß sind.

Chemische Inertheit

Hohe Temperaturen beschleunigen chemische Reaktionen dramatisch. Das ideale Material muss Oxidation, Korrosion und chemischem Angriff aus seiner Umgebung widerstehen, sei es offene Luft, ein bestimmtes Gas oder ein Vakuum.

Eine Aufschlüsselung der wichtigsten Materialklassen

Verschiedene Anwendungen erfordern unterschiedliche Materialeigenschaften. Jede der drei häufigsten Klassen bietet ein einzigartiges Profil von Stärken und Schwächen.

Hochschmelzende Metalle (Wolfram & Molybdän)

Wie bereits erwähnt, sind Wolfram und Molybdän Arbeitspferde für extreme Hitze. Wolfram hat den höchsten Schmelzpunkt aller Metalle und ist daher ideal für Heizelemente von Vakuumöfen und Schweißelektroden.

Ihr Hauptnachteil ist eine starke Anfälligkeit für Oxidation bei hohen Temperaturen in Anwesenheit von Luft. Dies schränkt ihre Verwendung auf Vakuum- oder Inertgasatmosphären ein.

Kohlenstoff (Graphit)

Graphit schmilzt bei atmosphärischem Druck nicht, sondern sublimiert bei extrem hohen Temperaturen (ca. 3652 °C / 6606 °F). Es ist leicht und weist eine ausgezeichnete thermische Stabilität und Festigkeit bei Temperatur auf.

Wie hochschmelzende Metalle ist die kritische Schwäche von Graphit die Oxidation. Es verbrennt in einer sauerstoffreichen Atmosphäre schnell, was seine Verwendung auf Vakuum- oder Inertumgebungen für Anwendungen wie Ofenauskleidungen und Sinterplatten beschränkt.

Fortschrittliche Keramiken (Aluminiumoxid & Zirkonoxid)

Materialien wie Aluminiumoxid (Al₂O₃) und Zirkonoxid (ZrO₂) bieten außergewöhnliche Leistungen an der Luft. Sie sind bei hohen Temperaturen extrem stabil, chemisch inert und elektrisch isolierend.

Ihre entscheidende Eigenschaft ist jedoch ihre Sprödigkeit. Keramiken haben eine sehr geringe Bruchzähigkeit, was bedeutet, dass sie unter mechanischem oder thermischem Schock reißen und zerspringen können, was eine sorgfältige Konstruktion und Gestaltung erfordert.

Die Kompromisse verstehen

Die Wahl des richtigen Materials ist eine Übung im Management von Kompromissen. Das perfekte Material existiert selten; stattdessen müssen Sie dasjenige auswählen, dessen Schwächen für Ihre spezifische Anwendung akzeptabel sind.

Atmosphäre ist alles

Dies ist der häufigste Fehlerpunkt. Ein Material, das in einem Vakuum, wie Wolfram oder Graphit, Spitzenleistungen erbringt, wird innerhalb von Minuten zerstört, wenn es bei gleicher Temperatur an der offenen Luft betrieben wird, aufgrund von Oxidation.

Kosten vs. Leistung

Hochleistungsmaterialien sind teuer. Die Kosten für Rohmaterialien und die Schwierigkeit der Bearbeitung harter, spröder Substanzen wie Wolfram oder Keramiken können erhebliche Faktoren in jedem Projekt sein.

Sprödigkeit vs. Duktilität

Metalle wie Molybdän neigen dazu, duktil zu sein, was bedeutet, dass sie sich verbiegen oder verformen, bevor sie brechen. Keramiken sind spröde und versagen plötzlich. Dieser Unterschied hat tiefgreifende Auswirkungen auf das Komponentendesign, Sicherheitsmargen und die Fehleranalyse.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifische Betriebsumgebung und Leistungsziele bestimmen die beste Materialwahl.

- Wenn Ihr Hauptaugenmerk auf der absolut höchsten Temperatur in einem Vakuum oder Inertgas liegt: Wolfram und Graphit sind die klare Wahl aufgrund ihrer unvergleichlichen Schmelz- und Sublimationspunkte.

- Wenn Ihr Hauptaugenmerk auf hoher Temperaturbeständigkeit und Oxidationsbeständigkeit an der Luft liegt: Nickelbasierte Superlegierungen (für Metalleigenschaften) oder fortschrittliche Keramiken wie Zirkonoxid sind überlegene Optionen.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit und chemischer Inertheit in einer heißen, korrosiven Umgebung liegt: Fortschrittliche Keramiken wie Aluminiumoxid bieten unübertroffene Stabilität und Härte.

Letztendlich hängt die Wahl des richtigen Materials von einem klaren Verständnis Ihrer spezifischen thermischen, mechanischen und atmosphärischen Herausforderungen ab.

Zusammenfassungstabelle:

| Materialklasse | Wichtige Beispiele | Max. Einsatztemperatur (ca.) | Am besten geeignet für | Wesentliche Einschränkung |

|---|---|---|---|---|

| Hochschmelzende Metalle | Wolfram, Molybdän | >2000°C | Vakuum-/Inertatmosphären | Oxidiert schnell an der Luft |

| Kohlenstoff/Graphit | Graphit | ~3000°C | Hohe Temp. Festigkeit, Vakuum | Oxidiert an der Luft |

| Fortschrittliche Keramiken | Aluminiumoxid, Zirkonoxid | 1500-2000°C | Luftatmosphären, Korrosionsbeständigkeit | Spröde, anfällig für Rissbildung |

Haben Sie Schwierigkeiten, das richtige Hochtemperaturmaterial für die anspruchsvollen Prozesse Ihres Labors auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung und robuste Lösungen für Sintern, Wärmebehandlung und mehr. Unser Team hilft Ihnen, Materialkompromisse zu navigieren, um optimale Leistung, Sicherheit und Kosteneffizienz zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre spezifischen Hochtemperaturherausforderungen zu besprechen und zu entdecken, wie unser Fachwissen die Fähigkeiten Ihres Labors verbessern kann. Kontaktieren Sie uns über unser Kontaktformular für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

Andere fragen auch

- Was sind die Vorteile von Graphitöfen? Erreichen Sie Hochtemperaturpräzision und Reinheit

- Warum wird Graphit in Öfen verwendet? Erzielen Sie eine überlegene Wärmebehandlung und Energieeffizienz

- Was ist der Zweck eines Graphitofens? Erreichen extremer Temperaturen für fortschrittliche Materialien

- Wie hoch ist die Temperatur eines Graphitofens? Erreichen Sie extreme Hitze bis zu 3000 °C

- Hält Graphit Hitze stand? Sein extremes Potenzial von 3.600 °C in inerter Umgebung erschließen