Für die Herstellung hochwertiger Kohlenstoffnanoröhren (CNTs) in großem Maßstab ist die chemische Gasphasenabscheidung (CVD) die entscheidende Methode. Während traditionelle Methoden wie die Lichtbogenentladung und die Laserablation sehr reine CNTs produzieren können, fehlt ihnen grundsätzlich die Skalierbarkeit und Kosteneffizienz, die für kommerzielle Anwendungen erforderlich sind. CVD bietet das effektivste Gleichgewicht zwischen einstellbarer Qualitätskontrolle und hohem industriellem Ausstoß.

Die zentrale Herausforderung bei der CNT-Produktion besteht darin, die kristalline Perfektion mit einem skalierbaren, kostengünstigen Output in Einklang zu bringen. Die chemische Gasphasenabscheidung (CVD) hat sich als Industriestandard etabliert, da sie den praktikabelsten und kontrollierbarsten Weg zur Großproduktion ohne prohibitive Qualitätseinbußen bietet.

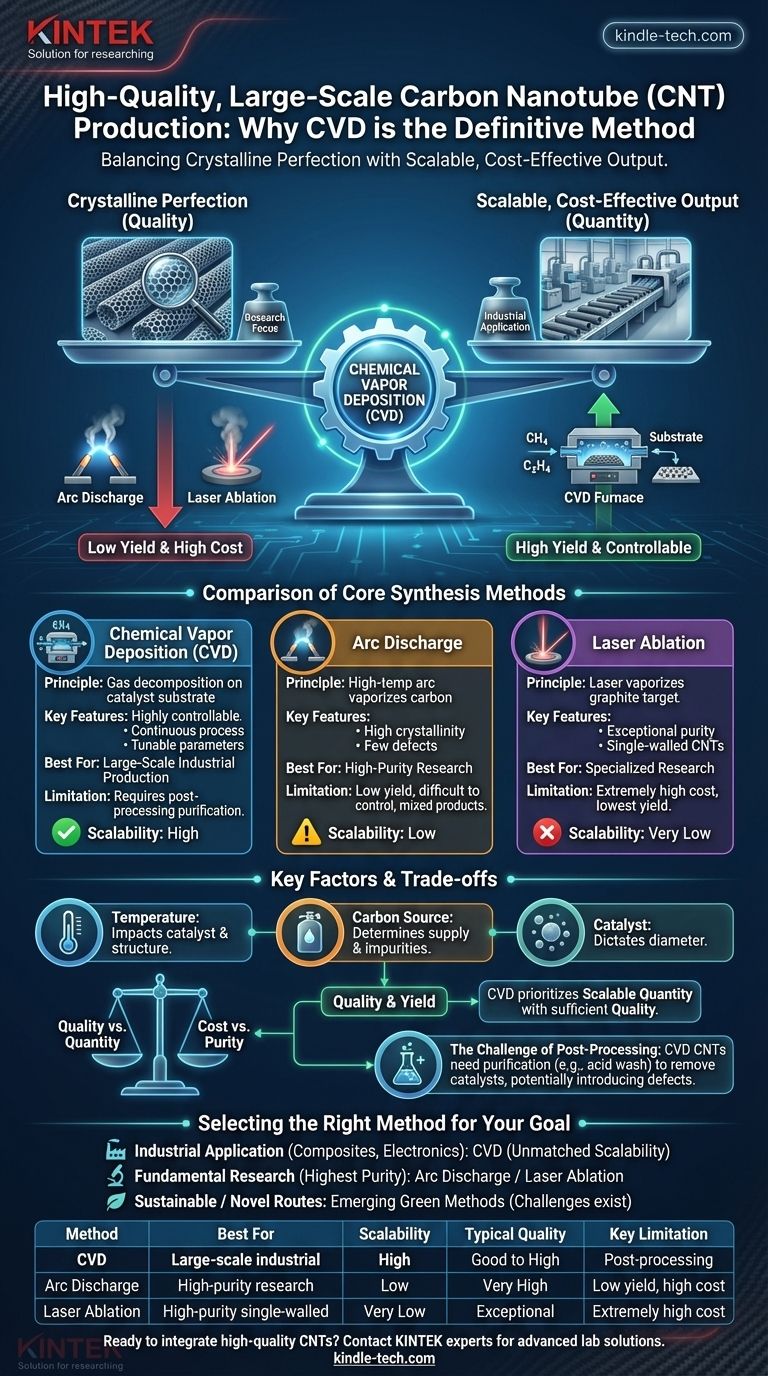

Ein Vergleich der Kernsynthesemethoden

Um zu verstehen, warum CVD die dominierende Wahl ist, ist es wichtig, sie mit ihren Vorgängern zu vergleichen. Jede Methode basiert auf einem anderen Prinzip, was zu unterschiedlichen Ergebnissen in Bezug auf Qualität, Ausbeute und Kosten führt.

Chemische Gasphasenabscheidung (CVD): Das skalierbare Arbeitspferd

CVD beinhaltet die Einführung eines Kohlenwasserstoffgases (wie Methan oder Ethylen) in einen Hochtemperaturofen, der ein metallisches Katalysatorsubstrat enthält. Das Gas zersetzt sich, und Kohlenstoffatome lagern sich ab und wachsen auf den Katalysatorpartikeln zu Nanoröhren heran.

Dieser Prozess ist hochgradig kontrollierbar und kann kontinuierlich betrieben werden, was ihn ideal für die Großproduktion macht. Durch sorgfältiges Management der Prozessparameter können Hersteller den Durchmesser, die Länge und die Struktur der CNTs beeinflussen.

Lichtbogenentladung: Der hochreine Pionier

Diese Methode beinhaltet die Erzeugung eines Hochtemperatur-Lichtbogens zwischen zwei Graphitelektroden in einer inerten Gasatmosphäre. Die intensive Hitze verdampft den Kohlenstoff von der Anode, der dann zu CNTs kondensiert.

Die Lichtbogenentladung ist bekannt für die Herstellung hochkristalliner CNTs mit wenigen Strukturdefekten. Der Prozess ist jedoch schwer zu kontrollieren, hat eine sehr geringe Ausbeute und produziert eine Mischung aus Ruß und anderen Kohlenstoffformen, die eine aufwendige Reinigung erfordern.

Laserablation: Das Präzisionsinstrument

Ähnlich wie die Lichtbogenentladung verwendet die Laserablation einen Hochleistungslaser, um ein Graphitziel in einem Ofen zu verdampfen. Der verdampfte Kohlenstoff wird dann von einem inerten Gas zu einer kühleren Oberfläche transportiert, wo er zu CNTs kondensiert.

Diese Methode kann CNTs von außergewöhnlich hoher Reinheit produzieren, insbesondere einwandige Nanoröhren. Sie ist jedoch extrem teuer und hat die geringste Ausbeute der drei Methoden, was ihre Verwendung auf spezialisierte Forschungsanwendungen beschränkt.

Schlüsselfaktoren, die Qualität und Ausbeute beeinflussen

Die Wahl der Methode ist nur der erste Schritt. Echte Qualitätskontrolle ergibt sich aus der Beherrschung der kritischen Betriebsparameter, eine Stärke des CVD-Prozesses.

Die Rolle der Temperatur

Die Synthesetemperatur beeinflusst direkt die Katalysatoraktivität und die resultierende kristalline Struktur der Nanoröhren. Ein optimaler Temperaturbereich gewährleistet ein effizientes Wachstum bei gleichzeitiger Minimierung der Bildung von amorphem Kohlenstoff und anderen Defekten.

Kohlenstoffquelle und -konzentration

Die Art des Kohlenwasserstoffgases und seine Konzentration (oder Flussrate) sind entscheidend. Diese Faktoren bestimmen die für das Wachstum verfügbare Kohlenstoffzufuhr und beeinflussen sowohl die Produktionsrate als auch das Potenzial zur Einführung von Verunreinigungen.

Katalysatorzusammensetzung und -größe

Bei der CVD-Methode ist der Katalysator (typischerweise Nanopartikel aus Eisen, Nickel oder Kobalt) der Keim für das CNT-Wachstum. Die Größe des Katalysatorpartikels bestimmt direkt den Durchmesser der Nanoröhre, was die Katalysatorkonstruktion zu einem entscheidenden Aspekt der Qualitätskontrolle macht.

Die Kompromisse verstehen

Keine Produktionsmethode ist perfekt. Die Wahl beinhaltet immer ein Abwägen konkurrierender Prioritäten, weshalb das Verständnis der inhärenten Kompromisse für eine fundierte Entscheidung entscheidend ist.

Qualität vs. Quantität

Dies ist das zentrale Dilemma. Lichtbogenentladung und Laserablation priorisieren die kristalline Perfektion auf Kosten der Ausbeute. CVD priorisiert skalierbare Quantität bei ausreichender Qualität für die meisten kommerziellen Anwendungen.

Kosten vs. Reinheit

Der hohe Energiebedarf und der Batch-Prozesscharakter der Lichtbogenentladung und Laserablation machen sie für die Massenproduktion unerschwinglich. Die Fähigkeit von CVD, kontinuierlich bei niedrigeren Temperaturen zu arbeiten, verschafft ihr einen erheblichen Kostenvorteil.

Die Herausforderung der Nachbearbeitung

Ein wichtiger Punkt ist, dass über CVD hergestellte CNTs eng mit ihren Metallkatalysatoren vermischt sind. Sie erfordern einen Reinigungsschritt (oft eine Säurewäsche), um diese Verunreinigungen zu entfernen, ein Prozess, der Defekte in die Struktur der Nanoröhren einführen kann.

Die richtige Methode für Ihr Ziel auswählen

Ihr spezifisches Ziel bestimmt, welche Methode am besten geeignet ist. Die "beste" Methode ist relativ zur beabsichtigten Anwendung.

- Wenn Ihr Hauptaugenmerk auf großtechnischen industriellen Anwendungen liegt (z. B. Verbundwerkstoffe, Elektronik, Beschichtungen): Die chemische Gasphasenabscheidung (CVD) ist die einzig praktikable Wahl aufgrund ihrer unübertroffenen Skalierbarkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt, die die höchstmögliche Reinheit erfordert: Lichtbogenentladung oder Laserablation sind überlegen, da sie CNTs mit weniger Strukturdefekten produzieren, trotz ihrer geringen Ausbeute und hohen Kosten.

- Wenn Ihr Hauptaugenmerk auf nachhaltigen oder neuartigen Syntheserouten liegt: Erforschen Sie aufkommende "grüne" Methoden wie die Methanpyrolyse oder die CO2-Elektrolyse, aber seien Sie auf Herausforderungen bei der Erzielung konsistenter Qualität und Skalierung vorbereitet.

Letztendlich wird die optimale Produktionsmethode nicht durch einen universellen Standard des "Besten" definiert, sondern durch die spezifischen Anforderungen Ihrer endgültigen Anwendung.

Zusammenfassungstabelle:

| Methode | Am besten geeignet für | Skalierbarkeit | Typische Qualität | Wichtigste Einschränkung |

|---|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Großtechnische industrielle Produktion | Hoch | Gut bis Hoch | Erfordert Nachbearbeitungsreinigung |

| Lichtbogenentladung | Hochreine Forschungsanwendungen | Niedrig | Sehr Hoch | Geringe Ausbeute, hohe Kosten |

| Laserablation | Hochreine einwandige CNTs | Sehr Niedrig | Außergewöhnlich | Extrem hohe Kosten, geringe Ausbeute |

Bereit, hochwertige Kohlenstoffnanoröhren in Ihre Forschung oder Produktionslinie zu integrieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für eine effiziente und zuverlässige CNT-Synthese benötigt werden. Unser Fachwissen unterstützt Labore dabei, optimale Ergebnisse mit Methoden wie der chemischen Gasphasenabscheidung zu erzielen.

Lassen Sie uns Ihnen helfen, Ihre Innovationen zu skalieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen