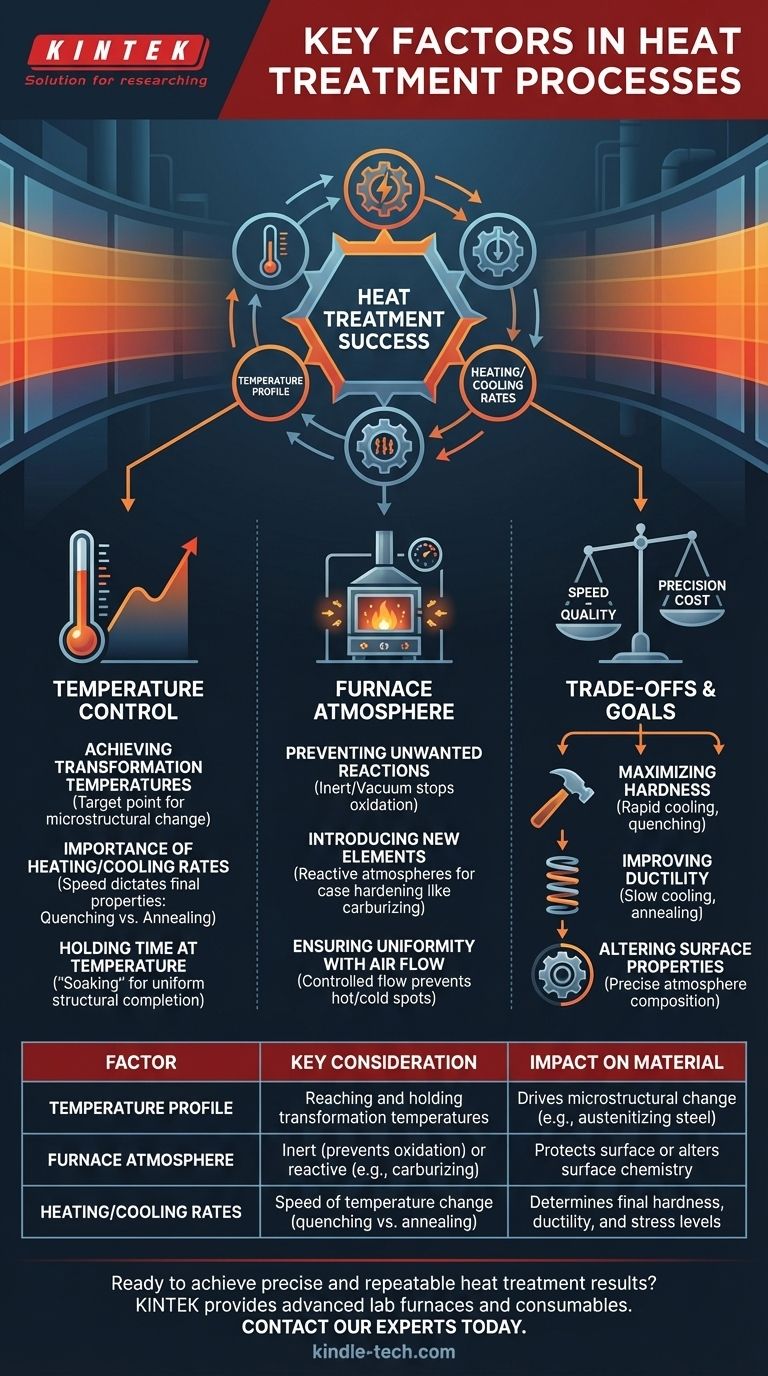

Bei jedem Wärmebehandlungsprozess sind die kritischsten Faktoren das Temperaturprofil, die Ofenatmosphäre sowie die Erhitzungs- und Abkühlgeschwindigkeiten. Diese Elemente sind keine unabhängigen Variablen; sie wirken zusammen, um die physikalischen und chemischen Eigenschaften eines Materials auf kontrollierte und wiederholbare Weise grundlegend zu verändern.

Das Kernprinzip der Wärmebehandlung besteht nicht nur darin, ein Material zu erhitzen, sondern es einem präzise gesteuerten thermischen und atmosphärischen Zyklus auszusetzen. Der Erfolg hängt vollständig davon ab, Temperatur, Zeit und Atmosphäre zu steuern, um die innere Mikrostruktur des Materials zu manipulieren und ein spezifisches, gewünschtes Ergebnis zu erzielen.

Die zentrale Rolle der Temperaturkontrolle

Die Temperatur ist der primäre Treiber für Veränderungen in der Struktur eines Materials. Ohne präzise Kontrolle über den gesamten thermischen Zyklus wird der Prozess unzuverlässig und die endgültige Qualität beeinträchtigt.

Erreichen der Umwandlungstemperaturen

Jeder Wärmebehandlungsprozess hat eine Zieltperatur. Dies ist der Punkt, an dem die Kristallstruktur des Materials (z. B. Stahl, der in Austenit umgewandelt wird) empfänglich für Veränderungen wird.

Das Erreichen dieser Temperatur gleichmäßig im gesamten Bauteil ist der erste und wichtigste Schritt.

Die Bedeutung der Erhitzungs- und Abkühlgeschwindigkeiten

Die Geschwindigkeit, mit der ein Material erhitzt und, was noch wichtiger ist, abgekühlt wird, bestimmt seine endgültigen Eigenschaften. Ein schnelles Abkühlen (Abschrecken) kann eine harte, spröde Struktur einfangen, während ein langsames Abkühlen (Glühen) eine weichere, duktilere Struktur ermöglicht.

Diese Raten müssen sorgfältig gesteuert werden, um thermische Schocks, Verformungen oder Rissbildung zu verhindern und gleichzeitig die Zielmetallurgie zu erreichen.

Haltezeit bei Temperatur

Sobald das Material seine Umwandlungstemperatur erreicht hat, muss es für eine bestimmte Dauer dort gehalten werden, oft als „Halten“ bezeichnet. Diese Haltezeit stellt sicher, dass die strukturelle Veränderung von der Oberfläche bis zum Kern des Bauteils vollständig und gleichmäßig erfolgt.

Die Ofenatmosphäre: Eine reaktive Umgebung

Das Gas oder die Gasmischung, die das Material im Ofen umgibt, ist nicht nur ein Hintergrunddetail; es ist eine aktive Komponente des Prozesses.

Vermeidung unerwünschter Reaktionen

Bei vielen Prozessen besteht das Ziel darin, zu verhindern, dass das Material mit seiner Umgebung reagiert. Eine inerte oder Vakuumatmosphäre wird verwendet, um Oxidation und Zunderbildung zu verhindern, die das Oberflächenbild des Teils sonst beschädigen würden.

Einführung neuer Elemente

Bei Prozessen wie dem Aufkohlen oder Carbonitrieren ist die Ofenatmosphäre absichtlich mit bestimmten Elementen (wie Kohlenstoff oder Stickstoff) angereichert. Diese Elemente diffundieren in die Oberfläche des Materials und erzeugen eine harte, verschleißfeste Außenschicht, die als „Aufkohlungsschicht“ bekannt ist.

Gewährleistung der Gleichmäßigkeit durch Luftstrom

Ein kontrollierter Luft- oder Gasstrom im Ofen ist unerlässlich, um eine gleichmäßige Temperatur und atmosphärische Zusammensetzung um das gesamte Bauteil aufrechtzuerhalten. Dies verhindert heiße oder kalte Stellen und stellt sicher, dass die Behandlung konsistent angewendet wird.

Verständnis der Kompromisse

Die Erzielung der perfekten Wärmebehandlung erfordert den Ausgleich konkurrierender Prioritäten. Es gibt immer praktische und wirtschaftliche Kompromisse zu berücksichtigen.

Geschwindigkeit vs. metallurgische Qualität

Schnellere Erhitzungs- und Abkühlzyklen können den Produktionsdurchsatz erhöhen, bergen aber auch das Risiko innerer Spannungen, Rissbildung oder unvollständiger Umwandlung. Langsamere, überlegtere Zyklen führen im Allgemeinen zu höherer Qualität, benötigen aber mehr Zeit und Energie.

Präzision vs. Kosten

Die Erzielung extrem enger Temperaturtoleranzen (+/- 5°C) und die Verwendung spezieller Atmosphären erfordern hochentwickelte Sensoren, Steuerungssysteme und Öfen. Diese Präzision ist mit deutlich höheren Geräte- und Betriebskosten verbunden.

Einschränkungen von Ausrüstung und Material

Die für einen Ofen gewählten Heizelemente bestimmen dessen maximale Betriebstemperatur. Darüber hinaus hat das Material selbst Grenzen; das Überschreiten der maximal empfohlenen Temperatur kann seine metallurgischen Eigenschaften dauerhaft schädigen, ein Zustand, der als „Überhitzung“ oder „Verbrennen“ bekannt ist.

Abstimmung der Prozessfaktoren auf Ihr Ziel

Die spezifischen Einstellungen für Temperatur, Zeit und Atmosphäre werden vollständig durch das gewünschte Ergebnis für das Material bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Härte liegt: Sie benötigen eine präzise Kontrolle über hohe Temperaturen, gefolgt von einer sehr schnellen Abkühlrate (Abschrecken).

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Duktilität und Spannungsentlastung liegt: Sie priorisieren langsamere, kontrolliertere Erhitzungs- und Abkühlraten (Glühen oder Normalisieren).

- Wenn Ihr Hauptaugenmerk nur auf der Veränderung der Oberflächeneigenschaften liegt: Ihr kritischer Faktor ist die genaue Zusammensetzung der Ofenatmosphäre, um eine Einsatzhärtung zu ermöglichen.

Die Beherrschung des Zusammenspiels dieser Faktoren ist der Schlüssel zur Umwandlung eines Rohmaterials in eine Komponente mit vorhersehbarer, zuverlässiger und verbesserter Leistung.

Zusammenfassungstabelle:

| Faktor | Wichtige Überlegung | Auswirkung auf das Material |

|---|---|---|

| Temperaturprofil | Erreichen und Halten von Umwandlungstemperaturen | Treibt die mikrostrukturelle Veränderung an (z. B. Austenitisierung von Stahl) |

| Ofenatmosphäre | Inert (verhindert Oxidation) oder reaktiv (z. B. Aufkohlen) | Schützt die Oberfläche oder verändert die Oberflächenchemie |

| Erhitzungs-/Abkühlgeschwindigkeiten | Geschwindigkeit der Temperaturänderung (Abschrecken vs. Glühen) | Bestimmt die endgültige Härte, Duktilität und Spannungsniveaus |

Sind Sie bereit, in Ihrem Labor präzise und wiederholbare Ergebnisse bei der Wärmebehandlung zu erzielen?

Die Faktoren Temperatur, Atmosphäre und Abkühlung sind nicht nur Variablen – sie sind die Stellschrauben zur Kontrolle der endgültigen Eigenschaften Ihres Materials. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laboreinrichtungen und Verbrauchsmaterialien, die Sie benötigen, um diesen kritischen Prozess zu meistern.

Egal, ob Ihr Ziel maximale Härte, verbesserte Duktilität oder spezielle Oberflächenbehandlungen ist, unsere Ausrüstung liefert die für Forschung & Entwicklung und Produktion erforderliche Präzision und Zuverlässigkeit.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Wärmebehandlungslösung für Ihr Labor zu finden. Nehmen Sie über unser Kontaktformular Kontakt auf, um loszulegen.

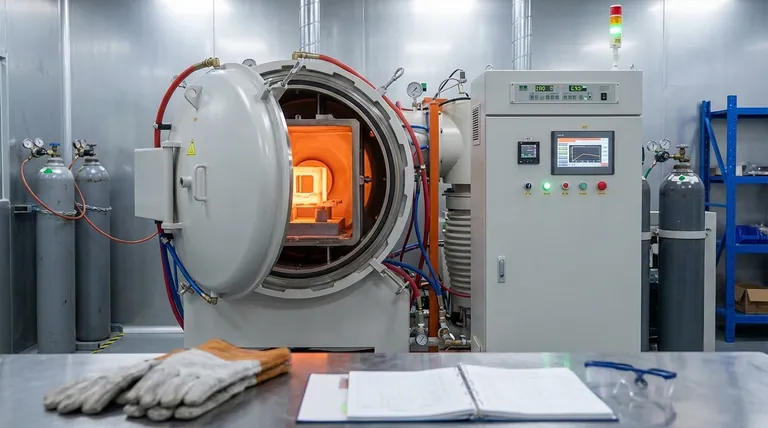

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist Vakuum-Wärmebehandlung? Erzielen Sie überragende Materialleistung und makellose Oberflächen

- Wie wird Wärme ohne Materie durch den Weltraum übertragen? Die Kraft der Wärmestrahlung entschlüsseln

- Wie stellt man Sintermetall her? Eine Schritt-für-Schritt-Anleitung zur Pulvermetallurgie

- Warum wird ein Vakuumofen bei 80°C verwendet, um aluminiumbasierte metallorganische Gerüstvorläufer nach der Waschphase zu trocknen?

- Wie profitiert ein Vakuumtrockenschrank bei der Verarbeitung von Al2O3-TiCN/Co-Ni-Slurries? Schutz der Materialintegrität & Reinheit

- Wie beeinflusst die Temperatur das Sintern? Meistern Sie den thermischen Sweet Spot für dichte, starke Teile

- Warum sind Präzisionswärmebehandlungsöfen für die Alterung von 17-4 PH-Stahl unerlässlich? Maximale Materialhärte freisetzen

- Warum ist ein Hochvakuumofen für die Nachschweißwärmebehandlung (PBHT) notwendig? Verbessern Sie die Integrität Ihrer diffusionsgeschweißten Verbindungen