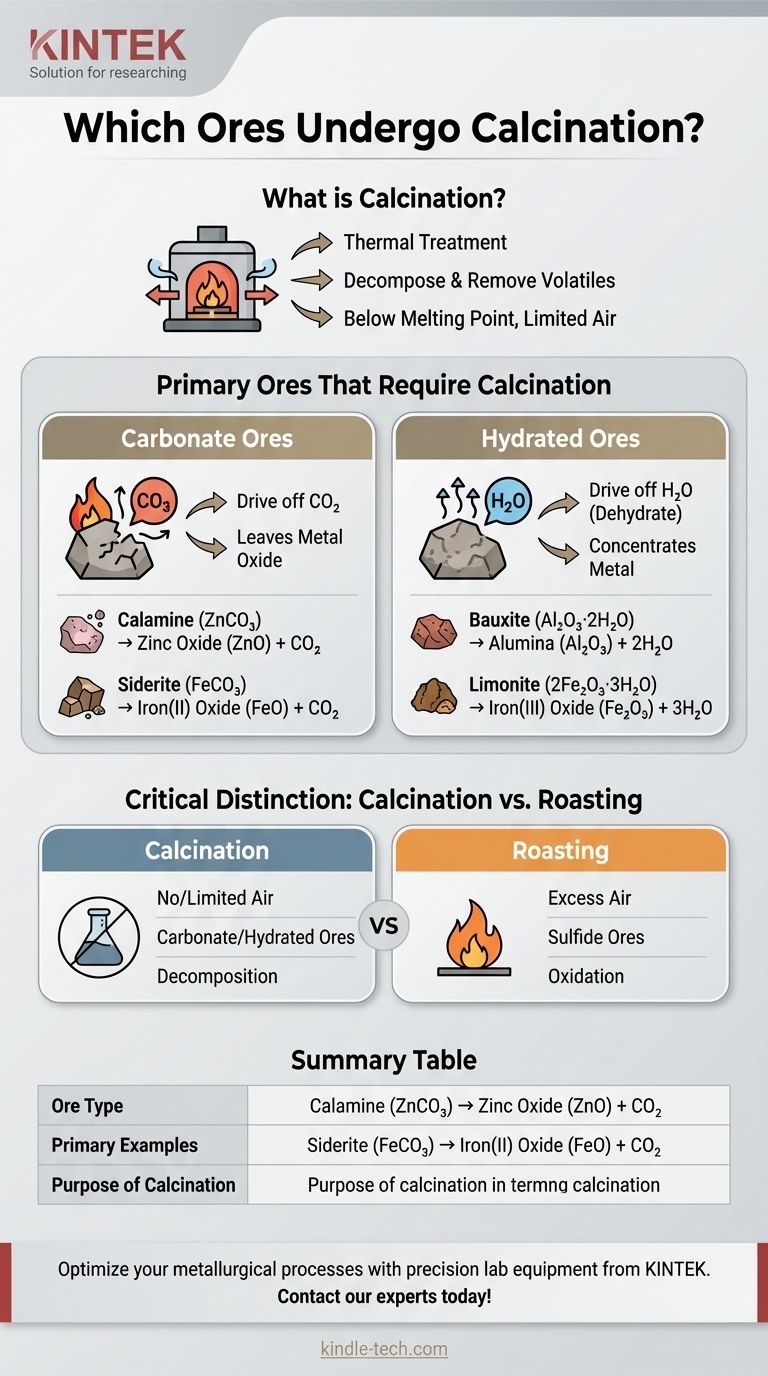

In der Metallurgie ist die Kalzinierung ein thermischer Behandlungsprozess, der auf bestimmte Erztypen angewendet wird, um sie vor der endgültigen Metallgewinnung zu reinigen. Sie wird hauptsächlich für Karbonaterze und hydratisierte Erze verwendet, wobei das Ziel darin besteht, das Erz durch Erhitzen zu zersetzen und flüchtige Verunreinigungen wie Kohlendioxid (CO₂) und Wasser (H₂O) auszutreiben.

Der Schlüssel zum Verständnis der Kalzinierung liegt darin, sich auf die chemische Zusammensetzung des Erzes zu konzentrieren, nicht auf das enthaltene Metall. Der Prozess ist speziell darauf ausgelegt, nicht-metallische Verbindungen wie Karbonate und Hydrate abzubauen, wodurch ein konzentrierteres und reaktiveres Metalloxid zurückbleibt.

Das "Warum" hinter der Kalzinierung verstehen

Die Kalzinierung ist ein präziser pyrometallurgischer Prozess. Sie beinhaltet das Erhitzen eines Erzes auf eine hohe Temperatur, die jedoch unter seinem Schmelzpunkt liegt, in einer kontrollierten Atmosphäre mit wenig bis keiner Luft.

Der Hauptzweck: Zersetzung

Das grundlegende Ziel der Kalzinierung ist die thermische Zersetzung. Diese chemische Reaktion zerlegt das Erz in eine wünschenswertere Form, typischerweise ein Metalloxid, das in einem späteren Schritt leichter zu einem reinen Metall reduziert werden kann.

Die Schlüsselbedingung: Begrenzte Luftzufuhr

Die Kalzinierung wird bewusst in Abwesenheit oder bei begrenzter Luftzufuhr durchgeführt. Dies ist ein entscheidender Unterschied, da es die Oxidation des Erzes verhindert. Das Ziel ist lediglich, vorhandene flüchtige Bestandteile zu entfernen, nicht Sauerstoff hinzuzufügen.

Die primären Erze, die eine Kalzinierung erfordern

Basierend auf den oben genannten Prinzipien können wir die spezifischen Kategorien von Erzen identifizieren, die ideale Kandidaten für die Kalzinierung sind.

Karbonaterze

Dies ist die häufigste Anwendung der Kalzinierung. Das Erhitzen eines Metallkarbonats treibt Kohlendioxid aus und hinterlässt das Metalloxid.

Beispiele sind:

- Calamin (Zinkkarbonat, ZnCO₃) → Zinkoxid (ZnO) + CO₂

- Siderit (Eisen(II)-karbonat, FeCO₃) → Eisen(II)-oxid (FeO) + CO₂

- Kalkstein (Kalziumkarbonat, CaCO₃) → Kalk (CaO) + CO₂

Hydratisierte Erze

Diese Erze enthalten Wassermoleküle (Kristallwasser), die chemisch in ihrer Struktur gebunden sind. Die Kalzinierung wird verwendet, um dieses Wasser auszutreiben.

Dieser Prozess dehydriert das Erz, was die Konzentration des Metalls erhöht und das Erz oft poröser macht, wodurch seine Reaktivität bei nachfolgenden Schmelzprozessen verbessert wird.

Beispiele sind:

- Bauxit (Hydratisiertes Aluminiumoxid, Al₂O₃·2H₂O) → Aluminiumoxid (Al₂O₃) + 2H₂O

- Limonit (Hydratisiertes Eisen(III)-oxid, 2Fe₂O₃·3H₂O) → Eisen(III)-oxid (Fe₂O₃) + 3H₂O

Wichtiger Unterschied: Kalzinierung vs. Röstung

Ein häufiger Verwechslungspunkt ist der Unterschied zwischen Kalzinierung und Röstung. Obwohl beide das Erhitzen von Erzen beinhalten, sind ihre Ziele und Bedingungen grundlegend unterschiedlich und sie werden auf verschiedene Erztypen angewendet.

Kalzinierung: Zersetzung ohne Oxidation

Wie besprochen, besteht der Zweck der Kalzinierung darin, bereits vorhandene flüchtige Verbindungen wie CO₂ und H₂O zu entfernen. Sie wird in Abwesenheit von Luft bei Karbonat- und hydratisierten Erzen durchgeführt.

Röstung: Oxidation mit überschüssiger Luft

Die Röstung hingegen ist ein Oxidationsprozess. Sie wird mit überschüssiger Luft durchgeführt und hauptsächlich für Sulfiderze verwendet. Ziel ist es, das Metallsulfid durch Reaktion mit Sauerstoff in ein Metalloxid umzuwandeln.

Zum Beispiel wird Zinkblende (ZnS) geröstet, nicht kalziniert, um Zinkoxid (ZnO) zu erzeugen.

Anwendung auf Ihre Analyse

Um den richtigen Prozess zu bestimmen, müssen Sie zunächst die chemische Natur des Erzes identifizieren.

- Wenn Ihr primäres Erz ein Karbonat ist (z.B. ZnCO₃): Die Kalzinierung ist der erforderliche Prozess, um Kohlendioxid auszutreiben und das Metalloxid zu erzeugen.

- Wenn Ihr primäres Erz hydratisiert ist (z.B. Al₂O₃·2H₂O): Die Kalzinierung wird verwendet, um das Kristallwasser zu entfernen und ein konzentriertes, wasserfreies Oxid zu erhalten.

- Wenn Ihr primäres Erz ein Sulfid ist (z.B. PbS oder ZnS): Die Röstung ist der geeignete Prozess, um das Sulfid in ein Oxid umzuwandeln; die Kalzinierung ist falsch.

Letztendlich ist das Verständnis der chemischen Formel des Erzes der Schlüssel zur Auswahl des richtigen und effizientesten metallurgischen Prozesses.

Zusammenfassungstabelle:

| Erztyp | Primäre Beispiele | Zweck der Kalzinierung |

|---|---|---|

| Karbonaterze | Calamin (ZnCO₃), Siderit (FeCO₃) | Zersetzung zu Oxid, Austreiben von CO₂ |

| Hydratisierte Erze | Bauxit (Al₂O₃·2H₂O), Limonit (2Fe₂O₃·3H₂O) | Dehydrieren, H₂O entfernen, Metall konzentrieren |

Optimieren Sie Ihre metallurgischen Prozesse mit Präzisionslaborgeräten von KINTEK.

Das Verständnis der präzisen thermischen Behandlung, die für die Kalzinierung erforderlich ist, ist entscheidend für die Reinigung von Karbonat- und hydratisierten Erzen. KINTEK ist spezialisiert auf hochwertige Laboröfen und -geräte, die für kontrollierte Hochtemperaturprozesse wie die Kalzinierung entwickelt wurden, um sicherzustellen, dass Sie jedes Mal die perfekte Zersetzung Ihrer Erze erreichen.

Egal, ob Sie Bauxit für Aluminium oder Calamin für Zink verarbeiten, unsere robusten und zuverlässigen Lösungen helfen Ihnen, den Ertrag zu steigern, die Reinheit zu verbessern und die Betriebseffizienz zu erhöhen.

Kontaktieren Sie noch heute unsere Experten, um die perfekte thermische Verarbeitungslösung für die spezifischen Anforderungen Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

Andere fragen auch

- Wie hoch ist der Wirkungsgrad der Biomassevergasung? Maximierung der Ausbeuten an Bioöl, Biokohle und Synthesegas

- Wofür werden Pyrolyseprodukte verwendet? Abfall in Kraftstoff, Biokohle & Synthesegas umwandeln

- Was ist der Unterschied zwischen Pyrolyse und Torrefizierung? Wählen Sie den richtigen Biomasse-Umwandlungsprozess

- Welche Parameter beeinflussen die Pyrolyse? Beherrschen Sie die 4 wichtigsten Stellschrauben für optimale Ergebnisse

- Was ist der Ausgangsstoff für langsame Pyrolyse? Die Wahl der richtigen Biomasse für hochwertigen Pflanzenkohle

- Wie lange dauert die schnelle Pyrolyse? Erzielen Sie hohe Bioöl-Ausbeuten in unter 2 Sekunden

- Was sind Temperatur und Verweilzeit bei der Pyrolyse? Beherrschen Sie die Parameter für Biokohle, Bioöl oder Synthesegas

- Was sind die Nachteile der Sprühpyrolyse? Zentrale Herausforderungen für die Dünnschichtqualität