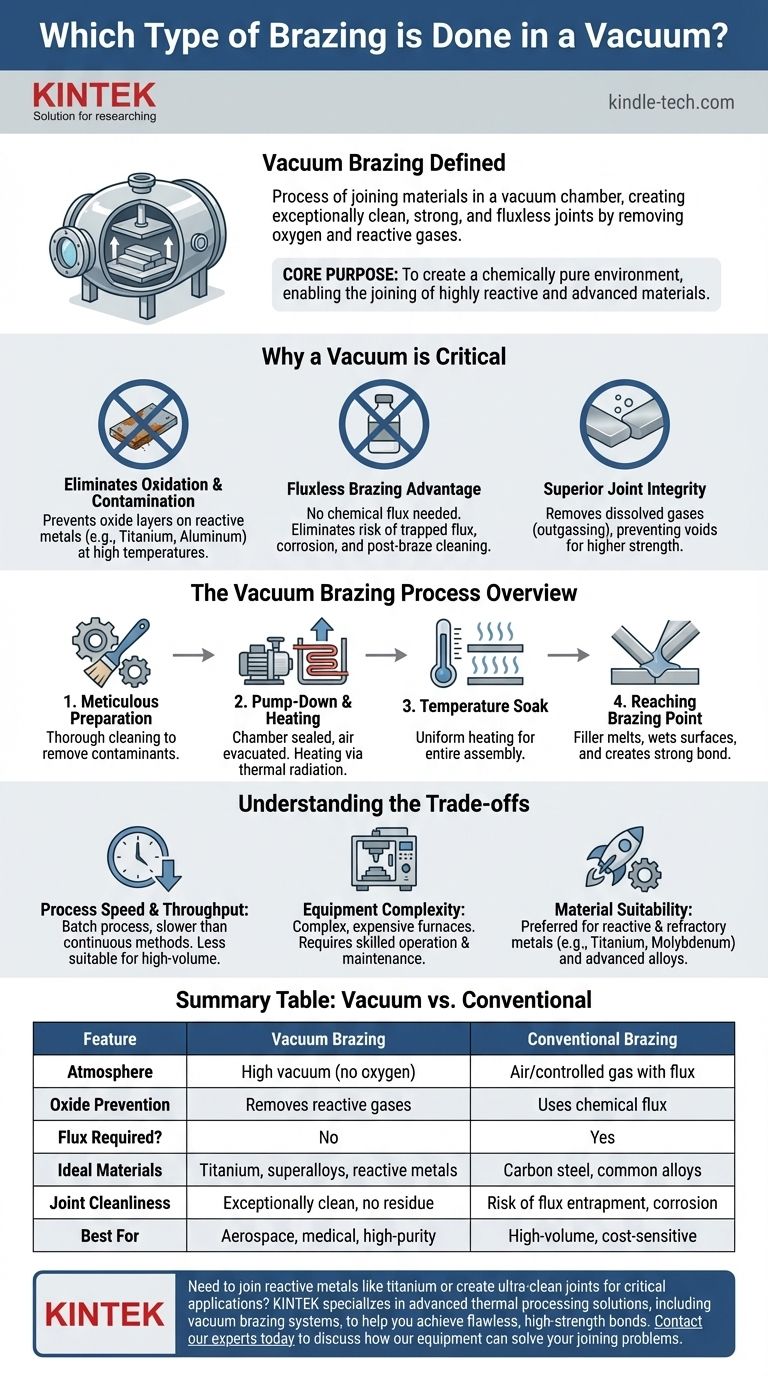

Der Lötprozess, der in einer Vakuumkammer durchgeführt wird, wird als Vakuumlöten bezeichnet. Dies ist ein Fügeverfahren mit hoher Reinheit, bei dem Komponenten in einer Umgebung, die nahezu frei von Luft ist, erhitzt und unter Verwendung eines Füllmetalls verbunden werden. Durch das Entfernen von Sauerstoff und anderen reaktiven Gasen verhindert der Prozess die Oxidation der Baugruppe und erzeugt außergewöhnlich saubere und feste Verbindungen, ohne dass chemische Flussmittel erforderlich sind.

Der Hauptzweck des Vakuumlötens besteht nicht nur darin, Teile zu verbinden, sondern eine chemisch reine Umgebung zu schaffen. Durch das Entfernen von Luft verhindert das Vakuum die Oxidation und ermöglicht das Verbinden hochreaktiver und fortschrittlicher Materialien, die mit herkömmlichen Methoden nicht verarbeitet werden könnten.

Warum ein Vakuum die entscheidende Zutat ist

Die Verwendung eines Vakuums verändert die Lötumgebung grundlegend. Anstatt mit Chemikalien gegen atmosphärische Verunreinigungen anzukämpfen, entfernt man diese einfach aus der Gleichung.

Beseitigung von Oxidation und Kontamination

Bei Löttemperaturen reagieren die meisten Metalle leicht mit Sauerstoff. Dies erzeugt Oxidschichten, die verhindern, dass das Lötmittel richtig benetzt und fließt, was zu einer schwachen oder fehlgeschlagenen Verbindung führt.

Ein Vakuumofen evakuiert diese reaktiven Gase. Diese schützende, kontrollierte Atmosphäre ist unerlässlich bei der Arbeit mit Materialien wie Titan, Aluminium und Nickelbasis-Superlegierungen, die sehr anfällig für Oxidation sind.

Der Vorteil des flussmittelfreien Lötens

Herkömmliche Lötverfahren erfordern ein chemisches Flussmittel, um Oxide aufzulösen und die Metalloberflächen zu schützen. Flussmittel kann sich jedoch in der Verbindung festsetzen, Korrosion verursachen und einen potenziellen Fehlerpunkt darstellen.

Vakuumlöten ist ein flussmittelfreier Prozess. Die saubere Umgebung macht den Einsatz von Flussmittel überflüssig, was zu saubereren Verbindungen führt und die Notwendigkeit einer aggressiven Reinigung nach dem Löten zur Entfernung von korrosiven Flussmittelrückständen eliminiert.

Überlegene Verbindungsintegrität

Das Erhitzen im Vakuum hilft auch, gelöste flüchtige Substanzen aus den Grundwerkstoffen zu entfernen, ein Prozess, der als Entgasung bekannt ist. Dies verhindert die Bildung von Gasblasen und Hohlräumen innerhalb der Verbindung, was zu höherer Festigkeit und struktureller Integrität führt.

Der Vakuumlötprozess: Ein Überblick

Der Vakuumlötzyklus ist ein präziser, mehrstufiger Prozess, der thermische Gleichmäßigkeit und Umgebungsreinheit priorisiert.

Sorgfältige Vorbereitung und Reinigung

Wie bei jedem Lötprozess beginnt der Erfolg mit der Sauberkeit. Die Komponenten werden einer gründlichen Reinigung unterzogen, beispielsweise durch Dampfentfettung, um Öle oder Verunreinigungen zu entfernen, die den Lötprozess beeinträchtigen könnten.

Der Ofenzyklus: Abpumpen und Erhitzen

Nach dem Beladen wird die Ofenkammer versiegelt und eine Vakuumpumpe entfernt die Luft. Das Erhitzen erfolgt durch Wärmestrahlung von Elementen aus Materialien wie Molybdän oder Graphit, da Konvektion im Vakuum nicht möglich ist.

Temperaturhaltezeit für Gleichmäßigkeit

Der Heizzyklus beinhaltet oft ein „Halten“ bei einer Zwischen-Temperatur. Dies ermöglicht es der gesamten Baugruppe, einschließlich dicker und dünner Abschnitte, eine gleichmäßige Temperatur zu erreichen, bevor mit der endgültigen Löttemperatur fortgefahren wird.

Erreichen des Lötpunktes

Anschließend wird die Temperatur auf den Schmelzpunkt des Lötmetalls erhöht. Die Vakuumumgebung stellt sicher, dass das geschmolzene Lötmetall die Oberflächen sauber benetzt und durch Kapillarwirkung in die Verbindung gezogen wird, wodurch eine starke metallurgische Bindung entsteht.

Die Abwägungen verstehen

Obwohl leistungsstark, ist das Vakuumlöten keine universelle Lösung. Es bringt klare Abwägungen gegenüber anderen Methoden wie dem atmosphärenkontrollierten oder gasgeschützten Löten mit sich.

Prozessgeschwindigkeit und Durchsatz

Vakuumlöten ist ein Chargenprozess. Ein einzelner Ofenzyklus kann mehrere Stunden dauern, was ihn langsamer macht als kontinuierliche Methoden wie das gasgeschützte Löten. Dies macht ihn weniger geeignet für die Massenproduktion zu niedrigen Kosten.

Komplexität der Ausrüstung und des Betriebs

Vakuumöfen sind komplexe und teure Geräte. Sie erfordern sorgfältige Wartung und geschulte Bediener, um die präzise Steuerung der Vakuumwerte und Temperaturprofile während des gesamten Zyklus zu gewährleisten.

Materialeignung

Hier glänzt das Vakuumlöten. Es ist die bevorzugte – und oft die einzige – Methode zum Verbinden von reaktiven Metallen (Titan, Zirkonium), refraktären Metallen (Molybdän, Niob) und fortschrittlichen Legierungen, die in der Luft- und Raumfahrt sowie in Hightech-Anwendungen eingesetzt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Lötverfahrens hängt vollständig von Ihrem Material, den Anwendungsanforderungen und den Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Kohlenstoffstahlteilen liegt: Das konventionelle atmosphärische Löten ist wahrscheinlich kostengünstiger und schneller.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden reaktiver Metalle wie Titan oder Superlegierungen für die Luft- und Raumfahrt liegt: Vakuumlöten ist die einzig gangbare Methode, um Materialdegradation zu verhindern und eine zuverlässige Verbindung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung außergewöhnlich sauberer, hohlraumfreier Verbindungen für medizinische oder wissenschaftliche Instrumente liegt: Die flussmittelfreie Hochreinheitsumgebung des Vakuumlötens ist unerlässlich, um die strengsten Qualitätsstandards zu erfüllen.

Letztendlich ist die Entscheidung für das Vakuumlöten eine Entscheidung, die die Materialintegrität und die Verbindungsqualität über alles andere stellt.

Zusammenfassungstabelle:

| Merkmal | Vakuumlöten | Konventionelles Löten |

|---|---|---|

| Atmosphäre | Hochvakuum (kein Sauerstoff) | Luft oder kontrolliertes Gas mit Flussmittel |

| Oxidverhinderung | Entfernt reaktive Gase | Verwendet chemisches Flussmittel |

| Flussmittel erforderlich? | Nein | Ja |

| Ideale Materialien | Titan, Superlegierungen, reaktive Metalle | Kohlenstoffstahl, gängige Legierungen |

| Verbindungsreinheit | Außergewöhnlich sauber, keine Rückstände | Risiko der Flussmittel-Einschlüsse und Korrosion |

| Am besten geeignet für | Luft- und Raumfahrt, Medizin, Hochreine Anwendungen | Massenproduktion, kostenempfindliche Produktion |

Müssen Sie reaktive Metalle wie Titan verbinden oder ultrasaubere Verbindungen für kritische Anwendungen herstellen?

KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Vakuumlötanlagen und Verbrauchsmaterialien, um Ihnen zu helfen, makellose, hochfeste Verbindungen ohne Oxidation oder Flussmittelkontamination zu erzielen. Unsere Expertise stellt sicher, dass Ihr Labor oder Ihre Produktionsstätte die anspruchsvollsten Qualitätsstandards für Komponenten in der Luft- und Raumfahrt, Medizintechnik und Hochtechnologie erfüllen kann.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuumlötgeräte und unser Support Ihre schwierigsten Verbindungsprobleme lösen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Warum wird ein Hochtemperatur-Ofen für die Lösungsglühung von Cr-Ni-Ti-Edelstahl benötigt? Optimieren Sie das Schmiedepressen.

- Ist ein Vorteil von Vakuum-Wärmebehandlungen die reduzierte Zunderbildung und Entkohlung? Erzielen Sie makellose, saubere Metallteile

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Wie halten Sie den Vakuumdruck aufrecht? Beherrschen Sie das Gleichgewicht zwischen Gasentfernung und Gasbelastung für eine stabile Leistung.

- Warum wird ein Hochtemperatur-Stabilitäts-Elektroofen für Inconel 625/P355NH verwendet? Erreichen Sie strukturelle Integrität

- Was ist der Unterschied zwischen einem Chargen- und einem Durchlaufofen? Wählen Sie den richtigen Ofen für Ihre Produktionsanforderungen

- Welcher Ofen wird zum Erhitzen von Metallen verwendet? Finden Sie die richtige Technologie für Ihr Metallbearbeitungsziel

- Welche Rolle spielt ein Vakuumtrockenschrank im Trocknungsprozess von ZIF-67-Vorläufern? Sicherstellung der Reinheit für eine hochwertige Synthese