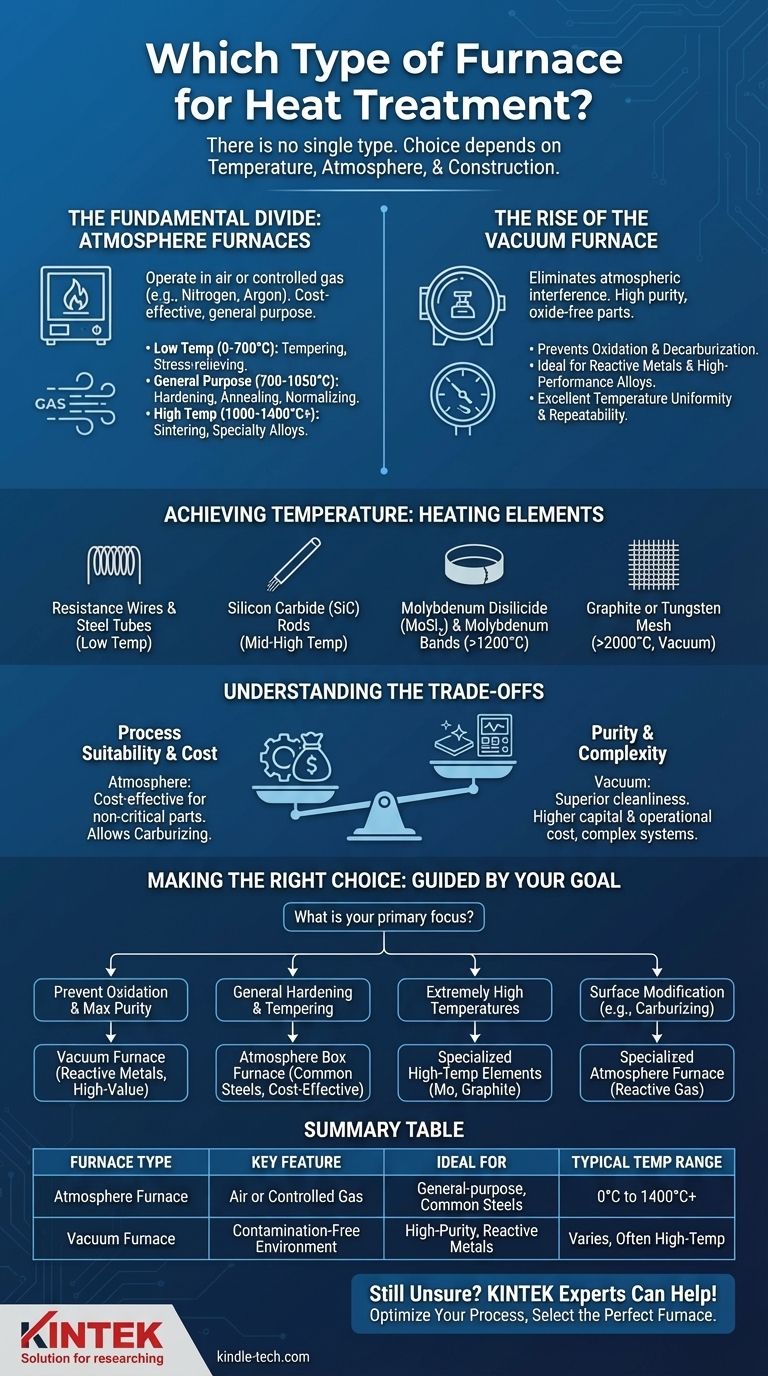

Es gibt nicht den einen Wärmebehandlungsofen. Vielmehr werden Öfen nach ihrer Betriebstemperatur, der verwendeten Atmosphäre und ihrer physikalischen Konstruktion kategorisiert. Die grundlegendste Unterscheidung besteht zwischen herkömmlichen Atmosphärenöfen, die in Luft oder einem kontrollierten Gas arbeiten, und Vakuumöfen, die eine hochkontrollierte, kontaminationsfreie Umgebung bieten.

Die entscheidende Wahl ist nicht die Suche nach „dem einen Wärmebehandlungsofen“, sondern die Anpassung der Fähigkeiten des Ofens – insbesondere seiner Atmosphärenkontrolle und seines Temperaturbereichs – an die genauen Anforderungen Ihres Materials und das gewünschte metallurgische Ergebnis.

Die grundlegende Trennung: Atmosphäre vs. Vakuum

Die wichtigste Entscheidung, die Sie treffen werden, ist die Prozessumgebung des Ofens. Dieser eine Faktor bestimmt die Qualität, Reinheit und Oberflächengüte des Endbauteils.

Herkömmliche Atmosphärenöfen

Ein herkömmlicher oder „Atmosphären“-Ofen ist der häufigste und einfachste Typ. Er liegt oft in Form eines kastenförmigen Ofens vor.

Diese Öfen arbeiten entweder in Umgebungsluft oder mit einem kontrollierten, strömenden Gas (wie Stickstoff oder Argon), um Oxidation zu reduzieren. Sie werden typischerweise nach ihrem Temperaturbereich klassifiziert, der ihre Anwendung bestimmt:

- Niedrige Temperatur (0 bis 700°C): Wird für Prozesse wie Anlassen und Spannungsarmglühen von Stahl verwendet.

- Allzweck (700 bis 1050°C): Geeignet zum Härten, Normalisieren und Glühen gängiger Legierungen.

- Hohe Temperatur (1000 bis 1400°C+): Erforderlich für Speziallegierungen, Sintern und einige Lötverfahren.

Der Aufstieg des Vakuumofens

Ein Vakuumofen ist eine fortschrittlichere Technologie, bei der der Wärmebehandlungsprozess in einer Kammer stattfindet, aus der die Luft entfernt wurde. Diese Umgebung wird als unter einem Standardatmosphärendruck definiert.

Der Hauptvorteil ist die Eliminierung atmosphärischer Störungen. Durch das Entfernen von Sauerstoff und anderen Gasen verhindern Vakuumöfen Oxidation und Entkohlung, was zu sauberen, glänzenden, oxidfreien Teilen führt.

Diese präzise Umgebung gewährleistet eine ausgezeichnete Temperaturhomogenität, Prozesswiederholbarkeit und Zuverlässigkeit und ist somit ideal für Hochleistungsanwendungen in der Luft- und Raumfahrt, der Medizintechnik und der Elektronik.

Wie Öfen unterschiedliche Temperaturen erreichen

Die maximale Temperatur und Effizienz eines Ofens werden durch die Art des Heizelements bestimmt, das in seiner Kammer verwendet wird.

Auswahl des richtigen Heizelements

Abhängig von ihrer Temperaturbeständigkeit und Stabilität werden unterschiedliche Materialien für Heizelemente verwendet.

- Widerstandsdrähte & Edelstahlrohre: Üblich in Öfen mit niedrigeren Temperaturen zum Anlassen und Glühen.

- Siliziumkarbid (SiC)-Stäbe: Eine vielseitige Wahl für Allzweck- und Öfen mittlerer bis hoher Temperatur.

- Molybdändisilizid (MoSi₂) & Molybdänbänder: Wird für Hochtemperaturanwendungen verwendet, die schnelles Aufheizen und ausgezeichnete Stabilität über 1200°C erfordern.

- Graphit- oder Wolframgeflecht: Reserviert für sehr hohe Temperaturen oder Vakuum-Anwendungen, fähig, 2000°C zu überschreiten.

Die Abwägungen verstehen

Die Auswahl eines Ofens erfordert ein Gleichgewicht zwischen Prozessanforderungen und betrieblichen Realitäten. Es gibt keine universell überlegene Option.

Prozessgeeignetheit vs. Reinheit

Obwohl ein Vakuumofen überlegene Sauberkeit bietet, erfordert nicht jeder Prozess dies. Einfaches Anlassen oder Glühen von unkritischen Teilen kann oft kostengünstiger in einem herkömmlichen Atmosphärenofen durchgeführt werden.

Darüber hinaus sind einige Prozesse wie Carburieren oder Carbonitrieren in einem Vakuum unmöglich. Diese Behandlungen erfordern grundlegend eine spezifische, kohlenstoffreiche Atmosphäre, um Elemente in die Oberfläche des Materials einzubringen.

Kosten und Komplexität

Vakuumöfen stellen eine deutlich höhere Anfangsinvestition dar als Atmosphärenöfen. Sie umfassen auch komplexere Untersysteme, einschließlich Vakuumpumpen, Dichtungen und fortschrittlicher Steuerungen.

Diese Komplexität führt zu höheren Betriebskosten und erfordert spezialisierteres Wissen für Wartung und Fehlerbehebung.

Materialverträglichkeit

Der Hauptvorteil eines Vakuumofens – die Verhinderung von Oxidation – ist für reaktive Metalle und Hochleistungslegierungen am wichtigsten. Bei vielen gängigen Kohlenstoff- und niedriglegierten Stählen rechtfertigen die Vorteile möglicherweise nicht die zusätzlichen Kosten.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von Ihrem Endziel geleitet werden. Passen Sie die Ofentechnologie an Ihre spezifischen Prozessanforderungen an.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation und der Erzielung maximaler Materialreinheit liegt: Ein Vakuumofen ist die definitive Wahl, insbesondere für reaktive Metalle oder hochwertige Komponenten.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Härten oder Anlassen gängiger Stähle liegt: Ein herkömmlicher kastenförmiger Atmosphärenofen ist oft die praktischste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen extrem hoher Temperaturen für Speziallegierungen oder Keramiken liegt: Sie müssen einen Ofen mit den geeigneten Hochtemperaturheizelementen auswählen, wie Molybdän oder Graphit.

- Wenn Ihr Hauptaugenmerk auf einem Oberflächenmodifikationsprozess wie dem Carburieren liegt: Sie benötigen einen speziellen Atmosphärenofen, der speziell für den Umgang mit kontrollierten, reaktiven Gasumgebungen ausgelegt ist.

Letztendlich ist die Auswahl des richtigen Ofens eine technische Entscheidung, die die Notwendigkeit der Qualität gegen die Zwänge von Kosten und Komplexität abwägt.

Zusammenfassungstabelle:

| Ofentyp | Hauptmerkmal | Ideal für | Typischer Temperaturbereich |

|---|---|---|---|

| Atmosphärenofen | Betrieb in Luft oder kontrolliertem Gas | Allgemeines Härten, Anlassen, Glühen gängiger Stähle | 0°C bis 1400°C+ |

| Vakuumofen | Kontaminationsfreie, sauerstofffreie Umgebung | Hochreine Anwendungen, reaktive Metalle (Luft- und Raumfahrt, Medizin) | Variabel, oft Hochtemperatur |

Immer noch unsicher, welcher Ofen für Ihren Wärmebehandlungsprozess der richtige ist?

Die Auswahl des richtigen Ofens ist entscheidend für das Erreichen Ihrer gewünschten Materialeigenschaften und Produktqualität. Die Experten von KINTEK sind für Sie da. Wir sind spezialisiert auf die Bereitstellung der idealen Laborausrüstung, einschließlich sowohl Atmosphären- als auch Vakuumöfen, die auf Ihre spezifischen Material- und Prozessanforderungen zugeschnitten sind.

Lassen Sie uns Ihnen helfen:

- Optimieren Sie Ihren Wärmebehandlungsprozess für überlegene Ergebnisse.

- Wählen Sie den perfekten Ofen basierend auf Ihren Temperatur-, Atmosphären- und Materialanforderungen.

- Gewährleisten Sie Zuverlässigkeit und Wiederholbarkeit in Ihren Laborabläufen.

Kontaktieren Sie uns noch heute für eine persönliche Beratung und finden Sie heraus, wie KINTEK-Lösungen die Fähigkeiten Ihres Labors verbessern können.

Kontaktieren Sie jetzt unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie ist der Körperbau eines Ofens? Das Dual-Layer-Design für überlegene Wärmeregelung entschlüsseln

- Warum sind Hochtemperatur-Trockenschränke und Vakuumtroenschränke für die Vorbehandlung von eutektischen Salzrohstoffen unerlässlich?

- Warum wird ein Vakuumofen zum Trocknen von UiO-66-NH2 benötigt? Beherrschen Sie die MOF-Aktivierung mit präziser Kontrolle

- Welche Rolle spielt ein Hochtemperatur-Ofen im Austenitisierungsprozess von Q345-Stahl? Optimierung der Wärmebehandlung

- In welcher Branche wird Löten eingesetzt? Kritischer Fügeprozess für Luft- und Raumfahrt, Medizin und Automobil

- Kann Wärmeübertragung im Vakuum stattfinden? Ja, durch Strahlung, die einzige Art, wie Wärme im Weltraum übertragen wird.

- Was ist ein Nitrierofen? Erzielen Sie überlegene Oberflächenhärtung mit minimaler Verformung

- Was passiert, wenn die Sintertemperatur zu hoch ist? Vermeiden Sie irreversible Schäden an Ihren Teilen