Entscheidend ist, dass ein Induktionsofen keinen herkömmlichen Transformator zur Erwärmung verwendet; stattdessen arbeitet der Ofen selbst nach den Grundprinzipien eines Transformators. Das System ist so konzipiert, dass die Primärspule des Ofens direkt einen Strom in das zu erwärmende Metall induziert, das als Sekundärspule fungiert.

Das grundlegende Konzept, das man verstehen muss, ist, dass ein Induktionsofen ein Transformator ist, bei dem die Primärwicklung die Induktionsspule des Ofens und die Sekundärwicklung das leitfähige Metall selbst ist, was effektiv eine einzelne, kurzgeschlossene Windung darstellt.

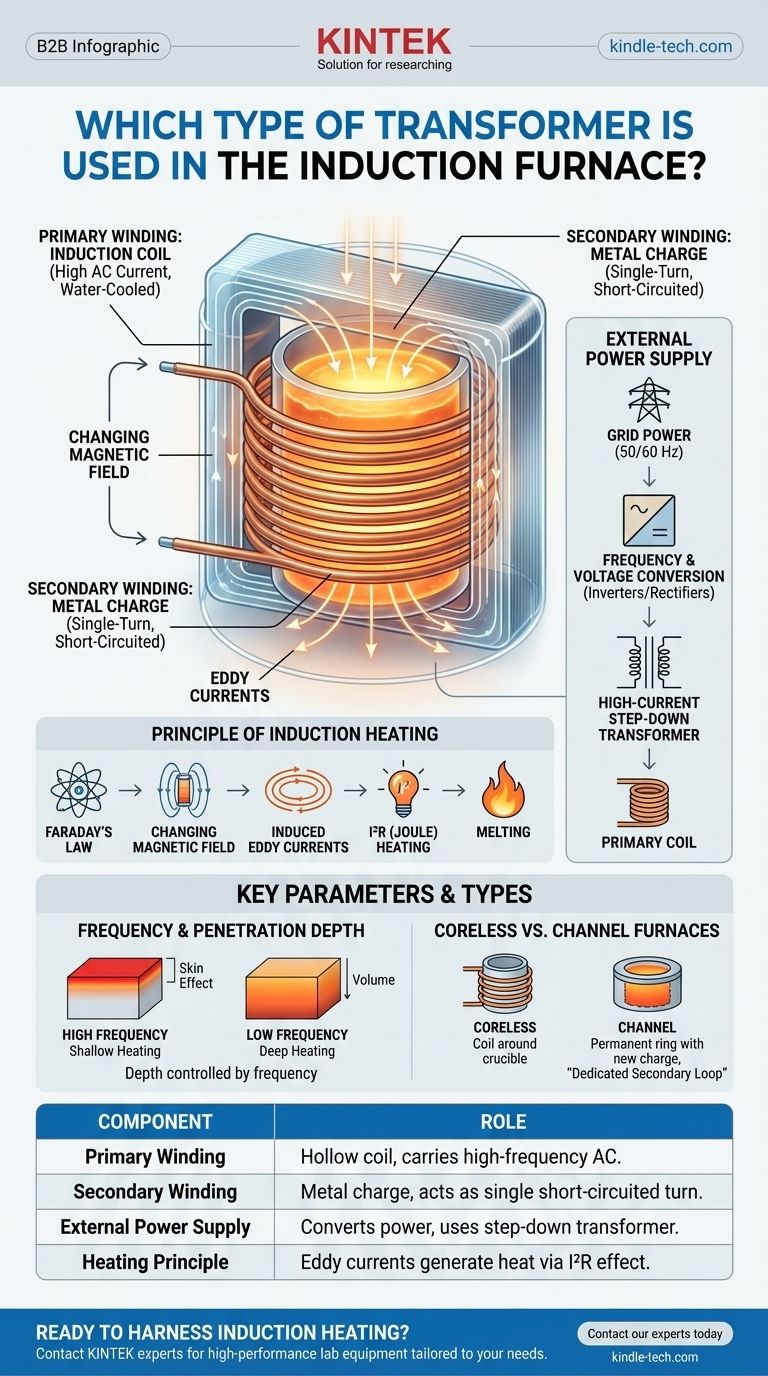

Der Induktionsofen als Transformatorsystem

Um zu verstehen, wie dies funktioniert, ist es am besten, das System in seine zwei wesentlichen „Transformator“-Komponenten zu zerlegen: die Primär- und die Sekundärseite. Diese Beziehung ist die Grundlage für jegliche Induktionserwärmung.

Die Primärwicklung: Die Induktionsspule

Die Primärseite dieses Systems ist eine hohle Kupferwicklung. Durch diese Spule wird ein starker Wechselstrom (AC), oft mit mittlerer oder hoher Frequenz, geleitet.

Da die Spule einen sehr hohen Strom führt, erzeugt sie erhebliche Wärme. Um ein Schmelzen zu verhindern, wird sie kontinuierlich gekühlt, typischerweise durch zirkulierendes Wasser.

Die Sekundärwicklung: Die Metallcharge

Die Sekundärseite ist das zu erwärmende oder zu schmelzende Metall, bekannt als die Charge. Dieses leitfähige Material wird in den Tiegel gegeben, der von der primären Induktionsspule umgeben ist.

Die Metallcharge fungiert als einwandige Sekundärwicklung, die ihrer Natur nach kurzgeschlossen ist.

Das Prinzip der Induktionserwärmung

Wenn Wechselstrom durch die Primärspule fließt, erzeugt er ein starkes, sich schnell änderndes Magnetfeld um sie herum.

Gemäß dem Induktionsgesetz von Faraday durchschneidet dieses sich ändernde Magnetfeld die Metallcharge (die Sekundärseite) und induziert starke Wirbelströme in ihr. Diese werden als Wirbelströme bezeichnet.

Das Metall besitzt einen natürlichen elektrischen Widerstand. Während diese massiven Wirbelströme gegen diesen Widerstand fließen, erzeugen sie aufgrund des I²R-Effekts (Joule-Erwärmung) immense Wärme, wodurch sich das Metall erwärmt und schließlich schmilzt.

Die Rolle der externen Stromversorgung

Obwohl der Ofen selbst als Transformator für die Erwärmung fungiert, ist das gesamte System auf eine hochentwickelte externe Stromversorgung angewiesen. Diese Einheit enthält oft eigene Transformatoren, deren Aufgabe es jedoch ist, die Leistung aufzubereiten, nicht die Erwärmung selbst durchzuführen.

Frequenz- und Spannungsumwandlung

Standard-Netzstrom (50/60 Hz) ist oft nicht für eine effiziente Induktionserwärmung geeignet. Eine spezielle Stromversorgung wird verwendet, um die eingehende Leistung auf die gewünschte Frequenz und Spannung umzuwandeln.

Diese Leistungseinheit verwendet Komponenten wie Wechselrichter und Gleichrichter, um die korrekte Frequenz zu erreichen.

Der Ofentransformator

Die Stromversorgung enthält auch einen spezialisierten, hochstromigen Spartransformator. Seine Aufgabe ist es, die höhere Spannung aus der Stromquelle in eine niedrigere Spannung mit einem sehr hohen Strom umzuwandeln.

Dieser hohe Strom ist erforderlich, um durch die primäre Induktionsspule zu fließen und ein Magnetfeld zu erzeugen, das stark genug für eine effiziente Erwärmung ist.

Verständnis der Schlüsselparameter

Die Effizienz und Wirksamkeit eines Induktionsofens sind kein Zufall. Sie hängen von einem sorgfältigen Gleichgewicht elektrischer Prinzipien ab, insbesondere von der Wahl der Betriebsfrequenz.

Frequenz und Eindringtiefe

Die Frequenz des Wechselstroms ist ein kritischer Parameter, der bestimmt, wie sich das Metall erwärmt. Dies wird durch ein Prinzip namens Skin-Effekt geregelt.

Höhere Frequenzen bewirken, dass sich die induzierten Wirbelströme nahe der Oberfläche des Metalls konzentrieren, was zu einer flachen, schnellen Erwärmung führt. Niedrigere Frequenzen ermöglichen es dem Magnetfeld, tiefer einzudringen und mehr Volumen des Materials zu erwärmen.

Kernlose vs. Kanalöfen

Das oben beschriebene System bezieht sich hauptsächlich auf einen kernlosen Induktionsofen, der die häufigste Bauart ist.

Es gibt eine andere Art, den Kanalinduktionsofen, der noch mehr wie ein herkömmlicher Transformator funktioniert. Er hält einen permanenten Ring aus geschmolzenem Metall aufrecht, der als dedizierte Sekundärschleife dient, in die neues Material zugeführt wird.

Wie man dies auf Ihr Verständnis anwendet

Ihre Interpretation des „Transformators“ in einem Induktionsofensystem hängt vollständig von Ihrem Bezugsrahmen ab.

- Wenn Ihr Hauptaugenmerk auf dem Erwärmungsprinzip liegt: Betrachten Sie die Spule des Ofens als Primärseite und die Metallcharge als einwandige, kurzgeschlossene Sekundärseite eines Transformators.

- Wenn Ihr Hauptaugenmerk auf der Stromversorgung liegt: Erkennen Sie an, dass ein Spartransformator für hohe Ströme eine kritische Komponente innerhalb der Stromversorgungseinheit ist, die die Ofenspule versorgt.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz liegt: Verstehen Sie, dass die Betriebsfrequenz die Schlüsselvariable ist, die die Tiefe und Geschwindigkeit der Erwärmung bestimmt.

Indem Sie verstehen, dass der Ofen und seine Charge ein einzigartiges Transformatorsystem bilden, können Sie das fundamentale Prinzip erfassen, das die Induktionserwärmung so effektiv macht.

Zusammenfassungstabelle:

| Komponente | Rolle im Induktionsofensystem |

|---|---|

| Primärwicklung | Die hohle, wassergekühlte Kupferinduktionsspule, die hochfrequenten Wechselstrom führt. |

| Sekundärwicklung | Die Metallcharge selbst, die als einwandige, kurzgeschlossene Spule fungiert. |

| Externe Stromversorgung | Wandelt Netzstrom um und verwendet einen Spartransformator, um hohen Strom an die Spule zu liefern. |

| Heizprinzip | Wirbelströme, die im Metall induziert werden, erzeugen Wärme durch den I²R-Effekt (Joule-Erwärmung). |

Bereit, die Effizienz der Induktionserwärmung in Ihrem Labor zu nutzen? Die einzigartige, transformatorähnliche Bauweise eines Induktionsofens bietet schnelles, präzises und sauberes Schmelzen von Metallen und Legierungen. Bei KINTEK sind wir auf Hochleistungs-Laborgeräte spezialisiert, einschließlich Induktionsofen, die auf Ihre spezifischen Forschungs- und Produktionsanforderungen zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors erweitern und Ihre Prozesse optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Wie funktioniert Induktion im Vakuum? Erzielen Sie ultrareines Metallschmelzen mit VIM