Die zweite Hochtemperaturkammer in einem Ofen ist ein Nachbrenner. Ihr spezifischer Zweck ist es, das heiße, verschmutzte Abgas aus der primären Brennkammer aufzunehmen und verbliebenen Rauch, Gerüche und schädliche Schadstoffe zu zerstören. Dies wird erreicht, indem das Gas für eine bestimmte Dauer extrem hohen Temperaturen ausgesetzt wird, wodurch ein vollständiger und sauberer Verbrennungsprozess gewährleistet wird, bevor es an die Atmosphäre abgegeben wird.

Das Kernproblem besteht darin, dass die Verbrennung von Material in einer einzigen Kammer oft ineffizient und schmutzig ist und Schadstoffe erzeugt. Die zweite Kammer fungiert als hochentwickelte Schadstoffkontrollvorrichtung, die sicherstellt, dass das, was aus dem Schornstein austritt, hauptsächlich nur Kohlendioxid und Wasserdampf ist.

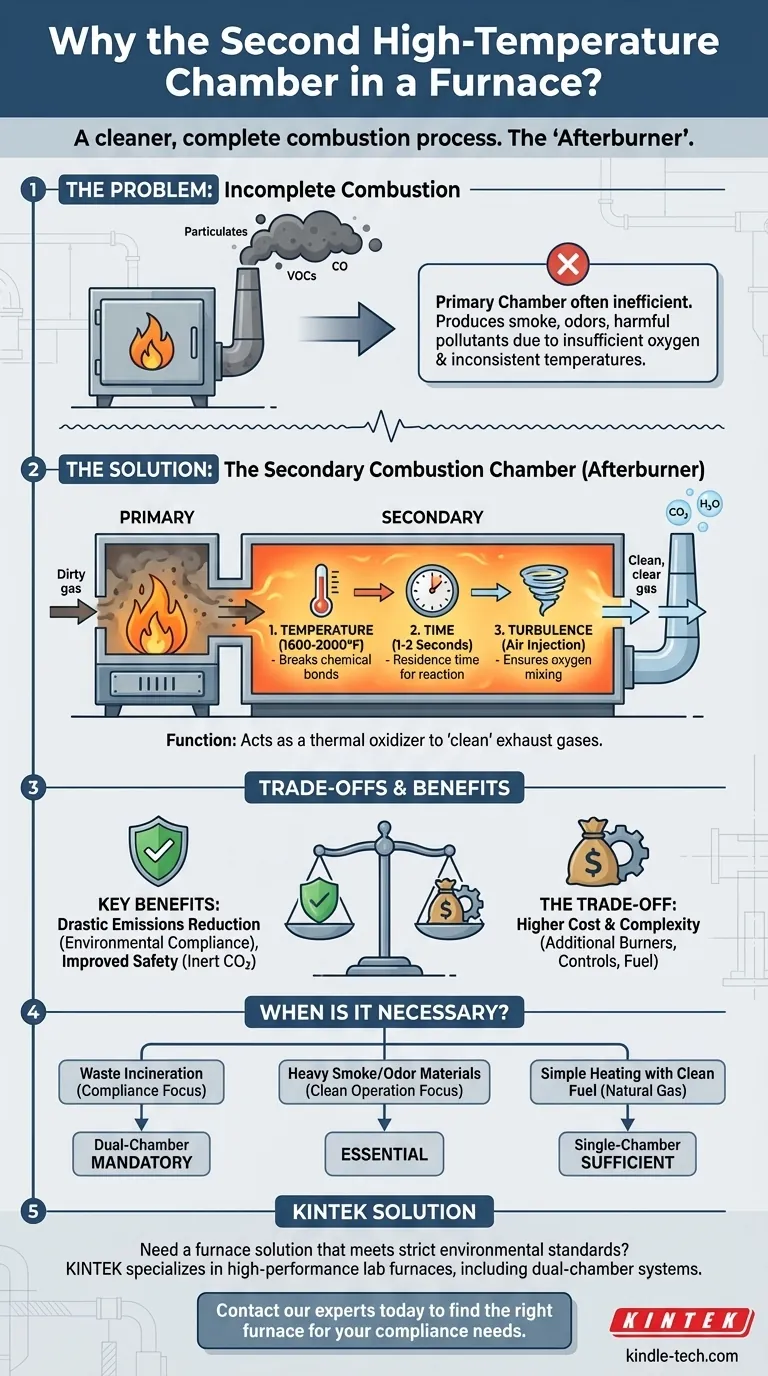

Das Problem: Unvollständige Verbrennung in der Primärkammer

Was die Primärkammer leistet

Die erste oder primäre Kammer ist der Ort, an dem die Hauptarbeit der Verbrennung des festen Materials (wie Abfall, Holz oder anderer Brennstoff) stattfindet. Ihr Ziel ist es, Hitze zuzuführen und das Material durch Verbrennung abzubauen.

Warum die Verbrennung oft unvollständig ist

Eine perfekte Verbrennung ist in der Primärkammer schwer zu erreichen. Faktoren wie unzureichender Sauerstoff, inkonsistente Temperaturen und die komplexe Beschaffenheit des verbrannten Materials führen zu unerwünschten Nebenprodukten.

Zu diesen Nebenprodukten gehören Partikel (sichtbar als Rauch oder Ruß), Kohlenmonoxid (CO) und verschiedene flüchtige organische Verbindungen (VOCs), die oft für unangenehme Gerüche verantwortlich sind. Die direkte Freisetzung dieser Stoffe in die Atmosphäre ist umweltschädlich und oft illegal.

Die Lösung: Die Sekundärbrennkammer

Ihre Kernfunktion: Ein Nachbrenner

Die zweite Kammer fungiert als thermischer Oxidator, besser bekannt als Nachbrenner. Sie verbrennt kein festes Material; ihre einzige Aufgabe ist es, die von der Primärkammer erzeugten Abgase zu „reinigen“.

Die „Drei T's“ der Zerstörung meistern

Um die Schadstoffe effektiv zu zerstören, ist die zweite Kammer so konstruiert, dass sie drei kritische Bedingungen aufrechterhält, die oft als die „Drei T's“ der vollständigen Verbrennung bezeichnet werden.

1. Temperatur (Temperature)

Die zweite Kammer wird auf einer konstant hohen Temperatur gehalten, oft zwischen 1.600 °F und 2.000 °F (870 °C bis 1100 °C). Diese extreme Hitze ist notwendig, um die chemischen Bindungen schädlicher Verbindungen wie Kohlenmonoxid und VOCs aufzubrechen.

2. Zeit (Time)

Die heißen Gase müssen für einen bestimmten Zeitraum, bekannt als Verweilzeit, in der zweiten Kammer verbleiben. Eine typische Anforderung ist, dass die Gase für 1 bis 2 Sekunden bei Spitzentemperatur gehalten werden, was genügend Zeit für die vollständige Durchführung der zerstörerischen chemischen Reaktionen bietet.

3. Turbulenz (Turbulence)

Um sicherzustellen, dass jedes Schadstoffmolekül zerstört wird, muss es bei hoher Temperatur mit Sauerstoff in Kontakt kommen. Luft wird aktiv in die zweite Kammer eingeblasen, um Turbulenzen zu erzeugen, was eine gründliche Durchmischung der Gase und des Sauerstoffs fördert.

Die Kompromisse verstehen

Wichtigster Vorteil: Drastische Emissionsreduzierung

Der Hauptvorteil ist die Einhaltung von Umweltvorschriften. Ein ordnungsgemäß funktionierender Zwei-Kammer-Ofen kann nahezu allen sichtbaren Rauch, Gerüche und schädlichen Emissionen beseitigen. Dies ist unerlässlich, um strenge Luftqualitätsvorschriften von Behörden wie der EPA zu erfüllen, insbesondere bei Anwendungen wie der Müllverbrennung oder Einäscherung.

Wichtiger Vorteil: Verbesserte Sicherheit

Durch die Umwandlung brennbarer Gase wie Kohlenmonoxid und VOCs in inertes CO2 wird das System sicherer. Es verhindert die Freisetzung potenziell gefährlicher und brennbarer Gase aus dem Abluftkamin.

Der Kompromiss: Höhere Kosten und Komplexität

Zwei-Kammer-Systeme sind komplexer und teurer. Sie erfordern zusätzliche Brenner, Brennstoff, Isolierung und hochentwickelte Steuerungssysteme, um die präzisen Bedingungen in der zweiten Kammer aufrechtzuerhalten. Dies führt im Vergleich zu einem Ein-Kammer-Design zu höheren anfänglichen Investitionskosten und laufenden Brennstoffkosten.

Wann ist ein Zwei-Kammer-Ofen notwendig?

Die Wahl des richtigen Ofendesigns hängt vollständig von den Prozessanforderungen und behördlichen Verpflichtungen ab.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften bei der Müllverbrennung liegt: Ein Zwei-Kammer-System ist fast immer zwingend erforderlich, um moderne Emissionsstandards zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Materialien liegt, die starken Rauch oder Gerüche erzeugen: Die zweite Kammer ist für einen sauberen Betrieb und um ein guter Nachbar zu sein, unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der einfachen Beheizung mit einem sauber verbrennenden Brennstoff wie Erdgas liegt: Ein Ein-Kammer-Ofen ist in der Regel ausreichend, da der Brennstoff nur sehr wenige Schadstoffe erzeugt, die eine zweite Kammer erfordern würden.

Letztendlich verwandelt die Hinzufügung einer zweiten Kammer einen einfachen Ofen in ein umfassendes Verarbeitungssystem, das für eine saubere und vollständige Verbrennung ausgelegt ist.

Zusammenfassungstabelle:

| Kammer | Primäre Funktion | Wichtigstes Ergebnis |

|---|---|---|

| Primärkammer | Verbrennt feste Materialien (Brennstoff, Abfall) | Erzeugt Wärme und Abgase |

| Sekundärkammer (Nachbrenner) | Zerstört Schadstoffe im Abgas | Gewährleistet saubere Emissionen (CO₂, H₂O) |

Benötigen Sie eine Ofenlösung, die strenge Umweltauflagen erfüllt?

KINTEK ist spezialisiert auf Hochleistungs-Laboröfen, einschließlich Zwei-Kammer-Systemen, die für eine vollständige, saubere Verbrennung ausgelegt sind. Unsere Geräte stellen sicher, dass Sie Materialien effizient verarbeiten können und dabei die strengsten Luftqualitätsvorschriften einhalten.

Kontaktieren Sie noch heute unsere Experten, um den richtigen Ofen für die spezifischen Bedürfnisse und Compliance-Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist ein inerter Zustand? Ein Leitfaden zur Vermeidung von Bränden und Explosionen

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Was ist eine Wärmebehandlung unter inerter Atmosphäre? Schützen Sie Ihre Metalle vor Oxidation & Entkohlung

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung