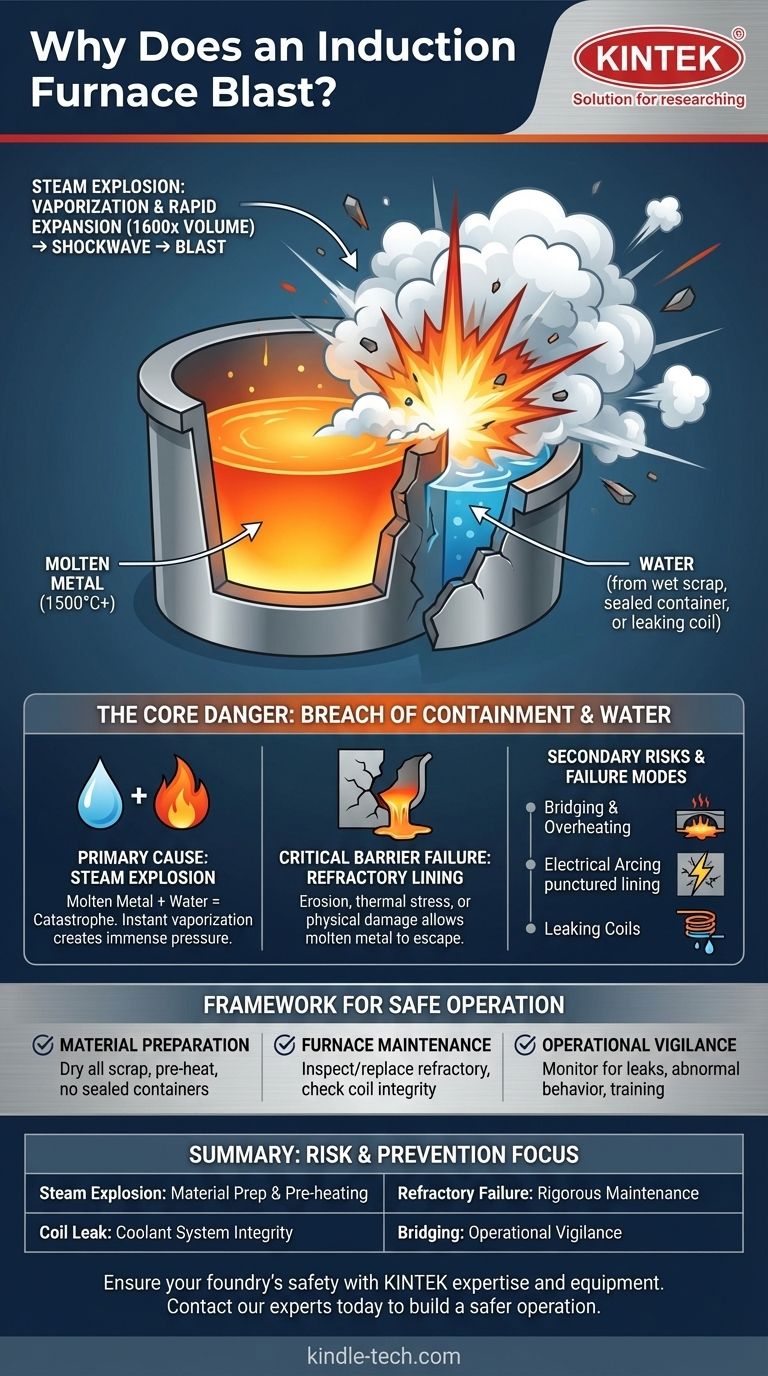

Im Grunde genommen explodiert oder „detoniert“ ein Induktionsofen aufgrund eines katastrophalen und nahezu augenblicklichen Druckereignisses. Die häufigste und heftigste Ursache ist kein elektrischer Fehler, sondern eine Dampfexplosion, die auftritt, wenn superheißes, geschmolzenes Metall mit Wasser in Kontakt kommt. Dieser Kontakt lässt das Wasser augenblicklich verdampfen, wodurch es auf mehr als das 1.600-fache seines ursprünglichen Volumens expandiert und eine Schockwelle erzeugt, die die Ofenstruktur zerstört.

Die grundlegende Gefahr bei einem Induktionsofen ist nicht der Induktionsprozess selbst, sondern ein Bruch der Eindämmung. Wenn die schützende feuerfeste Auskleidung versagt, ermöglicht dies dem geschmolzenen Metall, mit äußeren Elementen – am gefährlichsten mit Wasser – in Wechselwirkung zu treten, was zu einer heftigen physikalischen Reaktion führt, nicht zu einer chemischen oder elektrischen.

Wie ein Induktionsofen die Bühne bereitet

Um das Versagen zu verstehen, müssen wir zunächst den normalen Betrieb verstehen. Ein Induktionsofen ist ein unglaublich leistungsfähiges Werkzeug, das physikalische Grundprinzipien nutzt, um Metall ohne direkte Flamme zu schmelzen.

Das Prinzip der Induktion

Eine große, wassergekühlte Kupferspule umgibt einen nicht leitenden Behälter, der als Tiegel bezeichnet wird. Wenn ein starker Wechselstrom durch diese Spule geleitet wird, erzeugt er ein starkes, sich schnell änderndes Magnetfeld. Dieses Magnetfeld induziert starke elektrische Ströme (Wirbelströme) im Schrottmetall im Tiegel. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt immense Hitze, wodurch es schmilzt.

Der Tiegel: Die kritische Barriere

Der Tiegel, der das geschmolzene Metall enthält, besteht aus einem feuerfesten Material. Dieses Material ist so konzipiert, dass es ein schlechter elektrischer Leiter ist, während es gleichzeitig extremen Temperaturen standhält. Es ist die wichtigste Sicherheitsbarriere, die das superheiße, flüssige Metall von der Außenwelt, insbesondere von den wassergekühlten Induktionsspulen, trennt.

Die Hauptursache für Explosionen: Wasser

Die überwiegende Mehrheit heftiger Ofenvorfälle sind Dampfexplosionen. Die freigesetzte Energie ist immens und tritt schneller auf, als jedes System bewältigen kann.

Geschmolzenes Metall + Wasser = Katastrophe

Wasser siedet bei 100 °C (212 °F). Geschmolzener Stahl oder Eisen liegt oft über 1.500 °C (2.750 °F). Wenn diese unglaublich heiße Flüssigkeit eine kleine Menge Wasser umschließt, überträgt sie ihre thermische Energie fast augenblicklich. Das Wasser kocht nicht; es verdampft in Sekundenbruchteilen.

Die Physik einer Dampfexplosion

Dieser schnelle Phasenübergang von flüssig zu gasförmig erzeugt eine massive Volumenvergrößerung. Ein einziger Liter Wasser kann sich zu über 1.600 Litern Dampf ausdehnen. Wenn dies in einem geschlossenen oder teilweise geschlossenen Raum geschieht, erzeugt es eine Druckwelle, die einer konventionellen Explosion gleicht, wobei geschmolzenes Metall ausgestoßen und Geräte zerstört werden.

Häufige Quellen für Wasserverunreinigungen

Die Vermeidung einer Explosion hängt von der Kontrolle des Wassers ab. Die häufigsten Quellen sind:

- Nasser Schrott: Im Freien gelagerter Schrott kann Regen, Schnee oder Eis enthalten.

- Abgeschlossene Behälter: Abgeschlossene Rohre oder hohle Gefäße im Schrott können eingeschlossene Feuchtigkeit enthalten und werden beim Erhitzen zu buchstäblichen Bomben.

- Leckende Spulen: Die Induktionsspulen selbst werden durch zirkulierendes Wasser gekühlt. Ein kleines Leck aus einer Spule kann Wasser direkt in einen kompromittierten Tiegel leiten, was das gefährlichste Szenario darstellt.

Verständnis der sekundären Risiken und Fehlerarten

Obwohl Dampf der Hauptschuldige ist, können andere Faktoren zum Ofenausfall führen, oft indem sie die Bedingungen für eine Dampfexplosion schaffen.

Ausfall der feuerfesten Auskleidung

Die feuerfeste Auskleidung des Tiegels ist die Schwachstelle des Ofens. Sie erodiert im Laufe der Zeit aufgrund von thermischer Belastung, chemischen Reaktionen mit der Schmelze und physikalischer Abnutzung. Wenn sie nicht überwacht und ersetzt wird, kann es zu einem Riss oder einem vollständigen Durchbruch kommen. Dies ermöglicht es geschmolzenem Metall, aus dem Tiegel auszutreten und die wassergekühlten Kupferspulen zu berühren, was eine garantierte Dampfexplosion auslöst.

Überbrückung und Überhitzung

Wenn Schrottmetall eine „Brücke“ über dem darunter liegenden geschmolzenen Bad bildet, kann der untere Teil erheblich überhitzen, während die Oberseite fest bleibt. Wenn die Brücke schließlich einstürzt, kann dies zu einem heftigen Spritzen von superheißem Metall führen, das die feuerfeste Auskleidung beschädigen und möglicherweise einen Weg zum Wasser finden kann.

Lichtbogenbildung

Ein schwerwiegender elektrischer Fehler, wie ein Lichtbogen von der Spule zur Metallcharge, kann die feuerfeste Auskleidung durchstoßen. Dies bietet einen direkten Weg für geschmolzenes Metall, um zu entweichen, was zum gleichen katastrophalen Ergebnis führt, wenn es Wasser findet.

Ein Rahmenwerk für den sicheren Betrieb

Das Verständnis dieser Fehlerarten ist der Schlüssel zur Prävention. Der Fokus muss immer darauf liegen, die Eindämmung aufrechtzuerhalten und Wasser zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Materialvorbereitung liegt: Ihre oberste Priorität ist es, sicherzustellen, dass der gesamte Schrott trocken ist. Implementieren Sie obligatorische Vorwärmprotokolle, um jegliche Feuchtigkeit auszutreiben, bevor der Ofen beschickt wird.

- Wenn Ihr Hauptaugenmerk auf der Ofenwartung liegt: Ihr Ziel ist es, die Tiegelintegrität zu gewährleisten. Halten Sie sich an einen strengen Zeitplan für die Inspektion, Ausbesserung und den Austausch der feuerfesten Auskleidung sowie für die Überprüfung der Kühlmittelsspulen auf Anzeichen von Lecks.

- Wenn Ihr Hauptaugenmerk auf dem Tagesgeschäft liegt: Ihre Verantwortung ist Wachsamkeit. Beschicken Sie niemals verschlossene Behälter und lassen Sie sich immer darin schulen, Anzeichen eines Wasserlecks oder eines abnormalen Ofenverhaltens zu erkennen.

Indem Sie den Induktionsofen als ein System behandeln, bei dem die Eindämmung von größter Bedeutung ist, können Sie die Risiken mindern und ihn mit Zuversicht betreiben.

Zusammenfassungstabelle:

| Hauptursache der Explosion | Kritische Risikofaktoren | Kritischer Präventionsfokus |

|---|---|---|

| Dampfexplosion | Nasser Schrott, Abgeschlossene Behälter | Materialvorbereitung & Vorwärmung |

| Ausfall der feuerfesten Auskleidung | Auskleidungserosion, Risse | Strikter Wartungs- & Inspektionsplan |

| Leck der wassergekühlten Spule | Spulenschäden, Korrosion | Überprüfung der Kühlmittelsystemintegrität |

| Überbrückung & Überhitzung | Schlechte Schrottbeschickungspraktiken | Operative Wachsamkeit & Schulung |

Sichern Sie die Sicherheit und betriebliche Integrität Ihrer Gießerei. Der katastrophale Ausfall eines Induktionsofens ist mit der richtigen Expertise und Ausrüstung vermeidbar. KINTEK ist spezialisiert auf Labor- und Gießereianlagen und bietet Tiegel, feuerfeste Materialien und Sicherheitslösungen, die für extreme Temperaturen und anspruchsvolle Umgebungen entwickelt wurden. Unsere Produkte helfen Ihnen, die kritische Barriere zwischen geschmolzenem Metall und Gefahren aufrechtzuerhalten und schützen Ihr Personal und Ihre Investitionen. Gehen Sie bei der Sicherheit keine Kompromisse ein – kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Ofenanforderungen zu besprechen und einen sichereren, zuverlässigeren Betrieb aufzubauen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist eine Sputteranlage? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung

- Was ist ein Sputtersystem? Erreichen Sie unübertroffene Dünnschichtabscheidung für Ihr Labor

- Wofür werden Sputtersysteme verwendet? Ein Leitfaden zur fortschrittlichen Dünnschichtabscheidung

- Welche Schmelzverfahren gibt es? Ein Leitfaden zur Auswahl des richtigen Industrieofens

- Was ist RF-Magnetronsputtern? Ein Leitfaden zur Abscheidung isolierender Dünnschichten