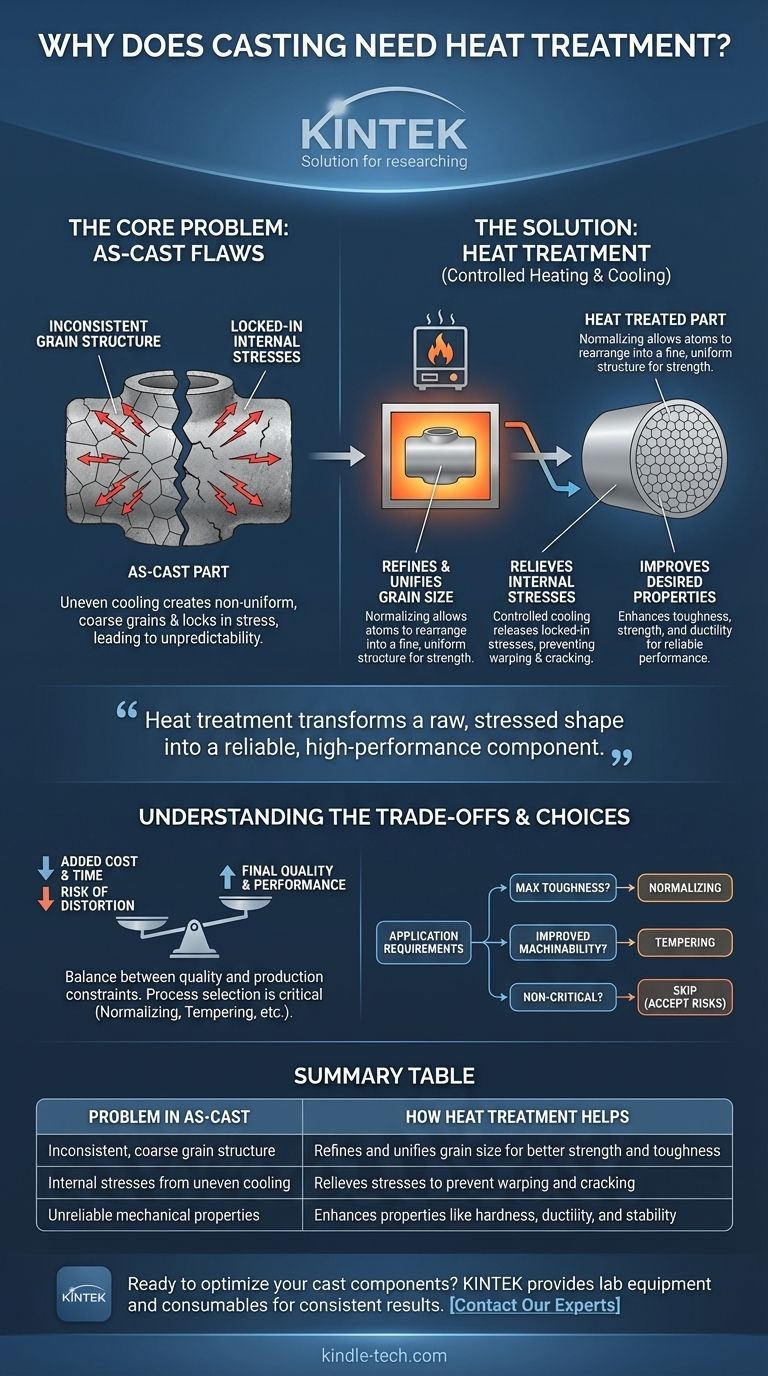

Einfach ausgedrückt: Ein Metallgussteil benötigt eine Wärmebehandlung, um die während des Gießprozesses entstandenen strukturellen Unvollkommenheiten und inneren Spannungen zu korrigieren. Durch kontrolliertes Erhitzen und Abkühlen verfeinert die Wärmebehandlung die innere Kornstruktur des Metalls, um kritische Eigenschaften wie Festigkeit, Zähigkeit und Dimensionsstabilität zu verbessern und das Teil für seinen vorgesehenen Verwendungszweck tauglich zu machen.

Der Gießprozess erzeugt die Form eines Objekts, hinterlässt jedoch eine inkonsistente und beanspruchte innere Struktur. Die Wärmebehandlung ist der wesentliche Veredelungsschritt, der diese Rohform in eine zuverlässige, hochleistungsfähige technische Komponente umwandelt.

Das Kernproblem: Warum „wie gegossene“ Teile fehlerhaft sind

Ein Metallteil, das frisch aus der Form kommt, ein sogenanntes „as-cast“ (wie gegossen) Teil, ist selten einsatzbereit. Die beim Gießprozess unvermeidliche unkontrollierte Abkühlung führt zu erheblichen inneren Fehlern, die seine Leistung beeinträchtigen.

Inkonsistente Kornstruktur

Wenn geschmolzenes Metall im Formwerkzeug erstarrt und abkühlt, kühlen verschiedene Abschnitte unterschiedlich schnell ab. Dickere Abschnitte kühlen langsam ab, während dünnere Abschnitte schnell abkühlen.

Diese ungleichmäßige Abkühlung erzeugt eine nicht-uniforme und oft grobe Kornstruktur im gesamten Teil. Grobe Körner führen typischerweise zu geringerer Festigkeit und Zähigkeit.

Eingeschlossene innere Spannungen

Der gleiche ungleichmäßige Abkühlprozess, der die Kornstruktur beeinflusst, schließt auch erhebliche innere Spannungen im Material ein.

Diese Spannungen können dazu führen, dass sich das Teil mit der Zeit verzieht oder reißt, manchmal sogar bevor es in Betrieb genommen wird. Sie machen die Komponente unter Last auch spröde und unvorhersehbar.

Unzuverlässige mechanische Eigenschaften

Aufgrund der inkonsistenten Kornstruktur und der inneren Spannungen weist ein wie gegossenes Teil unvorhersehbare und unzuverlässige mechanische Eigenschaften auf.

Ein Bereich des Gussstücks kann härter und spröder sein, während ein anderer weicher ist. Dieser Mangel an Gleichmäßigkeit ist für die meisten technischen Anwendungen, von Automobilkomponenten bis hin zu Flugzeugteilen, inakzeptabel.

Wie die Wärmebehandlung Gussfehler korrigiert

Die Wärmebehandlung ist ein hochkontrollierter Prozess, der darauf ausgelegt ist, die negativen Auswirkungen der unkontrollierten Abkühlung rückgängig zu machen. Sie reorganisiert die innere Struktur des Metalls auf mikroskopischer Ebene grundlegend.

Sie verfeinert und vereinheitlicht die Korngröße

Prozesse wie das Normalglühen beinhalten das Erhitzen des Stahls auf eine bestimmte Temperatur oberhalb seines kritischen Punktes und das Halten bei dieser Temperatur.

Dies ermöglicht es den Atomen, sich zu einer viel feineren, gleichmäßigeren Kornstruktur neu anzuordnen. Wie die Referenzen angeben, erreicht dieser Prozess eine konsistente „perlitische Struktur“, die die Korngröße erheblich verfeinert.

Sie baut innere Spannungen ab

Durch das gleichmäßige Erhitzen des gesamten Bauteils und anschließendes kontrolliertes Abkühlen (z. B. an der Luft beim Normalglühen) werden die eingeschlossenen Spannungen freigesetzt.

Diese Spannungsentlastung macht das Teil dimensionsstabil und reduziert das Risiko von Rissbildung oder Verformung während seiner Lebensdauer drastisch.

Sie verbessert die gewünschten Eigenschaften

Das ultimative Ziel der Wärmebehandlung ist die Verbesserung der physikalischen Eigenschaften des Gussteils.

Eine verfeinerte Kornstruktur führt direkt zu erhöhter Zähigkeit und Festigkeit. Andere Behandlungen, wie das Anlassen, können nach einem anfänglichen Härtungsprozess eingesetzt werden, um die Duktilität zu erhöhen und die Sprödigkeit zu reduzieren, wodurch eine präzise Balance der Eigenschaften erreicht wird.

Die Abwägungen verstehen

Obwohl sie für die Leistung unerlässlich ist, ist die Wärmebehandlung nicht ohne Berücksichtigungen. Sie stellt ein Gleichgewicht zwischen der endgültigen Qualität und den Produktionszwängen dar.

Zusätzliche Kosten und Zeit

Die Wärmebehandlung erfordert spezielle Öfen, erheblichen Energieverbrauch und zusätzliche Prozesszeit. Dies erhöht die Gesamtkosten und die Vorlaufzeit für die Herstellung des Endteils.

Risiko der Verformung

Das Erhitzen eines Teils auf hohe Temperaturen kann zu Verzug oder Verformung führen, insbesondere bei komplexen Geometrien oder dünnwandigen Bauteilen. Dies erfordert eine sorgfältige Ofenbeladung, Unterstützung und Prozesskontrolle, um dies zu mildern.

Die Prozessauswahl ist entscheidend

Es gibt keine universelle Wärmebehandlung. Die Anwendung des falschen Prozesses kann schlimmer sein als gar keine Anwendung. Die Wahl zwischen Normalglühen, Glühen, Härten oder Anlassen hängt vollständig von der spezifischen Metalllegierung und den gewünschten End-Eigenschaften der Komponente ab.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob eine Wärmebehandlung angewendet werden soll und welche Art, wird von den Anforderungen der Endanwendung des Teils bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Zähigkeit und Spannungsentlastung für ein Endteil liegt: Das Normalglühen ist ein entscheidender Schritt, um eine starke, stabile und zuverlässige Stahlkomponente zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit nach einem Härtungsprozess liegt: Das Anlassen ist eine notwendige Sekundärbehandlung, um die Sprödigkeit zu reduzieren und etwas Duktilität wiederherzustellen.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung bei nicht kritischen Anwendungen liegt: Sie können sich dafür entscheiden, die Wärmebehandlung wegzulassen, müssen jedoch die inhärenten Risiken innerer Spannungen, potenzieller Sprödigkeit und inkonsistenter mechanischer Eigenschaften in Kauf nehmen.

Letztendlich ist die Wärmebehandlung der entscheidende Prozess, der ein Metallgussteil von einer einfachen Form zu einer vorhersagbaren und zuverlässigen technischen Komponente aufwertet.

Zusammenfassungstabelle:

| Problem bei „wie gegossenen“ Teilen | Wie die Wärmebehandlung hilft |

|---|---|

| Inkonsistente, grobe Kornstruktur | Verfeinert und vereinheitlicht die Korngröße für bessere Festigkeit und Zähigkeit |

| Innere Spannungen durch ungleichmäßige Abkühlung | Baut Spannungen ab, um Verziehen und Rissbildung zu verhindern |

| Unzuverlässige mechanische Eigenschaften | Verbessert Eigenschaften wie Härte, Duktilität und Stabilität |

Bereit, Ihre Gussteile durch präzise Wärmebehandlung zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für metallurgische Prozesse und hilft Ihnen, konsistente, leistungsstarke Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Was sind die Bestandteile eines Vakuumofens? Ein Leitfaden zu den 5 Kernsystemen