Genau genommen benötigt Verdampfung kein Vakuum. Für hochtechnische und industrielle Prozesse ist die Erzeugung eines Vakuums jedoch unerlässlich, um den Prozess zu steuern. Es löst zwei unterschiedliche Probleme: Es senkt den Siedepunkt von Flüssigkeiten drastisch und es entfernt atmosphärische Gase, die die Bewegung von Dampfpartikeln von einer Quelle zu einem Ziel stören.

Der Hauptgrund für die Verwendung eines Vakuums bei der Verdampfung ist die präzise Kontrolle über den Zustandswechsel eines Materials. Ein Vakuum beseitigt den atmosphärischen Druck, was es Flüssigkeiten ermöglicht, bei viel niedrigeren, sichereren Temperaturen zu sieden, oder sicherstellt, dass verdampfte Partikel ungehindert reisen können, um eine reine, hochwertige Beschichtung zu bilden.

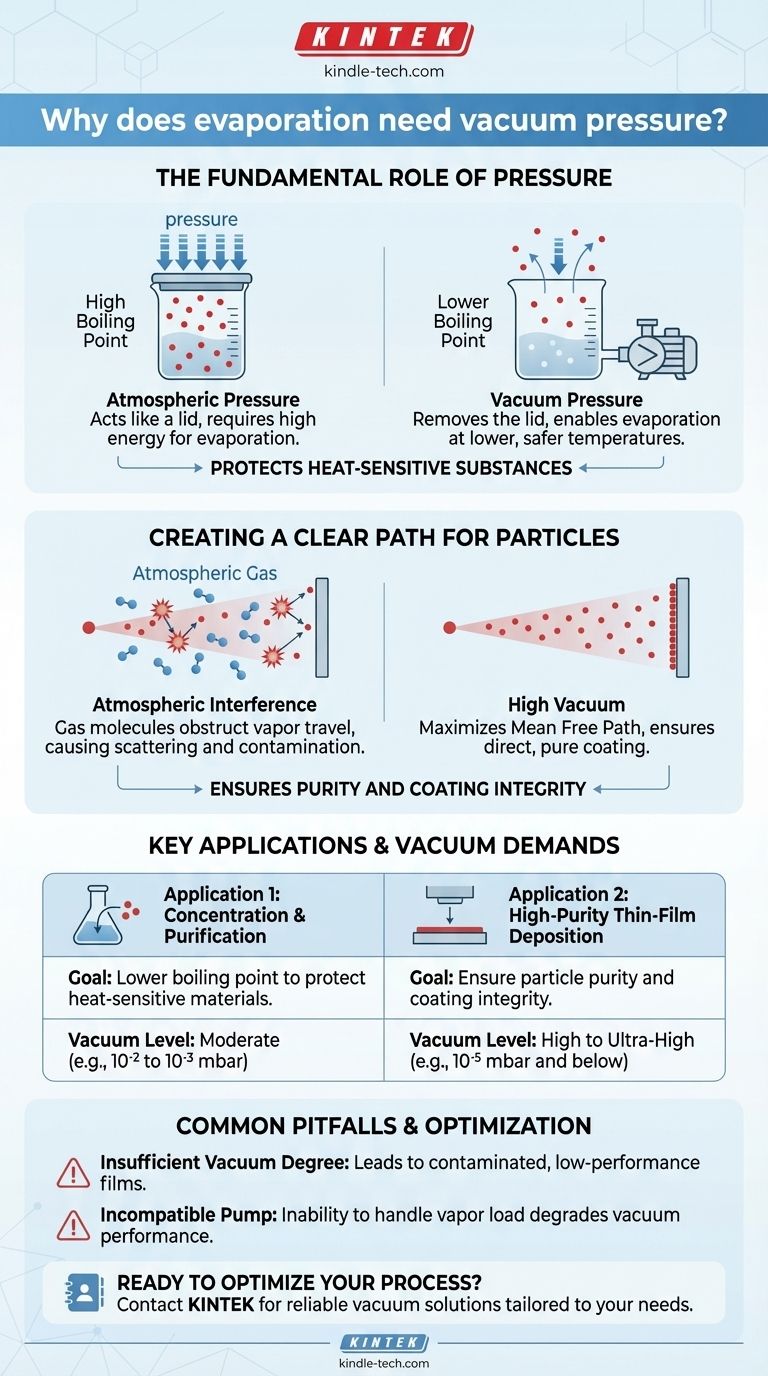

Die grundlegende Rolle des Drucks

Um die Notwendigkeit eines Vakuums zu verstehen, müssen wir zunächst die Rolle der uns umgebenden Luft verstehen. Die Atmosphäre übt konstanten Druck auf alles aus, einschließlich der Oberfläche von Flüssigkeiten.

Senkung des Siedepunkts

Der atmosphärische Druck wirkt wie ein Deckel auf einem Topf und erschwert es den Flüssigkeitsmolekülen, zu entweichen und in einen gasförmigen Zustand überzugehen.

Indem wir eine Vakuumpumpe verwenden, um die Luft zu entfernen, entfernen wir diesen Deckel effektiv. Bei geringerem Druck können die Flüssigkeitsmoleküle mit viel weniger Energie in eine Dampfphase übergehen – was bedeutet, bei einer viel niedrigeren Temperatur.

Dieses Prinzip ist entscheidend bei Prozessen wie der Rotationsverdampfung oder der Abwasserbehandlung, bei denen das Ziel darin besteht, ein Lösungsmittel (wie Wasser) zu verdampfen, ohne die darin gelöste, temperaturempfindliche Substanz zu beschädigen oder zu zersetzen.

Schaffung eines klaren Weges für Partikel

Bei anderen Anwendungen, wie der physikalischen Gasphasenabscheidung (PVD), besteht das Ziel nicht darin, eine Flüssigkeit in großen Mengen zum Sieden zu bringen, sondern eine mikroskopisch dünne, hochreine Schicht auf einer Oberfläche (ein Substrat) abzuscheiden.

In diesem Zusammenhang sind die Luftmoleküle zwischen der Verdampfungsquelle und dem Substrat Hindernisse. Verdampfte Materialpartikel stoßen mit Stickstoff-, Sauerstoff- und anderen Gasmolekülen zusammen, wodurch sie zerstreut werden und nicht sauber das Ziel erreichen können.

Schlimmer noch, diese atmosphärischen Gase können mit dem Dampf reagieren und Verunreinigungen einführen, die den endgültigen Film kontaminieren und seine Qualität beeinträchtigen. Ein Hochvakuum (wie 10⁻⁶ Torr) erzeugt einen extrem langen mittleren freien Weg – die durchschnittliche Strecke, die ein Partikel zurücklegen kann, bevor es mit etwas anderem kollidiert –, was eine direkte, ununterbrochene Reise zum Substrat gewährleistet.

Wichtige Anwendungen und ihre Vakuumanforderungen

Der Grund für das Vakuum bestimmt den Grad des erforderlichen Vakuums. Die beiden Hauptanwendungen verdeutlichen diesen Unterschied klar.

Anwendung 1: Konzentration und Reinigung

In diesem Szenario besteht das Ziel darin, ein flüssiges Lösungsmittel von einem gelösten Feststoff oder einer weniger flüchtigen Flüssigkeit zu trennen. Dies ist üblich bei der chemischen Reinigung und der Konzentration von Abwasser.

Hier besteht die Hauptaufgabe des Vakuums darin, den Siedepunkt zu senken. Ein relativ geringer Vakuumgrad reicht oft aus, um die gewünschte Temperaturabsenkung zu erreichen und die Integrität der Zielsubstanz zu schützen.

Anwendung 2: Abscheidung hochreiner Dünnschichten

Dieser Prozess wird zur Herstellung von Komponenten für Elektronik, Optik und medizinische Geräte verwendet, wie z. B. die Schichten in einem OLED-Bildschirm.

Die Hauptziele sind Reinheit und strukturelle Integrität. Das Vakuum muss praktisch alle Hintergrundgasmoleküle entfernen, um Streuung und Kontamination zu verhindern. Dies erfordert ein Hoch- oder Ultrahochvakuum (Drücke von 10⁻⁵ mbar oder niedriger), um zu gewährleisten, dass die abgeschiedenen Atome unbelastet ankommen und eine stabile, hochwertige Beschichtung bilden.

Häufige Fallstricke und Überlegungen

Es reicht nicht aus, einfach ein Vakuum anzulegen; die Qualität und Stabilität dieses Vakuums bestimmen den Erfolg des Prozesses.

Der Vakuumbereich ist entscheidend

Der erforderliche Vakuumgrad hängt direkt vom gewünschten Ergebnis ab. Die Verwendung eines Vakuums, das für einen PVD-Prozess unzureichend ist, führt zu einer kontaminierten, leistungsschwachen Schicht. Ein Vakuum von 6 x 10⁻² Pa mag ein minimaler Ausgangspunkt sein, aber Hightech-Anwendungen erfordern Drücke, die um viele Größenordnungen niedriger sind.

Nicht alle Pumpen sind gleich

Die Vakuumpumpe muss in der Lage sein, die kondensierbaren Dämpfe zu verarbeiten, die sie zu erzeugen hilft. Wenn die Pumpe diese Dampflast nicht bewältigen kann, verschlechtert sich ihre eigene Leistung, was dazu führt, dass der Vakuumgrad sinkt und der gesamte Prozess beeinträchtigt wird.

Wie Sie dies auf Ihr Ziel anwenden

Der richtige Ansatz hängt vollständig davon ab, was Sie mit der Verdampfung erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Trennung einer hitzeempfindlichen Verbindung von einem Lösungsmittel liegt: Ihr Ziel ist es, den Siedepunkt zu senken, daher ist eine Pumpe, die ein stabiles, moderates Vakuum erreicht, Ihr effektivstes Werkzeug.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer hochreinen Beschichtung liegt: Ihr Ziel ist es, den mittleren freien Weg zu maximieren und Verunreinigungen zu beseitigen, was ein Hochvakuumsystem erfordert, das auf Reinheit ausgelegt ist.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, über die bloße Verwendung eines Vakuums hinauszugehen und es als Präzisionswerkzeug zur Materialkontrolle einzusetzen.

Zusammenfassungstabelle:

| Anwendung | Hauptziel | Erforderlicher Vakuumgrad |

|---|---|---|

| Konzentration & Reinigung | Senkung des Siedepunkts zum Schutz hitzeempfindlicher Materialien | Moderat (z. B. 10⁻² bis 10⁻³ mbar) |

| Dünnschichtabscheidung (PVD) | Gewährleistung der Partikelreinheit und Beschichtungsintegrität | Hoch bis Ultrahoch (z. B. 10⁻⁵ mbar und darunter) |

Bereit, Ihren Verdampfungsprozess zu optimieren?

Ob Sie hitzeempfindliche Verbindungen konzentrieren oder hochreine Beschichtungen abscheiden, das richtige Vakuumsystem ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Lösungen, die auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten sind.

Unsere Experten helfen Ihnen bei der Auswahl der idealen Vakuumpumpe und des Systems, um eine präzise Temperaturkontrolle zu gewährleisten, Kontaminationen zu beseitigen und überlegene Ergebnisse in Ihren Anwendungen zu erzielen.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie unsere Expertise die Effizienz und die Ausgabequalität Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Wie trägt ein vertikaler Vakuum-Heißpress-Ofen zur Endformung von Graphitfilm- und Kupferverbundwerkstoffen bei? Verbesserung der Wärmeleitfähigkeit und Dichte

- Was ist die Hauptaufgabe eines Vakuum-Heizpress-Ofens? Optimierung der Produktion von transparenten leitfähigen Cd2SnO4-Targets

- Welche Rolle spielt eine Vakuum-Heißpresse in TiC-Stahl-Verbundwerkstoffen? Erreichen Sie 99 % Dichte mit Präzision

- Welcher physikalische Prozess findet in einem Vakuum-Heißpress-Ofen mit Materialien statt? Erreichen Sie eine vollständige Verdichtung für überlegene Materialien

- Was bewirkt das Warmpressen? Materialien durch Hochtemperatur-, Hochdruckverdichtung transformieren