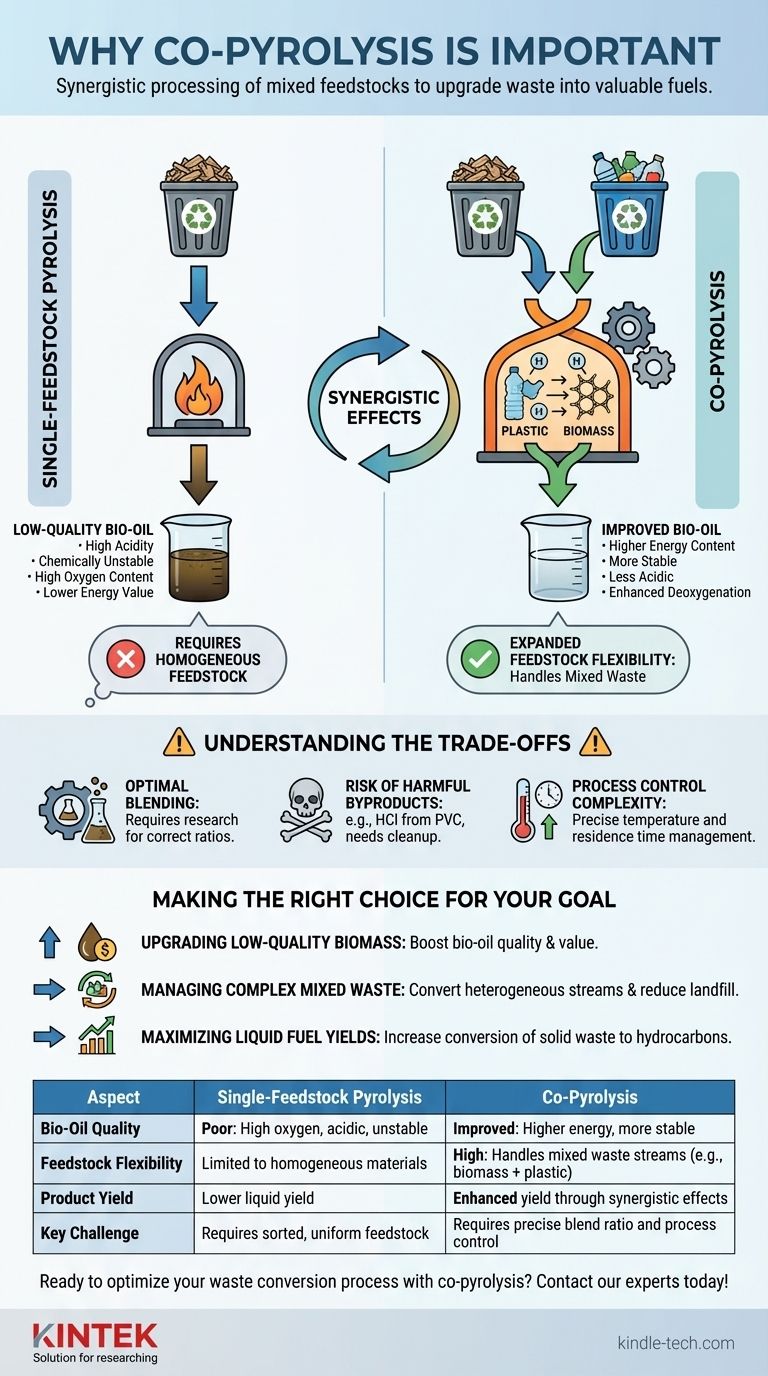

Im Wesentlichen ist die Kopyrolyse wichtig, weil sie die Probleme der Standardpyrolyse löst. Durch die gemeinsame Verarbeitung von zwei oder mehr verschiedenen Materialien, wie Biomasse und Kunststoff, entstehen synergistische Effekte, die die Qualität des Endprodukts Bioöl verbessern, die Ausbeute an wertvollen Produkten steigern und die effiziente Umwandlung komplexer Abfallströme ermöglichen, die allein schwer zu verarbeiten sind.

Bei der Kopyrolyse geht es nicht nur darum, mehr Abfall zu verarbeiten; es geht darum, die chemischen Eigenschaften eines Abfallmaterials zu nutzen, um ein anderes während des thermischen Prozesses strategisch aufzuwerten und minderwertige Einsatzstoffe in höherwertige Kraftstoffe und Chemikalien umzuwandeln.

Die Grenzen der Pyrolyse mit einzelnen Einsatzstoffen

Die Pyrolyse ist die thermische Zersetzung von organischem Material in Abwesenheit von Sauerstoff. Als Technologie wird sie seit Jahrhunderten zur Herstellung von Produkten wie Holzkohle aus Holz verwendet. Wenn sie jedoch auf moderne Abfallströme angewendet wird, birgt die Verarbeitung eines einzelnen Einsatzstofftyps erhebliche Herausforderungen.

Das Problem des minderwertigen Bioöls

Wenn nur Biomasse (wie Holz oder landwirtschaftliche Abfälle) pyrolysiert wird, ist der resultierende flüssige Kraftstoff, das sogenannte Bioöl, oft von schlechter Qualität. Es neigt dazu, stark sauer, chemisch instabil und sauerstoffreich zu sein, was seinen Energiewert senkt.

Die Anforderung an die Homogenität der Einsatzstoffe

Die Standardpyrolyse funktioniert am besten mit einem einheitlichen, vorhersagbaren Einsatzstoff. Dies ist ein großer Nachteil beim Umgang mit realen Abfällen, wie z. B. Siedlungsabfällen, die eine hochgradig heterogene Mischung aus Papier, Kunststoff, Lebensmitteln und anderen Materialien darstellen.

Wie die Kopyrolyse Synergie erzeugt

Die Kopyrolyse überwindet diese Einschränkungen, indem absichtlich verschiedene Einsatzstoffe gemischt werden, um vorteilhafte chemische Wechselwirkungen im Reaktor zu erzeugen. Das häufigste Beispiel ist die Kopyrolyse von Biomasse und Kunststoffen.

Verbesserung der Kraftstoffqualität

Kunststoffe sind reich an Wasserstoff und weisen einen hohen Heizwert auf. Wenn sie mit Biomasse kopyrolysiert werden, wirkt der Wasserstoff aus dem sich zersetzenden Kunststoff als „Donor“. Dies hilft, Sauerstoff aus den Biomasse-abgeleiteten Verbindungen zu entfernen, ein Prozess, der als Deoxygenierung bezeichnet wird.

Das Ergebnis ist ein stabileres, weniger saures Bioöl mit einem höheren Energiegehalt, was es zu einem besseren Kandidaten für die Weiterverarbeitung zu Transportkraftstoffen macht.

Steigerung der Produktausbeuten

Die Wechselwirkungen zwischen den verschiedenen Einsatzstoffen können einen katalytischen Effekt haben. Radikale und Verbindungen, die aus einem Material entstehen, können den Zersetzungsweg des anderen beeinflussen, was oft zu einer höheren Ausbeute an gewünschten flüssigen (Bioöl) oder gasförmigen Produkten führt, als wenn jedes Material separat pyrolysiert und die Ergebnisse gemischt würden.

Erweiterung der Flexibilität der Einsatzstoffe

Die Kopyrolyse bietet eine robuste technische Lösung für die Umwandlung gemischter Abfallströme. Sie beseitigt die Notwendigkeit kostspieliger und oft unvollkommener Sortierprozesse und ermöglicht es Anlagen, gemischte Kunststoffe oder Mischungen aus Biomasse und Kunststoff direkt zu verarbeiten, was die tatsächliche Zusammensetzung von Abfällen genauer widerspiegelt.

Die Abwägungen verstehen

Obwohl die Kopyrolyse leistungsstark ist, bringt sie eigene Komplexitäten mit sich, die sorgfältig gemanagt werden müssen. Es ist keine universell einfache Lösung.

Die Herausforderung der optimalen Mischung

Die synergistischen Effekte hängen stark vom Mischungsverhältnis ab. Ein falsches Verhältnis von Biomasse zu Kunststoff kann die gewünschten Vorteile nicht erzielen oder sogar zu minderwertigeren Produkten führen. Die Ermittlung der optimalen Mischung erfordert erhebliche Forschungs- und Prozesskontrollmaßnahmen.

Risiko schädlicher Nebenprodukte

Die gemeinsame Verarbeitung bestimmter Materialien kann unerwünschte oder toxische Verbindungen erzeugen. Beispielsweise kann die Pyrolyse von Kunststoffen, die Chlor enthalten (wie PVC), korrosive Salzsäure (HCl) oder toxische Dioxine erzeugen, die zusätzliche nachgeschaltete Reinigungssysteme erfordern.

Komplexität der Prozesssteuerung

Verschiedene Materialien zersetzen sich bei unterschiedlichen Temperaturen und Geschwindigkeiten. Die Steuerung eines Kopyrolyse-Reaktors erfordert eine präzise Kontrolle von Temperatur und Verweilzeit, um sicherzustellen, dass beide Einsatzstoffe effizient umgewandelt werden, ohne den Prozess zu beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Kopyrolyse sollte als strategisches Werkzeug betrachtet werden, das dann eingesetzt wird, wenn seine spezifischen Vorteile mit Ihrem Hauptziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Aufwertung minderwertiger Biomasse liegt: Die Kopyrolyse mit einem wasserstoffreichen Einsatzstoff wie Kunststoff ist eine der effektivsten Methoden zur Verbesserung der Bioölqualität und des Wertes.

- Wenn Ihr Hauptaugenmerk auf der Bewältigung komplexer gemischter Abfälle liegt: Die Kopyrolyse bietet einen leistungsstarken Weg zur Umwandlung heterogener Ströme, wie z. B. Siedlungsabfälle, in wertvolle Produkte und reduziert gleichzeitig das Deponievolumen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute an flüssigen Kraftstoffen liegt: Die synergistischen Effekte der Kopyrolyse können die Umwandlung von festen Abfällen in wertvolle flüssige Kohlenwasserstoffe steigern und so die Gesamteffizienz des Prozesses erhöhen.

Letztendlich verwandelt die Kopyrolyse die Herausforderung der Abfallheterogenität in eine Chance für einen chemischen Vorteil.

Zusammenfassungstabelle:

| Aspekt | Pyrolyse mit einzelnen Einsatzstoffen | Kopyrolyse |

|---|---|---|

| Bioölqualität | Schlecht: Hoher Sauerstoffgehalt, sauer, instabil | Verbessert: Höherer Energiegehalt, stabiler |

| Flexibilität der Einsatzstoffe | Begrenzt auf homogene Materialien | Hoch: Verarbeitet gemischte Abfallströme (z. B. Biomasse + Kunststoff) |

| Produktausbeute | Geringere Flüssigkeitsausbeute | Gesteigerte Ausbeute durch synergistische Effekte |

| Herausforderung | Erfordert sortierten, einheitlichen Einsatzstoff | Erfordert präzises Mischungsverhältnis und Prozesskontrolle |

Bereit, Ihren Abfallumwandlungsprozess mit Kopyrolyse zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Pyrolyse-Forschung und -Entwicklung. Egal, ob Sie optimale Mischungsverhältnisse untersuchen oder die Verarbeitung gemischter Abfälle skalieren möchten, unsere Lösungen helfen Ihnen, hochwertigere Biokraftstoffe und eine höhere Effizienz zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Innovationsziele Ihrer Pyrolyse-Forschung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Bei welcher Temperatur beginnt die Holzpyrolyse? Steuern Sie den Prozess für Biokohle, Bioöl oder Synthesegas

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Was ist die Funktion eines Hochtemperatur-Schmelzofens beim Ausbrennen? Beherrschen Sie die Produktion von Aluminium-Schaum mit Präzision

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung