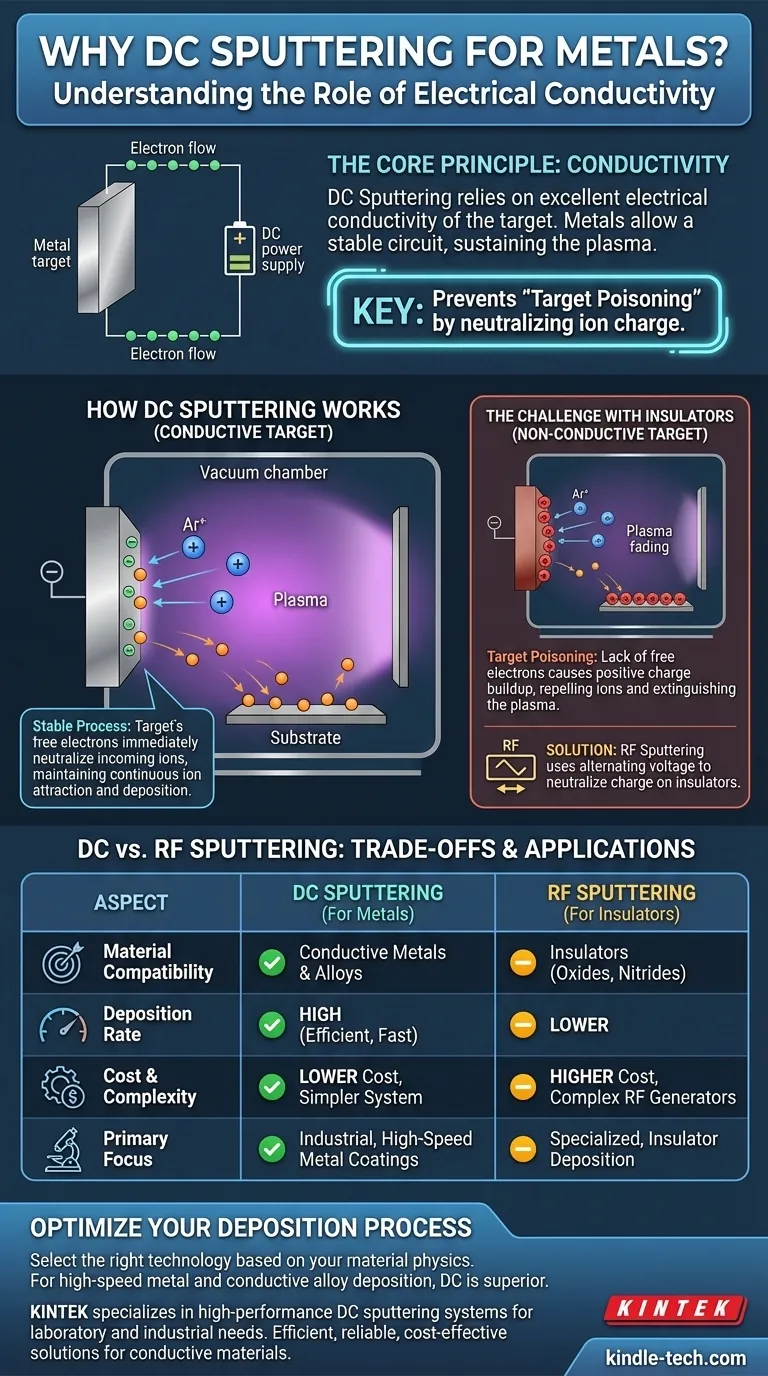

Beim Sputtern wird die Wahl der Stromversorgung durch die elektrische Leitfähigkeit des Targetmaterials bestimmt. Gleichstrom-Sputtern (DC-Sputtern) wird für Metalle verwendet, da diese ausgezeichnete elektrische Leiter sind. Diese Leitfähigkeit ermöglicht den Abschluss eines stabilen Stromkreises durch das Target, was für die Aufrechterhaltung des Plasmas unerlässlich ist, das zum Ausstoßen von Atomen und deren Abscheidung als dünne Schicht benötigt wird. Isoliermaterialien blockieren diesen Strom, wodurch die DC-Methode ineffektiv wird.

Der grundlegende Grund, warum DC-Sputtern für Metalle funktioniert, ist deren Fähigkeit, Elektrizität zu leiten. Dies verhindert ein Phänomen, das als "Targetvergiftung" bekannt ist, bei dem sich eine positive Ladung auf einer isolierenden Targetoberfläche aufbaut und die Ionen abweist, die für die Aufrechterhaltung des Sputterprozesses benötigt werden.

Wie DC-Sputtern funktioniert: Eine Frage der Leitfähigkeit

Der grundlegende Sputteraufbau

Das Sputtern findet in einer Vakuumkammer statt, die mit einem inerten Gas, typischerweise Argon, gefüllt ist. Darin befinden sich das abzuscheidende Material (das Target) und das zu beschichtende Objekt (das Substrat). Zwischen ihnen wird eine hohe Gleichspannung angelegt.

Erzeugung des Plasmas

Diese hohe Spannung ionisiert das Argongas, wodurch Elektronen von den Argonatomen abgetrennt werden und ein Plasma entsteht – eine leuchtende Wolke aus positiven Argonionen und freien Elektronen. Das Target erhält eine negative Ladung (wird zur Kathode), um diese positiven Ionen anzuziehen.

Der Beschussprozess

Die positiv geladenen Argonionen beschleunigen auf das negativ geladene Target zu und treffen es mit erheblicher Kraft. Dieser energiereiche Beschuss ist stark genug, um Atome von der Oberfläche des Targetmaterials abzulösen.

Warum die Leitfähigkeit von Metallen entscheidend ist

Wenn die positiven Argonionen auf das leitfähige Metalltarget treffen, neutralisieren die reichlich vorhandenen freien Elektronen des Targets sofort deren Ladung. Dies ermöglicht es dem Target, sein starkes negatives Potenzial aufrechtzuerhalten, kontinuierlich weitere Ionen anzuziehen und den Sputterprozess stabil und effizient zu halten. Das Metalltarget schließt den Stromkreis effektiv.

Die Herausforderung bei Isoliermaterialien

Das Problem der Ladungsansammlung

Würde man versuchen, DC-Sputtern mit einem Isoliermaterial wie Keramik oder Oxid zu verwenden, würde ein kritisches Problem auftreten. Diesen Materialien fehlen die freien Elektronen, die zur Neutralisierung der ankommenden positiven Argonionen benötigt werden.

Target-"Vergiftung" und Plasmazusammenbruch

Wenn sich positive Ladung auf der Oberfläche des Isolators ansammelt, entsteht ein lokalisiertes positives Feld. Dieses Feld stößt die ankommenden positiven Argonionen ab, stoppt den Beschuss und löscht das Plasma effektiv aus. Dieses Phänomen wird oft als **"Targetvergiftung"** bezeichnet.

Die RF-Sputterlösung

Deshalb erfordern Isoliermaterialien Radiofrequenz-Sputtern (RF-Sputtern). Die RF-Leistung wechselt die Spannung des Targets schnell von negativ zu positiv. Der negative Zyklus zieht Ionen für das Sputtern an, während der kurze positive Zyklus Elektronen aus dem Plasma anzieht, um den Ladungsaufbau zu neutralisieren, wodurch der Prozess fortgesetzt werden kann.

Die Kompromisse verstehen

Vorteil von DC: Abscheidungsrate

Für leitfähige Materialien erzielt das DC-Sputtern typischerweise eine viel höhere Abscheidungsrate als das RF-Sputtern. Dies macht es wesentlich effizienter für industrielle und Fertigungsanwendungen, bei denen Geschwindigkeit entscheidend ist.

Vorteil von DC: System-Einfachheit und Kosten

DC-Stromversorgungen sind einfacher, robuster und kostengünstiger als die komplexen RF-Generatoren und Impedanzanpassungsnetzwerke, die für das RF-Sputtern erforderlich sind. Dies senkt sowohl die Anfangsinvestition als auch die Betriebskosten eines Systems.

Einschränkung von DC: Materialbeschränkung

Die primäre und bedeutendste Einschränkung des DC-Sputterns ist seine Beschränkung auf elektrisch leitfähige Materialien. Es ist einfach kein praktikabler Prozess zur Abscheidung reiner Isolatoren wie Oxide und Nitride.

Wie Sie dies auf Ihr Projekt anwenden können

Letztendlich bestimmt die Physik Ihres Targetmaterials die richtige Wahl der Technologie.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls oder einer leitfähigen Legierung mit hoher Geschwindigkeit liegt: DC-Sputtern ist aufgrund seiner höheren Abscheidungsrate und der Einfachheit der Ausrüstung fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Isolators wie eines Oxids oder Nitrids liegt: Sie müssen RF-Sputtern verwenden, um das Problem der Targetladungsansammlung zu überwinden.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und hohem Durchsatz für Metallbeschichtungen liegt: DC-Sputtern ist die kostengünstigere und schnellere Methode.

Das Verständnis der elektrischen Eigenschaften Ihres Targetmaterials ist der Schlüssel zur Auswahl einer erfolgreichen und effizienten Abscheidungsstrategie.

Zusammenfassungstabelle:

| Aspekt | DC-Sputtern (für Metalle) | RF-Sputtern (für Isolatoren) |

|---|---|---|

| Materialkompatibilität | Leitfähige Metalle & Legierungen | Isolatoren (z.B. Oxide, Nitride) |

| Abscheidungsrate | Hoch | Niedriger |

| Kosten & Komplexität | Niedrigere Kosten, einfachere Ausrüstung | Höhere Kosten, komplexe RF-Generatoren |

| Hauptproblem | N/A (stabil für Leiter) | Verhindert Ladungsansammlung auf Isolatoren |

Bereit, Ihren Metallabscheidungsprozess zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochleistungsfähiger DC-Sputtersysteme, die auf Labor- und Industrieanwendungen zugeschnitten sind. Unsere Ausrüstung gewährleistet eine effiziente, zuverlässige Dünnschichtabscheidung für leitfähige Metalle und Legierungen und hilft Ihnen, schnellere Ergebnisse mit geringeren Betriebskosten zu erzielen.

Ob Sie in der Forschung, Prototypenentwicklung oder Produktion tätig sind, die Laborausrüstungslösungen von KINTEK sind darauf ausgelegt, Ihre spezifischen Anforderungen zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere DC-Sputtersysteme die Effizienz und den Erfolg Ihres Projekts steigern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen