Die einzigartige Kombination von Eigenschaften von Graphit macht es zum Standard-Feuerfestmaterial für viele Elektroöfen. Es wird nicht aus einem einzigen Grund gewählt, sondern wegen einer Synthese thermischer, mechanischer und elektrischer Eigenschaften, von denen die wichtigsten sein extrem hoher Sublimationspunkt und seine Fähigkeit, die Festigkeit bei Temperaturen beizubehalten, die fast jedes andere Material schmelzen würden.

Während viele Materialien hoher Hitze standhalten können, wird Graphit für Elektroofenauskleidungen gewählt, weil es die extreme Temperaturbeständigkeit auf einzigartige Weise mit überlegener Energieeffizienz und vorhersagbarem chemischem Verhalten in Einklang bringt und somit ein unübertroffenes Leistungs-Kosten-Verhältnis bietet.

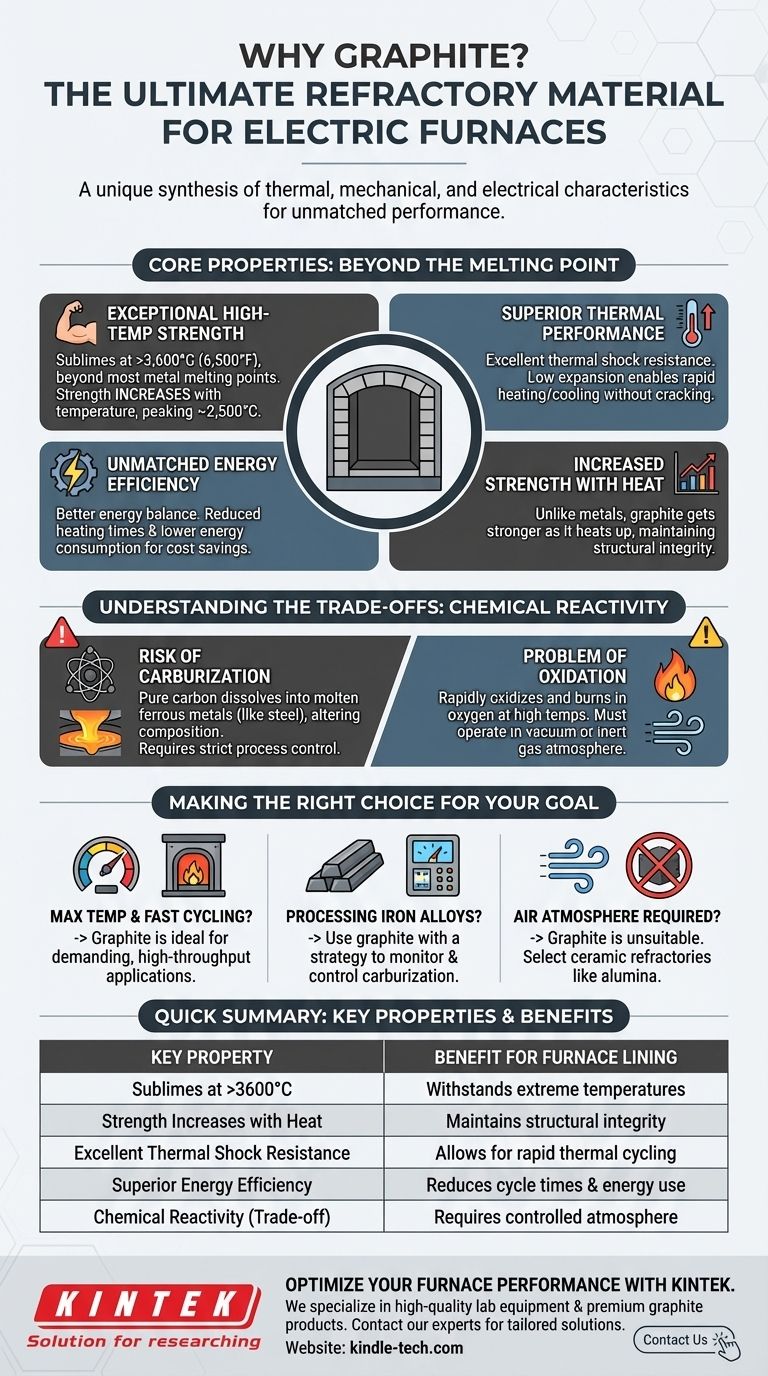

Die Kerneigenschaften einer Graphitauskleidung

Um die Rolle von Graphit zu verstehen, müssen wir über seinen Schmelzpunkt hinausblicken und die Eigenschaften analysieren, die die Ofenleistung und die Betriebskosten direkt beeinflussen.

Außergewöhnliche Hochtemperaturfestigkeit

Graphit schmilzt bei atmosphärischem Druck nicht; stattdessen sublimiert es bei über 3.600 °C (6.500 °F). Dies liegt weit über den Betriebstemperaturen, die zum Schmelzen der meisten IndustrieMetalle und -legierungen erforderlich sind.

Im Gegensatz zu Metallen, die mit zunehmender Hitze schwächer werden, nimmt die mechanische Festigkeit von Graphit mit der Temperatur sogar zu und erreicht ihren Höhepunkt bei etwa 2.500 °C. Dies stellt sicher, dass die Ofenauskleidung während der intensivsten Betriebsphasen strukturell intakt bleibt.

Überlegene thermische Leistung

Graphit besitzt eine ausgezeichnete thermische Schockbeständigkeit. Sein geringer Wärmeausdehnungskoeffizient bedeutet, dass es schnellen Heiz- und Abkühlzyklen standhalten kann, ohne Risse oder Abplatzungen zu bilden, was ein häufiger Fehler bei spröden keramischen Feuerfestmaterialien ist.

Diese Stabilität ermöglicht verkürzte Heiz- und Abkühlzeiten. Wie bei Hochtemperaturanwendungen wie Induktionsöfen zu beobachten ist, führt dies direkt zu kürzeren Prozesszyklen und geringerem Gesamtenergieverbrauch.

Unübertroffene Energieeffizienz

Obwohl Graphit erhebliche Wärme absorbieren kann, führt sein Gesamtthermoprofil im Vergleich zu anderen Feuerfestmaterialien oft zu einer besseren Energiebilanz.

Diese Effizienz bedeutet, dass nach Erreichen der Betriebstemperatur weniger Energie benötigt wird, um diese aufrechtzuerhalten. Bei einem energieintensiven Prozess wie dem Betrieb eines Elektroofens sind diese Einsparungen ein erheblicher wirtschaftlicher Vorteil.

Die Kompromisse verstehen: Chemische Reaktivität

Graphit ist keine universell perfekte Lösung. Sein Hauptbestandteil, Kohlenstoff, birgt spezifische chemische Herausforderungen, die bewältigt werden müssen.

Das Risiko der Karburierung

Da Graphit eine Quelle für reinen Kohlenstoff ist, kann es in bestimmte Schmelzmetalle, insbesondere Eisen und Stahl, eindringen. Dieser Prozess wird als Karburierung bezeichnet.

Eine unkontrollierte Karburierung kann die chemische Zusammensetzung und die mechanischen Eigenschaften der endgültigen Legierung verändern und eine kritische Ofenkomponente in einen potenziellen Kontaminanten verwandeln. Daher ist die Prozesskontrolle unerlässlich, wenn ferromagnetische Materialien in einem Graphitausgekleideten Ofen geschmolzen werden.

Das Problem der Oxidation

Graphit ist in einem Vakuum oder einer Inertgasatmosphäre (wie Argon) sehr stabil. Es wird jedoch bei hohen Temperaturen in Gegenwart von Sauerstoff leicht oxidieren und verbrennen.

Diese Einschränkung bedeutet, dass Graphitauskleidungen für Öfen, die in einer Luftatmosphäre betrieben werden, ungeeignet sind. Die Integrität der Auskleidung hängt vollständig von der Aufrechterhaltung einer kontrollierten, nicht oxidierenden Umgebung ab.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines feuerfesten Materials erfordert die Abstimmung seiner Eigenschaften auf die spezifischen Anforderungen Ihres Prozesses.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur und schnellem Zyklus liegt: Die unvergleichliche thermische Stabilität und Schockbeständigkeit von Graphit machen es zur idealen Wahl für anspruchsvolle Anwendungen mit hohem Durchsatz.

- Wenn Sie eisenbasierte Legierungen verarbeiten: Sie müssen Graphit mit einer klaren Strategie zur Überwachung und Kontrolle der Karburierung verwenden, um die Qualität Ihres Endprodukts zu gewährleisten.

- Wenn Ihr Prozess eine Luftatmosphäre erfordert: Graphit ist aufgrund der Oxidation ungeeignet, und Sie müssen stattdessen ein keramisches Feuerfestmaterial wie Aluminiumoxid oder spezielle anti-karburierende Steine wählen.

Das Verständnis dieser kritischen Kompromisse ist der Schlüssel, um die Stärke von Graphit zu nutzen und gleichzeitig seine inhärenten Grenzen zu vermeiden.

Zusammenfassungstabelle:

| Schlüsseleigenschaft | Vorteil für die Ofenauskleidung |

|---|---|

| Sublimiert bei >3600°C | Hält extremen Temperaturen stand, die über den Schmelzpunkten der meisten Metalle liegen. |

| Festigkeit nimmt mit der Hitze zu | Erhält die strukturelle Integrität bei maximalen Betriebstemperaturen. |

| Ausgezeichnete thermische Schockbeständigkeit | Ermöglicht schnelle Heiz-/Kühlzyklen ohne Rissbildung. |

| Überlegene Energieeffizienz | Reduziert Prozesszykluszeiten und senkt den Energieverbrauch. |

| Chemische Reaktivität (Abwägung) | Erfordert eine kontrollierte Atmosphäre, um Oxidation und Karburierung zu verhindern. |

Bereit, Ihre Ofenleistung mit der richtigen feuerfesten Lösung zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich erstklassiger Graphitprodukte, die für anspruchsvolle thermische Prozesse maßgeschneidert sind. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Materialien, um die Effizienz, Haltbarkeit und Ausgabequalität Ihres Ofens zu verbessern.

Kontaktieren Sie noch heute unser Team, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihren Erfolg vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Wie hoch ist die Temperatur eines Graphitofens? Erreichen Sie extreme Hitze bis zu 3000 °C

- Welche Vorteile bietet Graphit? Erschließen Sie überragende Leistung in Hochtemperaturprozessen

- Warum wird Graphit in Öfen verwendet? Erzielen Sie eine überlegene Wärmebehandlung und Energieeffizienz

- Hat Graphit einen Schmelzpunkt? Die extreme Hitzebeständigkeit von Graphit entschlüsselt

- Was ist der Zweck eines Graphitofens? Erreichen extremer Temperaturen für fortschrittliche Materialien