Kurz gesagt, hohe Frequenzen werden beim Induktionserwärmen verwendet, weil sie eine präzise Kontrolle darüber ermöglichen, wo die Wärme erzeugt wird. Eine höhere Frequenz konzentriert den Erwärmungseffekt auf die Oberfläche eines Metallteils und eignet sich daher ideal für Anwendungen wie Oberflächenhärtung, Löten oder das schnelle und effiziente Erwärmen kleiner Komponenten.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die Frequenz die primäre Steuerung für die Erwärmungstiefe darstellt. Höhere Frequenzen erzeugen eine flache, präzise Wärme nahe der Oberfläche, während niedrigere Frequenzen tiefer in das Werkstück eindringen.

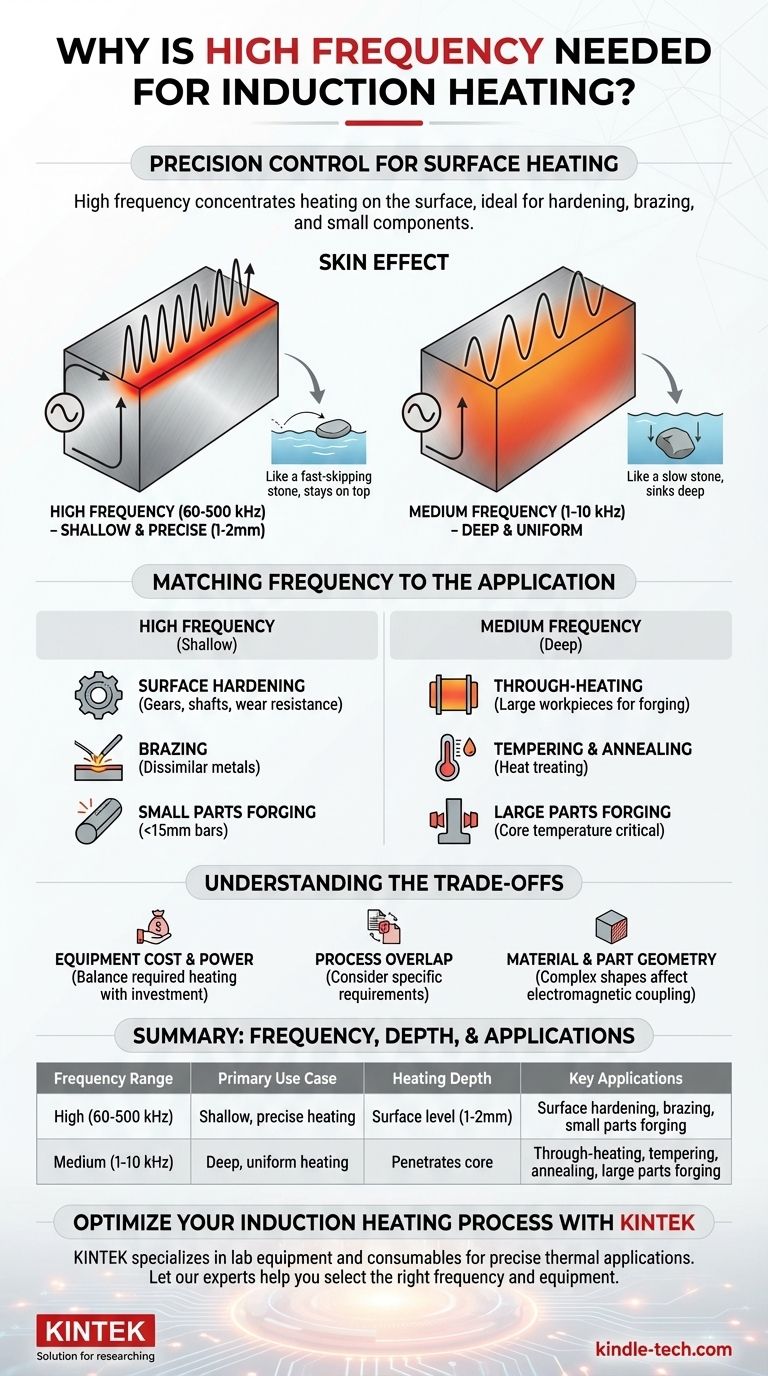

Das Grundprinzip: Der „Skineffekt“

Das Verhältnis zwischen Frequenz und Erwärmungstiefe wird durch ein physikalisches Prinzip bestimmt, das als „Skineffekt“ bekannt ist. Das Verständnis dieses Konzepts ist der Schlüssel zur Beherrschung des Induktionserwärmens.

Was ist der Skineffekt?

Wenn ein Wechselstrom (AC) durch einen Leiter fließt, neigt er dazu, sich ungleichmäßig zu verteilen. Ein größerer Teil des Stroms fließt nahe der Außenfläche oder „Haut“ des Leiters.

Dieser Effekt wird umso ausgeprägter, je höher die Frequenz des Stroms ist.

Wie die Frequenz die Erwärmungstiefe steuert

Ein hochfrequenter Strom bleibt eng auf die Oberfläche beschränkt und erzeugt intensive Wärme in einer sehr dünnen Schicht. Stellen Sie es sich wie einen schnell springenden Stein vor, der nur mit der Wasseroberfläche interagiert.

Ein nieder- oder mittelfrequenter Strom dringt viel tiefer in das Material ein, bevor er Wärme erzeugt. Dies ist wie ein langsam bewegter Stein, der tief unter die Oberfläche sinkt.

Das Ergebnis: Präzise, oberflächennahe Wärme

Durch die Verwendung hoher Frequenzen können Ingenieure nur die Oberfläche eines Zahnradzahns erwärmen, um ihn zu härten, während der Kern zäh und duktil bleibt. Diese Präzision ist mit niedrigeren Frequenzen, die das gesamte Zahnrad erwärmen würden, nicht erreichbar.

Anpassung der Frequenz an die Anwendung

Die Wahl zwischen hoher und mittlerer Frequenz wird ausschließlich durch die Größe des Teils und das gewünschte Ergebnis des Erwärmungsprozesses bestimmt.

Hohe Frequenz (typischerweise 60 kHz - 500 kHz)

Hochfrequenzinduktion ist das Mittel der Wahl für flache und präzise Erwärmungsaufgaben.

Zu den Haupteinsatzgebieten gehören die Oberflächenhärtung (Abschrecken), bei der nur eine dünne Schicht von 1–2 mm erwärmt werden muss, das Löten ungleicher Metalle und das schnelle Warmumformen sehr kleiner Teile, wie Stäbe mit einem Durchmesser unter 15 mm.

Mittlere Frequenz (typischerweise 1 kHz - 10 kHz)

Mittelfrequenzinduktion wird eingesetzt, wenn die Wärme tief in ein Teil eindringen oder eine große Masse gleichmäßig erwärmen muss.

Dies macht sie ideal für das Durchwärmen großer Werkstücke zum Schmieden, Anlassen, Glühen und für alle Prozesse, bei denen die Kerntemperatur des Teils genauso wichtig ist wie die Oberflächentemperatur.

Die Kompromisse verstehen

Die Auswahl der richtigen Frequenz ist nicht nur eine technische Entscheidung; sie beinhaltet auch praktische und wirtschaftliche Überlegungen.

Gerätekosten und Leistung

Im Allgemeinen sind die zur Erzeugung unterschiedlicher Frequenzen erforderlichen Geräte mit unterschiedlichen Kosten und Leistungsmöglichkeiten verbunden. Die Entscheidung muss den erforderlichen Erwärmungseffekt gegen die Investitionskosten abwägen.

Prozessüberschneidung

Bei einigen Werkstücken verschwimmen die Grenzen. Eine mittelfrequente Maschine mit hoher Leistung kann einen ähnlichen Erwärmungseffekt erzielen wie eine hochfrequente Maschine mit geringerer Leistung. Daher müssen die spezifischen Prozessanforderungen sorgfältig geprüft werden.

Material- und Teilegeometrie

Auch das Material des Werkstücks und seine spezifische Form beeinflussen, wie das elektromagnetische Feld mit ihm koppelt. Was für einen einfachen Stahlstab funktioniert, muss möglicherweise für ein komplexes Zahnrad mit feinen Zähnen angepasst werden.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Frequenz ist diejenige, die das technische Ziel für ein bestimmtes Teil und einen bestimmten Prozess am besten erfüllt.

- Wenn Ihr Hauptaugenmerk auf Oberflächenhärtung, Löten oder dem Erwärmen kleiner Teile liegt: Hochfrequenzinduktion bietet die notwendige Präzision und Geschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Durchwärmen, Anlassen oder Schmieden großer Teile liegt: Mittelfrequenzinduktion stellt sicher, dass die Wärme tief und gleichmäßig eindringt.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine bestimmte Härtetiefe an einem komplexen Teil zu erreichen: Sie müssen Frequenz, Leistung und Erwärmungszeit abwägen, um das genaue Ziel zu treffen.

Letztendlich ist die Auswahl der richtigen Frequenz der wichtigste Faktor, um effiziente, reproduzierbare und erfolgreiche Ergebnisse beim Induktionserwärmen zu erzielen.

Zusammenfassungstabelle:

| Frequenzbereich | Hauptanwendungsfall | Erwärmungstiefe | Schlüsselanwendungen |

|---|---|---|---|

| Hoch (60–500 kHz) | Flache, präzise Erwärmung | Oberflächenniveau (1–2 mm) | Oberflächenhärtung, Löten, Schmieden kleiner Teile |

| Mittel (1–10 kHz) | Tiefe, gleichmäßige Erwärmung | Dringt bis zum Kern vor | Durchwärmen, Anlassen, Glühen, Schmieden großer Teile |

Bereit, Ihren Induktionserwärmungsprozess zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen für präzise thermische Anwendungen wie Oberflächenhärtung und Löten. Lassen Sie sich von unseren Experten helfen, die richtige Frequenz und Ausrüstung für Ihre spezifischen Bedürfnisse auszuwählen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und reproduzierbare, qualitativ hochwertige Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Kann man einen elektrischen Lichtbogen im Vakuum erzeugen? Wie Hochspannung Plasma in einem Vakuum erzeugt

- Was ist die Auswirkung der Druckerhöhung während des Sinterns? Maximale Dichte und überlegene Leistung erzielen

- Ist Löten oder Schweißen günstiger? Eine detaillierte Kostenanalyse für Ihr Projekt

- Was sind die Nachteile des Warmpressens? Wichtige Einschränkungen für Ihren Herstellungsprozess

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen