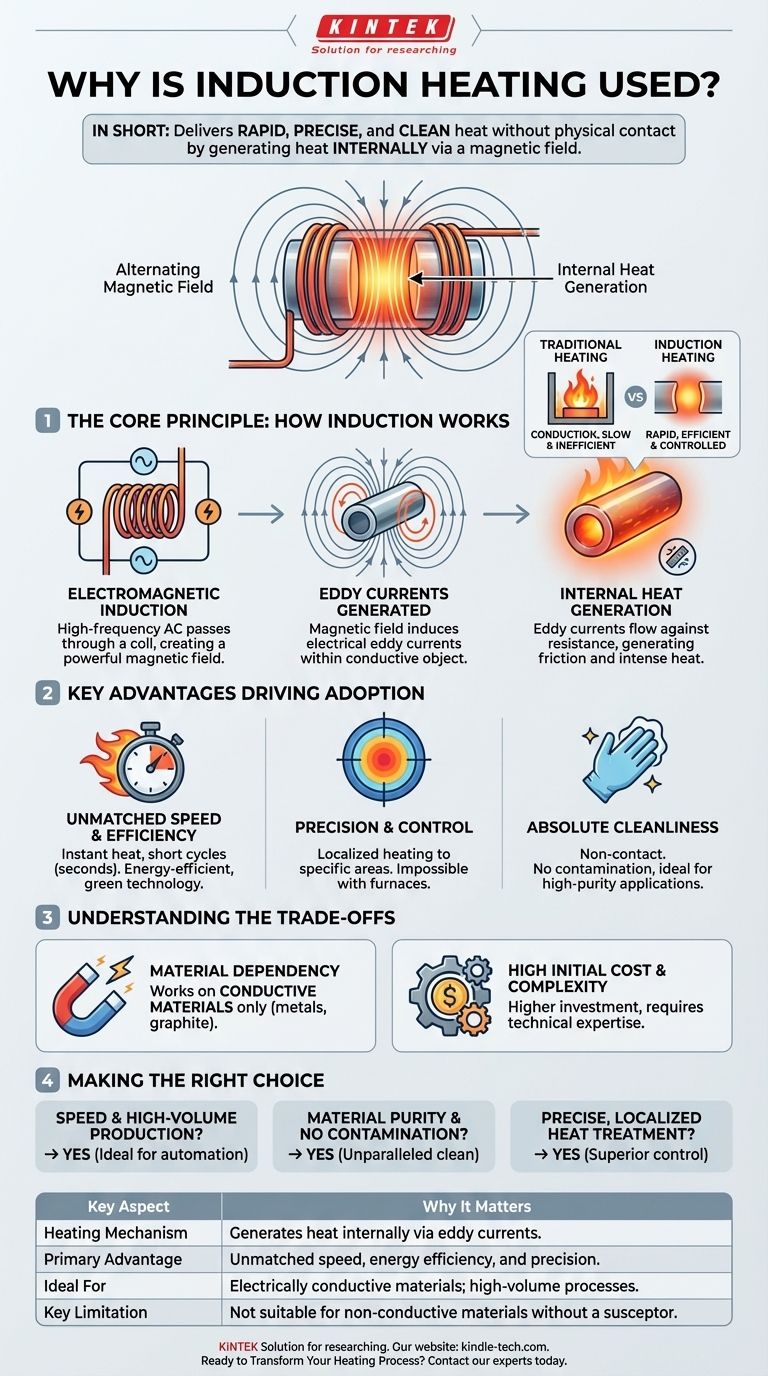

Kurz gesagt, Induktionserwärmung wird eingesetzt wegen ihrer einzigartigen Fähigkeit, schnelle, präzise und saubere Wärme ohne physischen Kontakt zu liefern. Sie funktioniert, indem sie ein wechselndes Magnetfeld nutzt, um Wärme direkt im Inneren eines leitfähigen Materials zu erzeugen, was sie grundlegend von traditionellen Heizmethoden unterscheidet, die Wärme von einer externen Quelle wie einer Flamme zuführen.

Der Hauptgrund, warum Induktionserwärmung so effektiv ist, liegt darin, dass sie die konventionelle Wärmeübertragung umgeht. Anstatt Wärme langsam von außen nach innen zu leiten, erzeugt sie Wärme intern im Objekt selbst, was zu einer unvergleichlichen Geschwindigkeit, Effizienz und Kontrolle führt.

Das Kernprinzip: Wie Induktion interne Wärme erzeugt

Um zu verstehen, warum Induktion gewählt wird, müssen Sie zuerst ihren Mechanismus verstehen. Es ist keine Magie; es ist eine direkte Anwendung elektromagnetischer Prinzipien.

Elektromagnetische Induktion in Aktion

Ein Induktionsheizsystem verwendet einen hochfrequenten Wechselstrom (AC), der durch eine speziell entwickelte Spule, typischerweise aus Kupfer, geleitet wird.

Dieser Strom in der Spule erzeugt ein starkes und sich schnell änderndes Magnetfeld um sie herum.

Wenn ein leitfähiges Objekt, wie ein Stück Stahl, in dieses Magnetfeld gebracht wird, induziert das Feld elektrische Ströme im Objekt selbst.

Die Rolle der Wirbelströme

Diese induzierten Ströme werden als Wirbelströme bezeichnet.

Wenn die Wirbelströme durch das Material gegen seinen natürlichen elektrischen Widerstand fließen, erzeugen sie immense Reibung und somit intensive Wärme.

Dies ist die gesamte Grundlage der Induktionserwärmung – die Umwandlung von elektrischer Energie in ein Magnetfeld und dann zurück in Wärmeenergie im Zielteil.

Warum das ein Wendepunkt ist

Traditionelle Öfen verlassen sich auf Wärmeleitung, die Wärme langsam von der äußeren Oberfläche eines Objekts zu seinem Kern überträgt. Dies ist langsam und ineffizient.

Induktion erzeugt die Wärme im Inneren des Objekts. Dies ermöglicht extrem schnelle Temperaturerhöhungen, da nicht gewartet werden muss, bis die Wärme durch das Material wandert.

Wichtige Vorteile, die die Einführung vorantreiben

Der einzigartige interne Heizmechanismus führt zu mehreren starken Vorteilen, die ihn in vielen industriellen Prozessen unverzichtbar machen.

Unübertroffene Geschwindigkeit und Effizienz

Da Wärme sofort und direkt dort erzeugt wird, wo sie benötigt wird, sind die Heizzyklen unglaublich kurz und dauern oft Sekunden statt Minuten oder Stunden.

Da das System außerdem nicht die umgebende Atmosphäre erwärmt – sondern nur das Teil selbst –, geht sehr wenig Energie verloren, was es zu einer hoch energieeffizienten und umweltfreundlichen ("grünen") Technologie macht.

Präzision und Kontrolle

Das Magnetfeld kann durch die Form der Spule und die Frequenz des Stroms präzise gesteuert werden.

Dies ermöglicht es, Wärme auf sehr spezifische Bereiche eines Teils anzuwenden, während andere Bereiche unbeeinflusst bleiben. Dieses Maß an lokalisierter Kontrolle ist mit einem Ofen oder einer Flamme unmöglich zu erreichen.

Absolute Sauberkeit

Der Heizprozess ist kontaktlos. Das Teil berührt niemals eine Flamme oder ein Heizelement.

Dies eliminiert jede Möglichkeit der Kontamination durch Verbrennungsnebenprodukte oder Kontaktmaterialien, was eine kritische Anforderung in der Halbleiterfertigung, medizinischen Anwendungen und der hochreinen Metallurgie ist.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Induktionserwärmung keine Universallösung. Ihre Wirksamkeit wird durch spezifische physikalische Prinzipien bestimmt, die Einschränkungen schaffen.

Materialabhängigkeit

Die primäre Einschränkung ist, dass Induktionserwärmung nur direkt bei elektrisch leitfähigen Materialien funktioniert, wie Metallen wie Stahl, Kupfer und Aluminium oder Halbleitern wie Graphit.

Nichtleitende Materialien wie Kunststoffe, Keramiken oder Glas können nicht direkt durch Induktion erwärmt werden, es sei denn, ein leitfähiger Suszeptor wird verwendet, um Wärme auf sie zu übertragen.

Hohe Anfangskosten und Komplexität

Die anfängliche Kapitalinvestition für ein Induktionsheizsystem – einschließlich der Stromversorgung und der kundenspezifisch entwickelten Spulen – ist typischerweise höher als für einen konventionellen Ofen.

Das Design und die Abstimmung der Spule für eine spezifische Anwendung erfordern erhebliches technisches Fachwissen, um ein effizientes und gleichmäßiges Heizmuster zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der Induktionserwärmung hängt vollständig davon ab, ob ihre einzigartigen Vorteile mit Ihren Prozessprioritäten übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Großserienproduktion liegt: Induktion ist die ideale Wahl für ihre schnellen, wiederholbaren Heizzyklen, die sich nahtlos in automatisierte Fertigungslinien integrieren lassen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und der Vermeidung von Kontamination liegt: Die saubere, kontaktlose Natur der Induktion ist unübertroffen für Branchen wie die Halbleiterfertigung oder die Herstellung medizinischer Geräte.

- Wenn Ihr Hauptaugenmerk auf präziser, lokalisierter Wärmebehandlung liegt: Induktion bietet überlegene Kontrolle für Aufgaben wie das Oberflächenhärten von Zahnrädern oder das Löten spezifischer Verbindungen, ohne das gesamte Teil zu beeinflussen.

Durch die Erzeugung von Wärme von innen bietet die Induktionserwärmung ein Maß an Geschwindigkeit und Präzision, das moderne Fertigungsprozesse grundlegend verändert.

Zusammenfassungstabelle:

| Schlüsselaspekt | Warum es wichtig ist |

|---|---|

| Heizmechanismus | Erzeugt Wärme intern über Wirbelströme, nicht von einer externen Quelle. |

| Hauptvorteil | Unübertroffene Geschwindigkeit, Energieeffizienz und präzise lokalisierte Kontrolle. |

| Ideal für | Elektrisch leitfähige Materialien (Metalle, Graphit); hochvolumige, automatisierte Prozesse. |

| Hauptbeschränkung | Nicht geeignet für nichtleitende Materialien (Kunststoffe, Glas) ohne Suszeptor. |

Bereit, Ihren Heizprozess mit unübertroffener Geschwindigkeit und Präzision zu transformieren?

Wenn Ihre Ziele schnellere Produktionszyklen, überlegene Prozesskontrolle oder absolute Materialreinheit umfassen, ist Induktionserwärmung die Lösung. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet die richtigen Werkzeuge, um die spezifischen Anforderungen Ihres Labors zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Induktionsheizlösungen Ihre Effizienz und Produktqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist der Unterschied zwischen Flammlöten und Induktionslöten? Präzision vs. Flexibilität für Ihre Lötbedürfnisse

- Was sind die Grundlagen des Induktionsschmelzens? Ein Leitfaden für schnelle, saubere Metallverarbeitung

- Welche Rolle spielt ein Lichtbogen-Schmelzofen bei der Synthese von HEA? Erzielung von hochreinen NiCoFeCr- und NiCoFeCrMn-Legierungen

- Was sind die Nachteile der Induktionserwärmung? Hohe Kosten & geometrische Grenzen erklärt

- Welche Frequenz wird für die Induktionserwärmung verwendet? Wählen Sie den richtigen Bereich für Ihre Anwendung

- Wie kann ich die Effizienz meines Induktionsofens verbessern? Ein systematischer Leitfaden für niedrigere Kosten und höhere Leistung

- Was ist die Grundauskleidung eines Induktionsofens? Der konstruierte Kern für sicheres, effizientes Schmelzen

- Welche Rolle spielt ein Hochfrequenz-Induktionsofen bei der Herstellung von Super-Duplex-Edelstahllegierungen?