Kurz gesagt, Stickstoffgas wird im Glühprozess verwendet, um eine kontrollierte, nicht-reaktive Atmosphäre zu schaffen, die das Metall vor Oxidation schützt. Durch die Verdrängung des in der Luft vorhandenen Sauerstoffs verhindert Stickstoff die Bildung von Zunder und bewahrt die Oberflächenintegrität des Metalls bei den für das Glühen erforderlichen hohen Temperaturen.

Das grundlegende Prinzip ist, dass Stickstoff mehr als nur eine passive "Decke" ist. Er dient als vielseitiges und kostengünstiges Trägergas, das die Basis für präzise entwickelte Atmosphären bildet, die von rein schützend bis chemisch aktiv reichen können, je nach dem spezifischen metallurgischen Ziel.

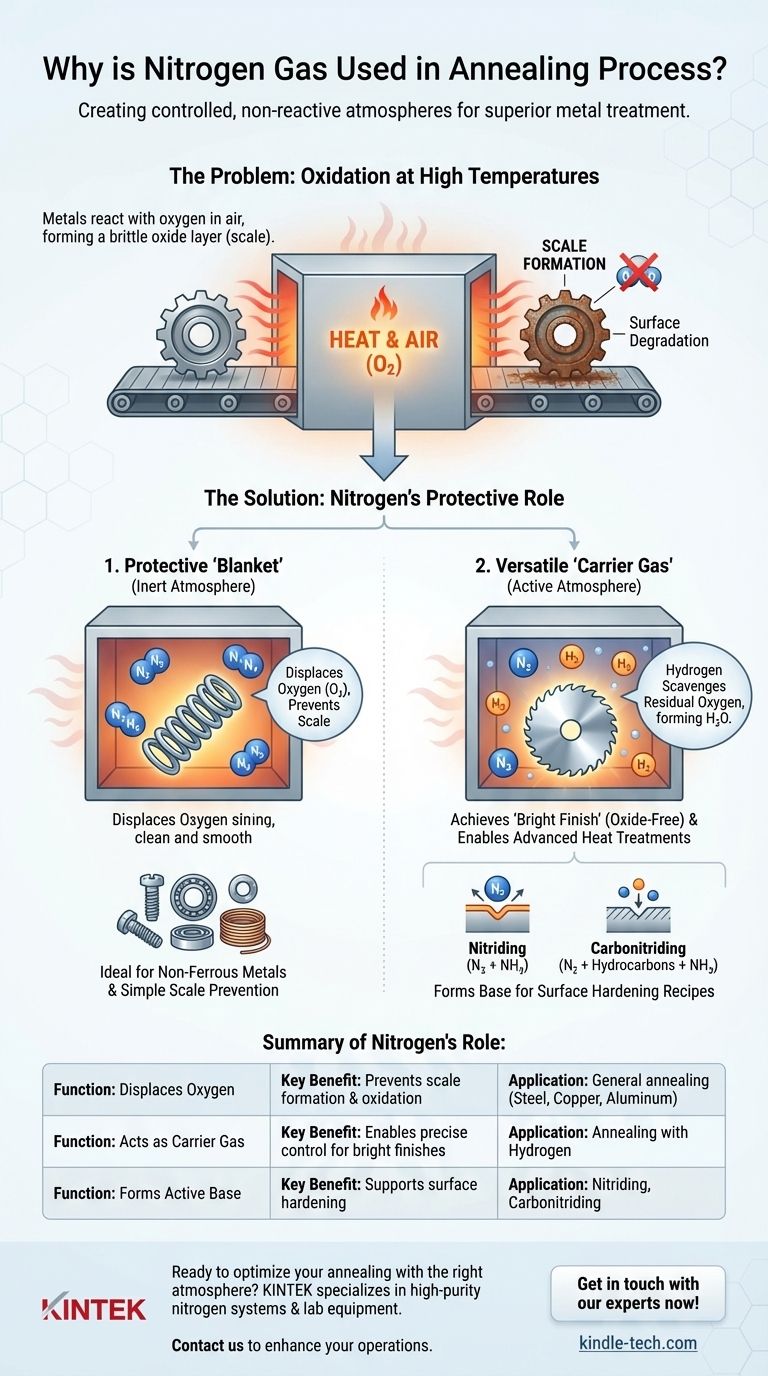

Das grundlegende Problem: Oxidation bei hohen Temperaturen

Was ist Glühen?

Glühen ist ein Wärmebehandlungsprozess, der die Mikrostruktur eines Materials verändert, um spezifische Eigenschaften zu erzielen. Dabei wird das Metall auf eine bestimmte Temperatur erhitzt, dort gehalten und dann mit einer kontrollierten Geschwindigkeit abgekühlt.

Dieser Prozess wird hauptsächlich verwendet, um innere Spannungen abzubauen, die Weichheit und Duktilität zu erhöhen und die Bearbeitbarkeit zu verbessern.

Das Problem mit Luft

Wenn Metalle auf hohe Temperaturen erhitzt werden, reagieren sie leicht mit dem Sauerstoff in der Umgebungsluft. Diese chemische Reaktion, bekannt als Oxidation, bildet eine spröde Schicht aus Metalloxid oder "Zunder" auf der Oberfläche.

Dieser Zunder ist unerwünscht, da er die Oberflächengüte beeinträchtigt, nachfolgende Verarbeitungsschritte stören und die endgültigen Abmessungen des Bauteils verändern kann.

Die Rolle von Stickstoff als Schutzatmosphäre

Sauerstoff verdrängen: Die Hauptfunktion

Der grundlegende Zweck der Verwendung von Stickstoff ist die Schaffung einer inerten Atmosphäre im Glühofen. Da Stickstoffgas mit den meisten Metallen weitgehend nicht-reaktiv ist, kann es den Sauerstoff sicher verdrängen, ohne eigene nachteilige chemische Reaktionen hervorzurufen.

Diese Schutzatmosphäre ist entscheidend für eine Vielzahl von Bauteilen, darunter Schrauben, Federn, Lager, Sägeblätter und Nichteisenmetalle wie Kupfer, Aluminium und Messing.

Warum Stickstoff?

Stickstoff ist aufgrund seiner idealen Kombination von Eigenschaften das Gas der Wahl für diese Anwendung: Es ist wirksam, reichlich vorhanden (macht ~78 % der Erdatmosphäre aus) und relativ kostengünstig in hochreiner Form herzustellen.

Die Kompromisse verstehen: Warum reiner Stickstoff nicht immer ausreicht

Die Unvermeidlichkeit von Lecks

Industrieöfen sind keine perfekt abgedichteten Systeme. Es ist praktisch unmöglich, geringe Mengen an Luft (und damit Sauerstoff) während des Betriebs am Eindringen in die Ofenkammer zu hindern.

Die Begrenzung der Inertheit

Während Stickstoff hervorragend darin ist, den Großteil des Sauerstoffs zu verdrängen, ist er chemisch inert. Das bedeutet, er reagiert nicht mit den kleinen Mengen Sauerstoff, die unweigerlich eindringen, und neutralisiert sie nicht.

Für Anwendungen, die eine perfekt saubere, oxidfreie Oberfläche erfordern, kann selbst diese geringe Menge an Rest-Sauerstoff ausreichen, um leichte Verfärbungen oder Anlaufen zu verursachen.

Stickstoff als Trägergas: Der Schlüssel zur Präzisionskontrolle

Schaffung einer reduzierenden Atmosphäre für ein "blankes" Finish

Um die Einschränkung von reinem Stickstoff zu überwinden, wird er oft als Trägergas für kleine Prozentsätze eines "aktiven" oder reduzierenden Gases, wie Wasserstoff, verwendet.

Dieser Wasserstoff sucht aktiv nach freien Sauerstoffmolekülen und reagiert mit ihnen, wobei sie in Wasserdampf (H₂O) umgewandelt werden. Dieser Prozess entfernt den Rest-Sauerstoff und gewährleistet eine wirklich sauerstofffreie Umgebung, was zu einer makellosen, spiegelglatten Oberfläche führt, die als blankes Finish bekannt ist.

Verwendung bei anderen Wärmebehandlungen

Dasselbe Prinzip gilt für andere fortschrittliche Wärmebehandlungen. Stickstoff dient als Träger für spezifische reaktive Gase, um die Metalloberfläche gezielt zu modifizieren.

- Beim Nitrieren transportiert Stickstoff Ammoniak, um Stickstoffatome zur Härtung in die Stahloberfläche einzubringen.

- Beim Carbonitrieren transportiert Stickstoff sowohl Kohlenwasserstoffgase als auch Ammoniak, um Kohlenstoff und Stickstoff einzubringen.

In all diesen Fällen bietet die Stickstoffbasis ein stabiles, kontrolliertes Medium, während präzise dosierte Zugaben anderer Gase die gewünschte chemische Arbeit gemäß einer spezifischen "Rezeptur" ausführen.

Die richtige Wahl für Ihr Ziel treffen

Um das gewünschte Ergebnis beim Glühen zu erzielen, ist die Auswahl der richtigen atmosphärischen Zusammensetzung für Ihr spezifisches Ziel erforderlich.

- Wenn Ihr Hauptaugenmerk auf der einfachen Zundervermeidung bei unkritischen Teilen liegt: Eine hochreine Stickstoffatmosphäre ist oft ausreichend und kostengünstig.

- Wenn Ihr Hauptaugenmerk auf einer makellosen, oxidfreien "blanken" Oberfläche liegt: Sie müssen Stickstoff als Trägergas verwenden, gemischt mit einem Reduktionsmittel wie Wasserstoff.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung liegt: Sie verwenden eine stickstoffbasierte Atmosphäre, die auch spezifische reaktive Gase für das Nitrieren oder Aufkohlen transportiert.

Das Verständnis der Rolle von Stickstoff als vielseitiges Trägergas ermöglicht es Ihnen, die präzise Atmosphäre auszuwählen und zu steuern, die für optimale Wärmebehandlungsergebnisse erforderlich ist.

Zusammenfassungstabelle:

| Funktion | Hauptnutzen | Anwendung |

|---|---|---|

| Verdrängt Sauerstoff | Verhindert Zunderbildung und Oxidation | Allgemeines Glühen von Stahl, Kupfer, Aluminium |

| Wirkt als Trägergas | Ermöglicht präzise Atmosphärenkontrolle für blanke Oberflächen | Glühen mit Wasserstoff für eine spiegelähnliche Oberfläche |

| Bildet Basis für aktive Atmosphären | Unterstützt Oberflächenhärteprozesse wie Nitrieren | Fortschrittliche Wärmebehandlungen, die spezifische Gasmischungen erfordern |

Bereit, Ihren Glühprozess mit der richtigen Atmosphäre zu optimieren?

Bei KINTEK sind wir auf die Bereitstellung von hochreinen Stickstoffsystemen und Laborgeräten spezialisiert, die auf Ihre Wärmebehandlungsanforderungen zugeschnitten sind. Ob Sie eine einfache Zundervermeidung oder fortschrittliche Blankglühfunktionen benötigen, unsere Lösungen gewährleisten eine präzise Atmosphärenkontrolle für überragende Ergebnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen im Bereich Laborgeräte und Verbrauchsmaterialien Ihre Glühvorgänge verbessern und die gewünschten Metalleigenschaften liefern kann.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vertikaler Labortiegelofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Was ist der Zweck der Aufrechterhaltung eines kontinuierlichen Argonstroms? Optimieren Sie die PLAP-Rückgewinnung mit hochreinem Aluminium

- Warum wird ein Hochtemperatur-Atmosphäre-Ofen für das Vorwärmen von FeCrAl benötigt? Schmieden optimieren und Rissbildung verhindern

- Was sind die Hauptfunktionen eines Reaktors mit kontrollierter Atmosphäre? Beherrschung der Stahlsynthese und Reaktionsstabilität

- Was ist die Notwendigkeit, in Atmosphärenöfen eine Inertgasumgebung bereitzustellen? Schlüssel zur Biomasseverkohlung

- Welche Rolle spielt ein programmierbarer Karbonisierungsofen bei der Herstellung von Lignin-basierten Kohlenstofffasern? Erklärt

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung

- Was wird verwendet, um eine inerte Atmosphäre beim Schweißen zu schaffen? Beherrschen Sie die Schutzschicht für perfekte Schweißnähte

- Wie erleichtert ein Hochtemperatur-Ausglühofen die Kohlenstoffaktivierung? Erschließen Sie überlegene Oberflächenbereiche mit KOH