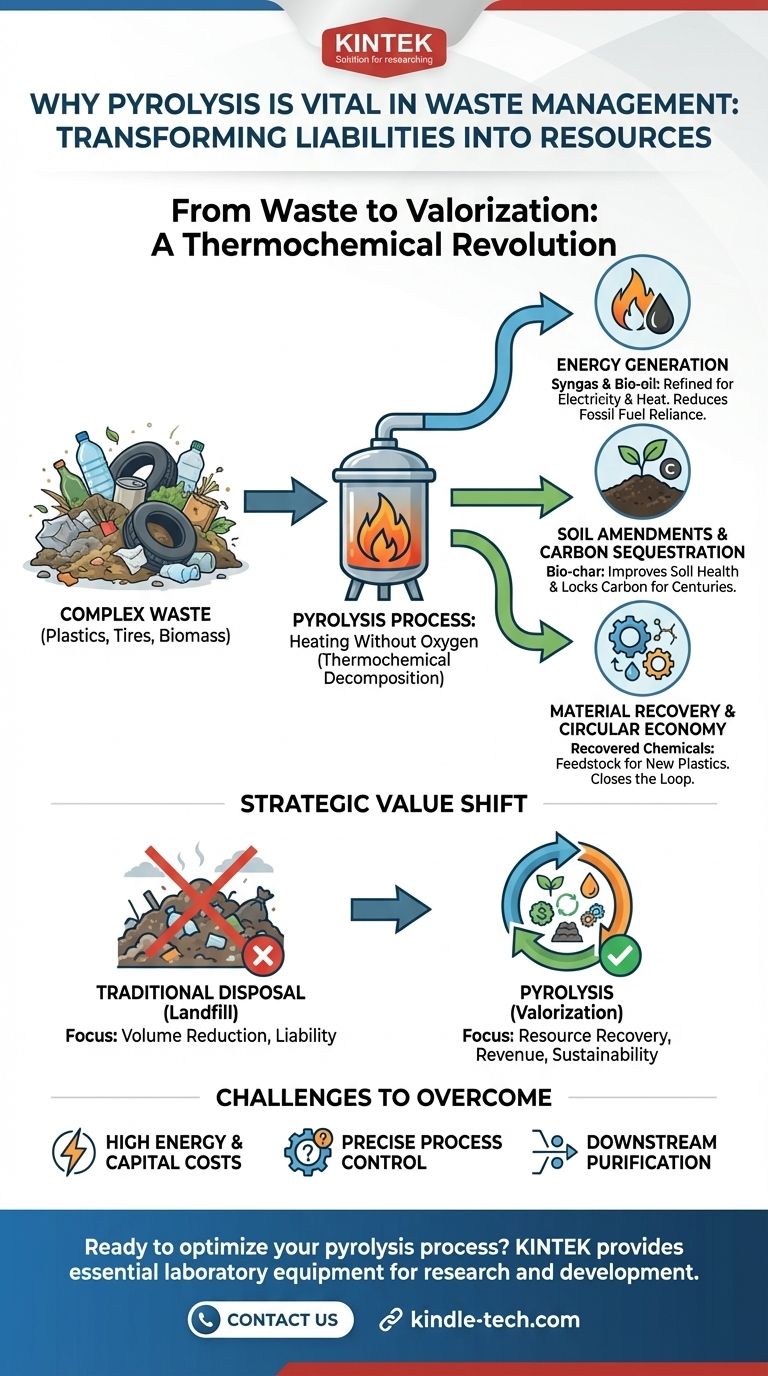

Im Wesentlichen ist die Pyrolyse wichtig, weil sie Abfall chemisch von einer Belastung in eine Quelle wertvoller Ressourcen umwandelt. Sie bietet eine strategische Alternative zu traditionellen Entsorgungsmethoden wie Deponien, indem sie komplexe Abfallmaterialien – wie Kunststoffe, Reifen und Biomasse – in marktfähige Produkte wie Brennstoff und Bodenverbesserer zerlegt, was die Wirtschaftlichkeit und die Umweltauswirkungen des Abfallmanagements grundlegend verändert.

Der Kernwert der Pyrolyse liegt nicht nur in der Abfallzerstörung, sondern in der Abfallwertschöpfung. Sie verschiebt das Paradigma von der bloßen Beseitigung von Abfall hin zur Rückgewinnung und Umwandlung seines inhärenten chemischen Energie- und Materialwerts.

Was ist Pyrolyse im Abfallmanagement?

Die Pyrolyse ist ein thermochemischer Zersetzungsprozess. Einfach ausgedrückt, beinhaltet er das Erhitzen von Abfallmaterialien auf hohe Temperaturen in einer Umgebung, die vollständig frei von Sauerstoff ist.

Der Kernmechanismus: Erhitzen ohne Sauerstoff

Die Abwesenheit von Sauerstoff ist der kritische Faktor, der die Pyrolyse von der Verbrennung unterscheidet. Während bei der Verbrennung Abfall verbrannt wird, führt die Pyrolyse dazu, dass er sich chemisch ohne Verbrennung zersetzt.

Diese Zersetzung spaltet komplexe organische Moleküle in einfachere, wertvollere Verbindungen auf. Man kann sich den Prozess so vorstellen, dass der Abfall in einem versiegelten Ofen „gebacken“ wird, anstatt in einem offenen Feuer verbrannt zu werden.

Wesentliche Einsatzstoffe: Welche Abfälle können verarbeitet werden?

Die Pyrolyse ist besonders wirksam für organische und kohlenstoffhaltige Abfallströme, die konventionell schwer zu recyceln sind.

Häufige Einsatzstoffe sind Kunststoffe aus dem Endverbrauch, Altreifen und organische Biomasse wie landwirtschaftliche Rückstände. Diese Materialien sind reich an chemischer Energie, die durch Pyrolyse freigesetzt werden kann.

Der strategische Wert der Pyrolyse-Erzeugnisse

Die wahre Bedeutung der Pyrolyse liegt in der Nützlichkeit ihrer drei Hauptprodukte. Durch die Umwandlung von Abfall in diese Produkte unterstützt sie sowohl die Energieunabhängigkeit als auch eine Kreislaufwirtschaft.

Energiegewinnung mit Synthesegas und Bio-Öl

Die Pyrolyse erzeugt ein brennbares Gas (Synthesegas) und einen flüssigen Brennstoff (Bio-Öl). Nach der Raffination können beide zur Erzeugung von Strom oder Wärme genutzt werden, wodurch ein Abfallstrom effektiv in eine lokale Energiequelle umgewandelt wird.

Dies verringert die Abhängigkeit von fossilen Brennstoffen und bietet eine nachhaltige Verwertungsmöglichkeit für nicht recycelbare Materialien.

Erzeugung von Bodenverbesserern mit Bio-Kohle

Der feste Rückstand der Pyrolyse ist ein stabiles, kohlenstoffreiches Material, das als Bio-Kohle bezeichnet wird. Wenn es dem Boden zugesetzt wird, kann es die Wasserspeicherung, die Nährstoffverfügbarkeit und die allgemeine Bodengesundheit verbessern.

Entscheidend ist, dass Bio-Kohle als eine Form der Kohlenstoffsequestrierung wirkt, indem sie Kohlenstoff über Jahrhunderte im Boden bindet und so zur Minderung des Klimawandels beiträgt. Sie kann auch als Ausgangsstoff für die Herstellung von hochwertiger Aktivkohle dienen.

Rückgewinnung von Materialien für eine Kreislaufwirtschaft

Bei bestimmten Abfallströmen wie Kunststoffen und Gummi kann die Pyrolyse diese in ihre grundlegenden chemischen Bestandteile zerlegen. Diese zurückgewonnenen Materialien können dann als Ausgangsstoff für die Herstellung neuer Kunststoffe oder anderer Chemikalien dienen.

Dieser Prozess reduziert den Bedarf an neuen Rohstoffen, verringert die Umweltauswirkungen der Gewinnung und schließt den Kreislauf in einer Kreislaufwirtschaft.

Verständnis der Kompromisse und Herausforderungen

Obwohl vielversprechend, ist die Pyrolyse kein Allheilmittel. Eine nüchterne Bewertung erfordert das Verständnis ihrer betrieblichen und wirtschaftlichen Hürden.

Erheblicher Energiebedarf

Die Pyrolyse ist ein energieintensiver Prozess, der das Erhitzen von Materialien auf sehr hohe Temperaturen erfordert. Damit das System ökologisch und ökonomisch positiv ist, muss die aus den Erzeugnissen gewonnene Energie die durch den Prozess verbrauchte Energie übersteigen.

Hohe Investitionskosten

Die Anfangsinvestition für eine Pyrolyseanlage, einschließlich des Reaktors, der Steuerungssysteme und der Anlagen zur Produktveredelung, kann erheblich sein. Diese hohe Eintrittsbarriere kann es für kleinere Kommunen oder Unternehmen schwierig machen, sie einzuführen.

Die Notwendigkeit einer präzisen Prozesskontrolle

Die Effizienz und Produktqualität hängen stark von der Einhaltung spezifischer Prozessbedingungen wie Temperatur, Aufheizrate und Konsistenz des Einsatzmaterials ab. Jede Abweichung kann zu minderwertigen Produkten oder Prozesseffizienzverlusten führen.

Reinigung der Folgeprodukte

Das rohe Synthesegas, Bio-Öl und Bio-Kohle sind selten rein genug für den sofortigen Einsatz. Sie erfordern oft eine erhebliche Trennung und Reinigung, bevor sie verkauft oder als Brennstoff oder chemischer Ausgangsstoff verwendet werden können, was die Komplexität und die Kosten des Betriebs erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Einführung der Pyrolyse erfordert die Ausrichtung der Technologie auf ein spezifisches strategisches Ziel. Ihr Wert ist nicht universell, sondern hängt vollständig von Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf der Deponievermeidung liegt: Die Pyrolyse ist eine äußerst wirksame Methode, um das Volumen und die Masse fester Abfälle, die entsorgt werden müssen, drastisch zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Umsatzgenerierung liegt: Der Erfolg hängt von Ihrer Fähigkeit ab, die Bio-Öl-, Synthesegas- und Bio-Kohle-Erzeugnisse effizient zu veredeln und stabile Märkte dafür zu finden.

- Wenn Ihr Hauptaugenmerk auf ökologischer Nachhaltigkeit liegt: Entscheidend ist sicherzustellen, dass das System netto energiegewinnend ist und dass die Emissionen über den gesamten Lebenszyklus – vom Transport bis zur Verarbeitung – geringer sind als bei alternativen Entsorgungsmethoden.

Bei korrekter Anwendung ist die Pyrolyse ein leistungsstarkes Instrument, um unsere Beziehung zu Abfällen von einer reinen Entsorgung zu einer Ressourcengewinnung zu verändern.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Warum es im Abfallmanagement wichtig ist |

|---|---|

| Kernprozess | Erhitzt Abfall ohne Sauerstoff und verhindert so schädliche Emissionen durch Verbrennung. |

| Haupt-Einsatzstoffe | Verarbeitet schwer recycelbare Materialien wie Kunststoffe, Reifen und Biomasse. |

| Wertvolle Erzeugnisse | Produziert Bio-Öl & Synthesegas (für Energie), Bio-Kohle (für Bodengesundheit) und zurückgewonnene Chemikalien. |

| Hauptvorteil | Wandelt Abfall von einer Entsorgungskostenstelle in eine Quelle für Umsatz und nachhaltige Ressourcen um. |

| Wichtige Überlegung | Erfordert erheblichen Energieeinsatz und Kapitalinvestitionen für einen effizienten Betrieb. |

Sind Sie bereit, Ihren Abfallstrom in wertvolle Ressourcen umzuwandeln?

KINTEK ist spezialisiert auf die Bereitstellung robuster Laborausrüstung und Verbrauchsmaterialien, die für die Forschung, Entwicklung und Optimierung von Pyrolyseverfahren unerlässlich sind. Unabhängig davon, ob Sie Einsatzstoffe analysieren, Prozessparameter testen oder Endprodukte veredeln, unsere Lösungen helfen Ihnen, eine effiziente und skalierbare Abfallwertschöpfung zu erreichen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Ausrüstung Ihre spezifischen Ziele im Bereich Abfallmanagement und Kreislaufwirtschaft unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Welche Ausrüstungsanforderungen gibt es für das Beladen von Platin (Pt) auf Verbundträger? Präzises Rühren für hohe Dispersion

- Warum sind beim Sintern von Edelstählen hohe Temperaturen erforderlich? Erzielen Sie reine, hochdichte Ergebnisse

- Wie steuern Hochtemperatur-Reaktionsöfen In-situ-MMCs? Beherrschung von Materialpräzision und struktureller Integrität

- Welche Temperatur wird für die Pyrolyse von Abfällen benötigt? Ein Leitfaden zur Optimierung Ihres Waste-to-Value-Prozesses

- Bei welcher Temperatur wird konventionelle Pyrolyse durchgeführt? Entdecken Sie die richtige Temperatur für Ihr gewünschtes Produkt