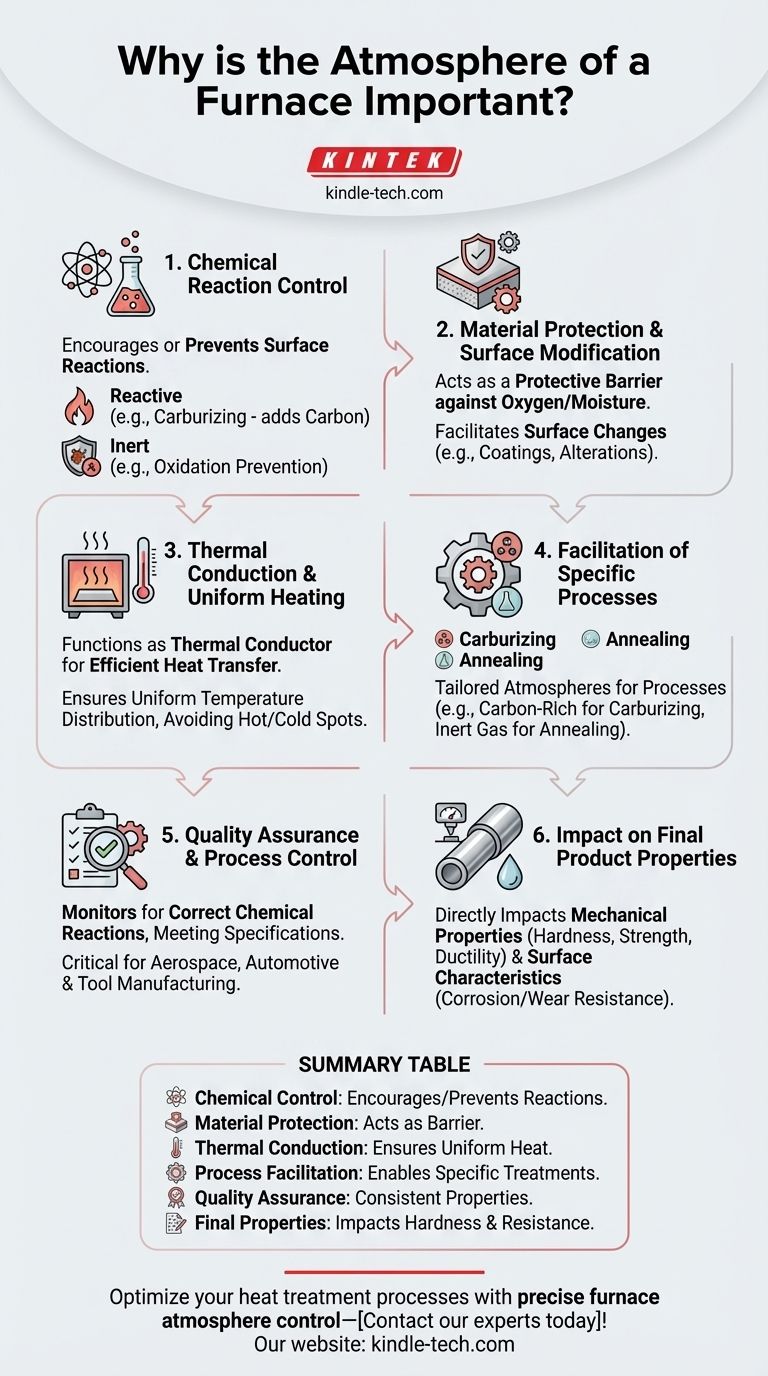

Die Atmosphäre in einem Ofen ist entscheidend, da sie die chemischen und physikalischen Eigenschaften der zu behandelnden Materialien direkt beeinflusst. Sie kann Materialien vor unerwünschten Oberflächenreaktionen schützen oder spezifische chemische Veränderungen, wie Härten oder Aufkohlen, erleichtern. Eine ordnungsgemäße Steuerung der Ofenatmosphäre gewährleistet eine gleichmäßige Temperaturverteilung, verhindert Verunreinigungen und erzielt die gewünschten Materialeigenschaften. Zusätzlich kann die Atmosphäre als Wärmeleiter fungieren und Wärme effizient an das Werkstück übertragen. Die Überwachung und Steuerung der Ofenatmosphäre sind unerlässlich, um die Qualität und die Spezifikationen der behandelten Materialien sicherzustellen, was sie zu einem kritischen Faktor in industriellen Prozessen wie der Wärmebehandlung macht.

Erläuterte Kernpunkte:

-

Steuerung chemischer Reaktionen:

- Die Ofenatmosphäre kann chemische Reaktionen auf der Materialoberfläche entweder fördern oder verhindern. Zum Beispiel:

- Reaktive Atmosphären: Werden in Prozessen wie dem Aufkohlen verwendet, bei dem die Atmosphäre Kohlenstoff an die Metalloberfläche abgibt, um diese zu härten.

- Inerte Atmosphären: Schützen Materialien vor Oxidation oder anderen schädlichen Reaktionen und bewahren ihre Integrität.

- Ohne ordnungsgemäße Kontrolle können unerwünschte Reaktionen (z. B. Oxidation, Entkohlung) die Teile für ihren vorgesehenen Zweck ungeeignet machen.

- Die Ofenatmosphäre kann chemische Reaktionen auf der Materialoberfläche entweder fördern oder verhindern. Zum Beispiel:

-

Materialschutz und Oberflächenmodifikation:

- Die Atmosphäre kann als Schutzbarriere wirken und schädliche Elemente wie Sauerstoff oder Feuchtigkeit daran hindern, mit dem Material zu reagieren.

- Alternativ kann sie Oberflächenveränderungen erleichtern, wie die Bildung von Schutzschichten oder die Einführung spezifischer Elemente zur Veränderung der Materialeigenschaften.

-

Wärmeleitung und gleichmäßige Erwärmung:

- Die Ofenatmosphäre kann als Wärmeleiter fungieren und Wärme von den Ofenwänden auf das Werkstück übertragen. Dies gewährleistet eine gleichmäßige Temperaturverteilung innerhalb der Kammer, was für konsistente Materialeigenschaften entscheidend ist.

- Eine ordnungsgemäße Luftzirkulation und Temperaturkontrolle sind unerlässlich, um heiße oder kalte Stellen zu vermeiden, die zu einer ungleichmäßigen Behandlung führen könnten.

-

Erleichterung spezifischer Prozesse:

- Für spezifische Wärmebehandlungsprozesse sind unterschiedliche Ofenatmosphären erforderlich. Zum Beispiel:

- Aufkohlen: Erfordert eine kohlenstoffreiche Atmosphäre, um die Oberfläche von Stahl zu härten.

- Glühen: Verwendet oft inerte Gase wie Stickstoff oder Argon, um Oxidation zu verhindern.

- Die Möglichkeit, die Atmosphäre durch ein zweites gasförmiges Medium zu ersetzen, ermöglicht die Schaffung spezialisierter Oberflächenveredelungen oder chemischer Veränderungen.

- Für spezifische Wärmebehandlungsprozesse sind unterschiedliche Ofenatmosphären erforderlich. Zum Beispiel:

-

Qualitätssicherung und Prozesskontrolle:

- Die ordnungsgemäße Überwachung und Steuerung der Ofenatmosphäre stellt sicher, dass die gewünschten chemischen Reaktionen korrekt ablaufen und die erforderlichen Spezifikationen für die behandelten Materialien erfüllt werden.

- Dies ist besonders wichtig in Branchen, in denen die Materialleistung kritisch ist, wie z. B. Luft- und Raumfahrt, Automobilindustrie und Werkzeugherstellung.

-

Auswirkungen auf die Endprodukteigenschaften:

- Die Ofenatmosphäre beeinflusst direkt die mechanischen Eigenschaften (z. B. Härte, Festigkeit, Duktilität) und Oberflächeneigenschaften (z. B. Korrosionsbeständigkeit, Verschleißfestigkeit) der behandelten Materialien.

- Eine gut kontrollierte Atmosphäre stellt sicher, dass das Endprodukt die notwendigen Standards erfüllt und in seiner vorgesehenen Anwendung zuverlässig funktioniert.

Durch das Verständnis und die Kontrolle der Ofenatmosphäre können Hersteller präzise und wiederholbare Ergebnisse erzielen und so die Qualität und Leistung der behandelten Materialien sicherstellen. Dies macht die Ofenatmosphäre zu einem kritischen Faktor in industriellen Wärmebehandlungsprozessen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Rolle in der Ofenatmosphäre |

|---|---|

| Steuerung chemischer Reaktionen | Fördert oder verhindert Oberflächenreaktionen (z. B. Aufkohlen, Oxidationsschutz). |

| Materialschutz | Wirkt als Barriere gegen schädliche Elemente wie Sauerstoff oder Feuchtigkeit. |

| Wärmeleitung | Gewährleistet eine gleichmäßige Wärmeverteilung, verhindert heiße oder kalte Stellen. |

| Prozessförderung | Ermöglicht spezifische Behandlungen wie Aufkohlen oder Glühen mit maßgeschneiderten Atmosphären. |

| Qualitätssicherung | Gewährleistet konsistente Materialeigenschaften und die Einhaltung von Spezifikationen. |

| Endprodukteigenschaften | Beeinflusst direkt Härte, Festigkeit, Korrosionsbeständigkeit und Verschleißfestigkeit von Materialien. |

Optimieren Sie Ihre Wärmebehandlungsprozesse mit präziser Ofenatmosphärenkontrolle – kontaktieren Sie noch heute unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Nachteile eines Inertgassystems? Verständnis der Sicherheits- und Betriebsrisiken

- Warum wird für die thermische Alterung von Edelstahl ein Hochtemperatur-Ofen mit Inertgas-Schutz benötigt?

- Welche Rolle spielen Hochvakuum- oder atmosphärenkontrollierte Hochtemperaturöfen beim Sintern von UO2-BeO-Verbundwerkstoffen?

- Wie wird ein Atmosphärenofen zur Bewertung der CO2-Toleranz eingesetzt? Testen von Bi-dotierten Sauerstofftransportmembranen

- Was ist der Zweck der Aufrechterhaltung eines kontinuierlichen Argonstroms? Optimieren Sie die PLAP-Rückgewinnung mit hochreinem Aluminium

- Wie bietet hochreines, strömendes Argon Schutz während der Cr-Al-C-Glühung? Gewährleistung einer überlegenen MAX-Phasenintegrität

- Warum wird für Kupferhohlfasermembranen ein Hochtemperatur-Atmosphäre-Ofen mit Wasserstoffumgebung benötigt?

- Was ist der Temperaturbereich für das Hartlöten mit Silber? Optimieren Sie Ihren Metallfügeprozess