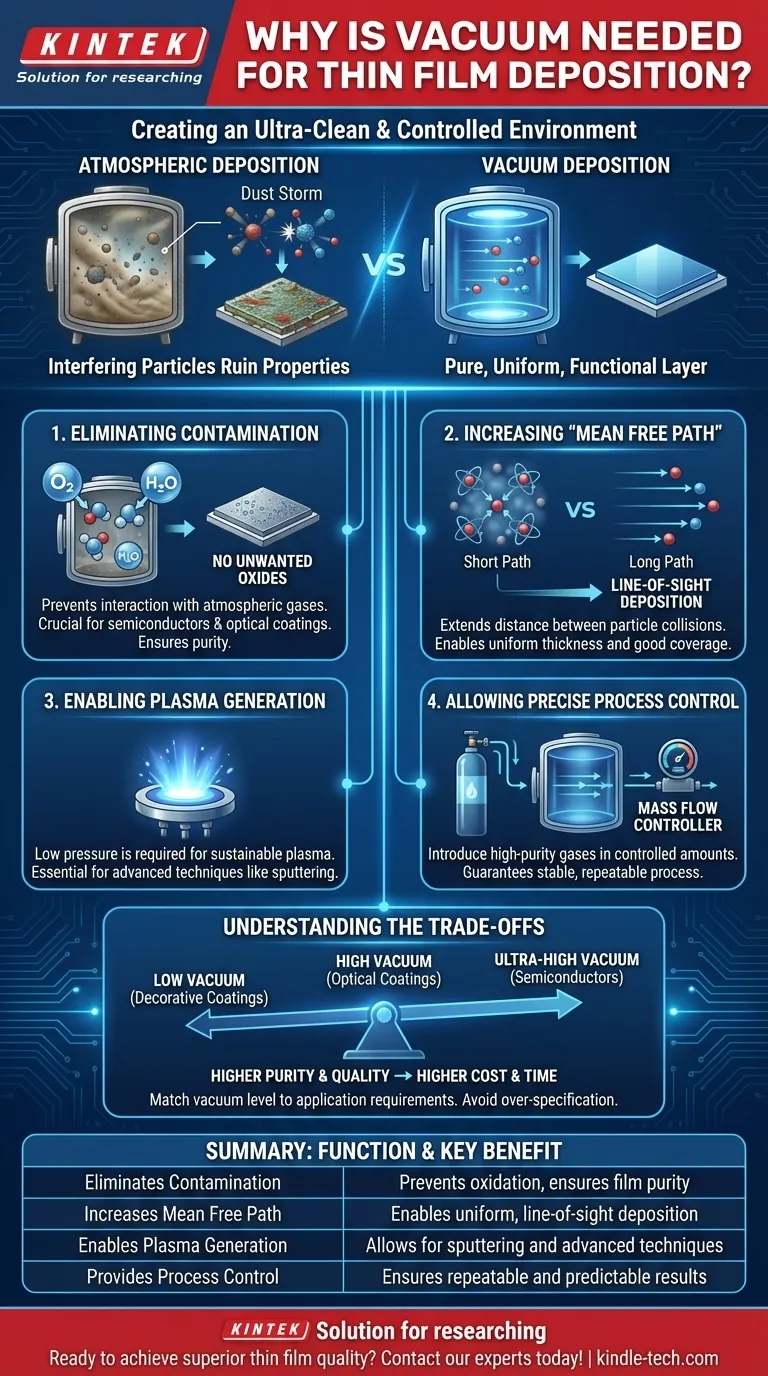

Im Grunde genommen ist Vakuum für die Dünnschichtabscheidung erforderlich, um eine ultrareine und kontrollierte Umgebung zu schaffen. Dies stellt sicher, dass nur das gewünschte Material auf die Zieloberfläche (das Substrat) abgeschieden wird, wodurch eine Kontamination durch atmosphärische Gase wie Sauerstoff, Stickstoff und Wasserdampf verhindert wird, die andernfalls die Eigenschaften des Films ruinieren würden.

Eine Dünnschicht ohne Vakuum herzustellen, ist, als würde man versuchen, eine mikroskopische Schaltung während eines Staubsturms zu lackieren. Das Vakuum entfernt den gesamten störenden „Staub“ – die atmosphärischen Partikel –, sodass das abgeschiedene Material eine reine, gleichmäßige und funktionale Schicht bilden kann.

Die Kernfunktionen des Vakuums bei der Abscheidung

Die Vakuumumgebung ist nicht nur leerer Raum; sie ist eine aktive und wesentliche Komponente des Abscheidungsprozesses. Sie erfüllt vier Hauptfunktionen, die die Qualität, Reinheit und Struktur des Endfilms direkt beeinflussen.

Funktion 1: Eliminierung von Kontamination

Die atmosphärische Luft ist dicht mit hochreaktiven Partikeln. Gase wie Sauerstoff und Wasserdampf reagieren sofort sowohl mit dem Abscheidungsmaterial als auch mit der Substratoberfläche.

Dies führt zur Bildung unerwünschter Oxide und anderer Verbindungen innerhalb des Films. Bei Anwendungen wie Halbleitern oder optischen Beschichtungen können selbst winzige Mengen an Verunreinigungen die elektrischen oder optischen Eigenschaften des Films vollständig verändern und ihn unbrauchbar machen.

Funktion 2: Erhöhung des „Mittleren freien Weges“

Der mittlere freie Weg ist die durchschnittliche Strecke, die ein Teilchen zurücklegen kann, bevor es mit einem anderen Teilchen kollidiert. In der Atmosphäre ist diese Entfernung extrem kurz – Nanometer.

Durch die Erzeugung eines Vakuums reduzieren wir die Dichte der Gasmoleküle drastisch und verlängern den mittleren freien Weg auf Meter. Dies stellt sicher, dass Atome aus der Abscheidungsquelle in einer geraden, ununterbrochenen Linie zum Substrat wandern, ein Zustand, der als Sichtlinienabscheidung (line-of-sight deposition) bekannt ist. Dies ist entscheidend für die Erzielung einer gleichmäßigen Filmdicke und einer guten Abdeckung komplexer Oberflächenstrukturen.

Funktion 3: Ermöglichung der Plasmaerzeugung

Viele fortschrittliche Abscheidungstechniken, insbesondere das Sputtern, beruhen auf der Erzeugung eines Plasmas. Plasma ist ein Aggregatzustand, bei dem Gasatome ionisiert werden, und kann nur bei sehr niedrigem Druck aufrechterhalten werden.

Der Versuch, bei atmosphärischem Druck ein stabiles Plasma zu erzeugen, ist für diese Prozesse unmöglich. Die Vakuumkammer bietet die Niederdruckumgebung, die erforderlich ist, um das Plasma zu initiieren und zu steuern, das verwendet wird, um Material von einem Quelltarget zu entfernen.

Funktion 4: Ermöglichung einer präzisen Prozesskontrolle

Sobald unerwünschte atmosphärische Gase entfernt sind, wird die Vakuumkammer zu einer leeren Leinwand. Dies ermöglicht es Ingenieuren, spezifische, hochreine Prozessgase (wie Argon beim Sputtern) in präzise kontrollierten Mengen zuzuführen.

Mithilfe von Massendurchflussreglern kann die Zusammensetzung und der Druck der Kammerumgebung mit extremer Genauigkeit gesteuert werden. Dies garantiert, dass der Abscheidungsprozess stabil, vorhersagbar und vor allem bei jedem Durchlauf wiederholbar ist.

Verständnis der Kompromisse

Obwohl Vakuum unerlässlich ist, stellt der erforderliche Grad des Vakuums einen Kompromiss zwischen Kosten, Zeit und der gewünschten Filmqualität dar. Höhere Reinheit erfordert eine größere Investition.

Vakuumgrade sind wichtig

Nicht alle Prozesse erfordern den gleichen Vakuumgrad. Ein „Niedervakuum“ kann für eine einfache dekorative Beschichtung ausreichen, während ein Halbleiterbauelement ein Ultrahochvakuum (UHV) benötigt, um die erforderliche elektronische Reinheit zu erreichen.

Die Kosten der Reinheit

Das Erreichen höherer Vakuumgrade (Hochvakuum und Ultrahochvakuum) erfordert anspruchsvollere und teurere Pumpsysteme und Instrumente. Es erhöht auch die „Pump-Down“-Zeit, die benötigt wird, um die Kammer zu evakuieren, bevor die Abscheidung beginnen kann, was den Produktionsdurchsatz und die Kosten beeinflusst.

Der Schlüssel liegt darin, den Vakuumgrad an die spezifischen Anforderungen der Anwendung des Films anzupassen und unnötige Kosten und Zeit durch Überdimensionierung zu vermeiden.

Wie man den richtigen Ansatz wählt

Die Wahl des Vakuumgrades wird ausschließlich durch die Endverwendung der Dünnschicht bestimmt. Es gibt keine Einheitslösung.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung oder Quantengeräten liegt: Ultrahochvakuum (UHV) ist nicht verhandelbar, um extreme Reinheit und perfekte Materialzusammensetzung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsoptikbeschichtungen liegt: Hochvakuum (HV) ist entscheidend, um Kontaminationen zu minimieren, die sonst Licht absorbieren oder streuen würden.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Schutz- oder Dekorationsbeschichtungen liegt: Ein Vakuum niedrigerer industrieller Güte ist oft ausreichend, um eine starke Oxidation zu verhindern und die grundlegende Haftung zu gewährleisten, wobei Leistung und Kosten abgewogen werden.

Letztendlich ist das Vakuum das unsichtbare Fundament, auf dem die moderne Dünnschichttechnologie aufgebaut ist und das die Schaffung von Materialien ermöglicht, die unsere technologische Welt definieren.

Zusammenfassungstabelle:

| Funktion des Vakuums | Hauptvorteil |

|---|---|

| Eliminiert Kontamination | Verhindert Oxidation und gewährleistet Filmreinheit |

| Erhöht den mittleren freien Weg | Ermöglicht gleichmäßige Sichtlinienabscheidung |

| Ermöglicht Plasmaerzeugung | Ermöglicht Sputtern und andere fortschrittliche Techniken |

| Bietet Prozesskontrolle | Gewährleistet wiederholbare und vorhersagbare Ergebnisse |

Bereit, überlegene Dünnschichtqualität in Ihrem Labor zu erzielen? Die richtige Vakuumumgebung ist die Grundlage des Erfolgs. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Vakuumlösungen und die fachkundige Unterstützung, die Sie für Halbleiter-, optische oder Schutzbeschichtungsanwendungen benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihren Abscheidungsprozess für Reinheit und Leistung zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist die CVD-Methode für Kohlenstoffnanoröhren? Nanoröhren präzise aus Gas aufbauen

- Wie stellt man CVD-Diamanten her? Züchten Sie Ihre eigenen im Labor gezüchteten Diamanten mit Präzision

- Was ist die vollständige Bezeichnung von CVD in der Physik? Ein Leitfaden zur chemischen Gasphasenabscheidung

- Welche Vorteile bieten CVD-Öfen für Wf/W-Verbundwerkstoffe? Erhaltung der Fasenduktilität und Grenzflächenintegrität

- Was ist Atomlagenabscheidung (ALD) und warum ist sie entscheidend für fortschrittliche CMOS-Technologien? Beherrschen Sie Nanometerpräzision

- Was ist der chemische Gasphasenabscheidungsprozess? Hochwertige Dünnschichten auf komplexen Oberflächen wachsen lassen

- Wie optimieren chemische Gasphasenabscheidungssysteme (CVD) Hochleistungs-Dünnschichten mit Eigenspannung? Beherrschen Sie die atomare Präzision

- Was ist die Hauptfunktion eines CVD-Systems bei der LDIP-Herstellung? Ingenieurwesen von superhydrophoben Mikro-Nano-Strukturen