Pyrolyse gilt als nachhaltige Technologie, da sie minderwertige Abfallströme, wie nicht recycelbare Kunststoffe und landwirtschaftliche Biomasse, chemisch in wertvolle Ressourcen wie Brennstoff, Chemikalien und kohlenstoffreiche Feststoffe umwandelt. Sie dient als wichtige Säule der Kreislaufwirtschaft, indem sie Abfälle von Deponien fernhält, Treibhausgasemissionen im Vergleich zu Alternativen wie der Verbrennung reduziert und erneuerbare Energie und Materialien schafft. Ihre wahre Nachhaltigkeit ist jedoch nicht automatisch gegeben und hängt stark vom verwendeten Ausgangsmaterial, der Prozesseffizienz und der endgültigen Anwendung ihrer Produkte ab.

Das Kernprinzip, das die Pyrolyse zu einer nachhaltigen Option macht, ist ihre Fähigkeit, als Brückentechnologie zu fungieren. Sie schließt den Kreislauf zwischen Abfallentsorgung und Ressourcenschaffung und verwandelt eine Umweltbelastung in ein wertvolles Gut innerhalb eines Kreislaufwirtschaftsmodells.

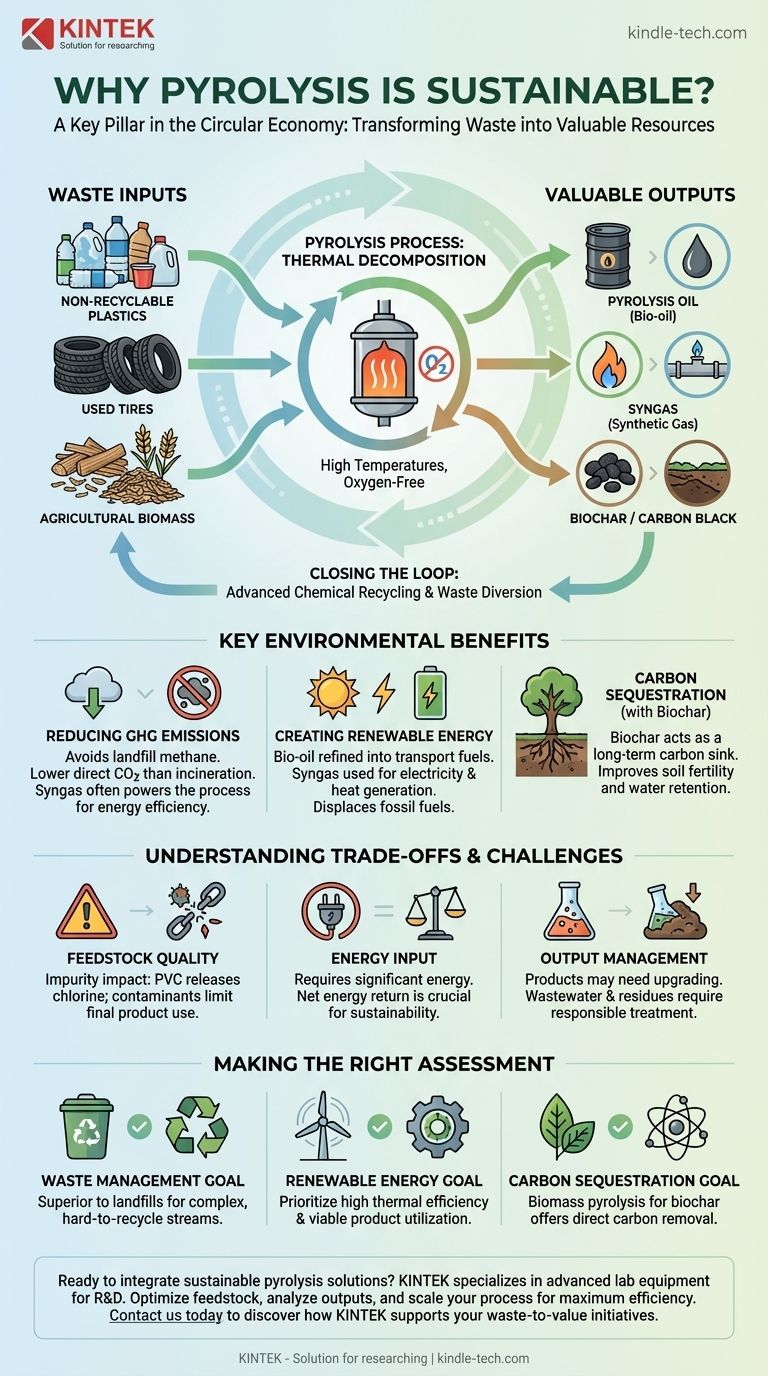

Wie Pyrolyse eine Kreislaufwirtschaft antreibt

Pyrolyse ist ein Prozess der thermischen Zersetzung, bei dem Materialien bei hohen Temperaturen in einer sauerstofffreien Umgebung abgebaut werden. Im Gegensatz zur Verbrennung (Inzineration) verbrennt dieser Prozess das Material nicht, sondern wandelt es chemisch in neue, wertvolle Substanzen um.

Abfall in Wert verwandeln

Die Hauptfunktion der Pyrolyse besteht darin, den in Abfällen gespeicherten Wert freizusetzen. Sie nimmt Materialien, die das Ende ihrer Lebensdauer erreicht haben, und zerlegt sie in grundlegende Bestandteile.

- Ausgangsmaterialien: Gängige Materialien sind Altkunststoffe, Altreifen und organische Biomasse wie Hackschnitzel oder Erntereste.

- Produkte: Der Prozess liefert drei Hauptprodukte: Pyrolyseöl (oder Bioöl), ein synthetisches Gas namens Synthesegas und einen festen Kohlenstoffrückstand, der als Biokohle (aus Biomasse) oder Industrieruß (aus Reifen/Kunststoffen) bekannt ist.

Ermöglichung von fortschrittlichem chemischem Recycling

Für Kunststoffe stellt die Pyrolyse eine Form des fortschrittlichen oder chemischen Recyclings dar. Sie kann gemischte und kontaminierte Kunststoffströme verarbeiten, die für das traditionelle mechanische Recycling ungeeignet sind.

Der Prozess zerlegt Polymere in ihre grundlegenden Kohlenwasserstoff-Bausteine. Diese können dann als Ausgangsmaterial für die Herstellung neuer Kunststoffe in Neuware-Qualität verwendet werden, wodurch der Kreislauf der Kunststoffproduktion effektiv geschlossen wird.

Abfall von Deponien fernhalten

Deponien sind eine erhebliche Quelle der Umweltverschmutzung. Sie setzen Methan, ein potentes Treibhausgas, frei und können zu Boden- und Grundwasserverunreinigungen führen.

Durch die Verarbeitung von Abfällen, die sonst auf Deponien landen würden, mindert die Pyrolyse diese Umweltrisiken direkt. Dies ist besonders kritisch für Materialien wie Kunststoffe und Reifen, die nicht leicht biologisch abbaubar sind.

Wesentliche Umweltvorteile

Bei korrekter Implementierung bietet ein Pyrolysesystem deutliche Vorteile gegenüber herkömmlichen Abfallmanagement- und Energieerzeugungsmethoden.

Reduzierung der Treibhausgasemissionen

Im Vergleich zu den Alternativen weist die Pyrolyse oft eine bessere CO2-Bilanz auf. Sie vermeidet die Methanemissionen von Deponien und kann geringere direkte CO2-Emissionen als die Verbrennung haben.

Darüber hinaus wird das erzeugte Synthesegas typischerweise zur Eigenversorgung des Pyrolyseprozesses verwendet, wodurch der Bedarf an externen fossilen Brennstoffen reduziert und die Nettoenergiebilanz des Systems verbessert wird.

Schaffung erneuerbarer Energiequellen

Die Produkte der Pyrolyse sind effektive Energieträger. Pyrolyseöl kann zu Transportkraftstoffen wie Diesel raffiniert oder in Kesseln und Öfen verwendet werden, wodurch konventionelle fossile Brennstoffe ersetzt werden. Synthesegas kann in Motoren oder Turbinen verbrannt werden, um Strom und Wärme zu erzeugen.

Herstellung von kohlenstoffbindender Biokohle

Wenn Biomasse das Ausgangsmaterial ist, ist das feste Nebenprodukt Biokohle. Dies ist eine hochstabile Form von Kohlenstoff, die der Zersetzung Hunderte oder Tausende von Jahren widersteht.

Wenn diese Biokohle dem Ackerboden zugesetzt wird, fungiert sie als starke Kohlenstoffsenke, die aktiv CO2 aus der Atmosphäre entfernt. Sie verbessert auch die Bodenfruchtbarkeit und Wasserspeicherung, was einen zusätzlichen Nutzen für die Landwirtschaft schafft.

Verständnis der Kompromisse und Herausforderungen

Die Nachhaltigkeit der Pyrolyse ist nicht garantiert. Es handelt sich um einen komplexen industriellen Prozess mit kritischen Abhängigkeiten und potenziellen Nachteilen, die gemanagt werden müssen.

Die Qualität des Ausgangsmaterials ist entscheidend

Die Zusammensetzung des Abfall-Ausgangsmaterials hat einen massiven Einfluss auf den Prozess. Verunreinigungen wie PVC-Kunststoff können Chlor freisetzen, das korrosive Säuren erzeugt, die Geräte beschädigen und gefährliche Nebenprodukte produzieren. Schwermetalle oder andere Verunreinigungen können in den Endprodukten landen und deren Verwendung einschränken.

Energiebedarfsanforderungen

Die Pyrolyse erfordert eine erhebliche Energiemenge, um ihre hohen Betriebstemperaturen zu erreichen und aufrechtzuerhalten. Die Nachhaltigkeit eines Systems hängt von seiner Nettoenergieausbeute ab. Wenn es mehr Energie aus externen fossilen Brennstoffen verbraucht, als es produziert, ist sein Umweltnutzen stark beeinträchtigt.

Management von Produkten und Rückständen

Die Produkte der Pyrolyse sind nicht immer sofort gebrauchsfertig. Pyrolyseöl ist beispielsweise oft sauer und instabil und erfordert eine erhebliche und kostspielige Aufbereitung, bevor es als raffineriegerechter Rohstoff verwendet werden kann. Abwasser und feste Rückstände müssen ebenfalls verantwortungsvoll behandelt und entsorgt werden.

Die richtige Bewertung für Ihr Ziel treffen

Die Bewertung der Nachhaltigkeit eines Pyrolyseprojekts erfordert einen Blick über die Kerntechnologie hinaus auf ihre spezifische Anwendung, Energiebilanz und Integration in die lokale Wirtschaft.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft liegt: Pyrolyse bietet eine überlegene Alternative zu Deponien für spezifische, schwer zu recycelnde Abfallströme wie gemischte Kunststoffe, Reifen oder kontaminierte Biomasse.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung erneuerbarer Energien liegt: Priorisieren Sie Systeme mit hoher thermischer Effizienz und einem klaren, wirtschaftlich tragfähigen Plan für die Aufbereitung und Nutzung des resultierenden Pyrolyseöls und Synthesegases.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffbindung liegt: Biomassepyrolyse, die Biokohle für die Bodenausbringung produziert, bietet einen der direktesten und überprüfbarsten Wege zur langfristigen Kohlenstoffentfernung und -speicherung.

Letztendlich ist ein wirklich nachhaltiger Pyrolysebetrieb einer, der sorgfältig als integriertes System konzipiert ist und auf die Reinheit des Ausgangsmaterials, die Energieeffizienz und die hochwertigste Nutzung aller seiner Produkte optimiert ist.

Zusammenfassungstabelle:

| Aspekt | Schlüsselfaktor | Auswirkungen auf die Nachhaltigkeit |

|---|---|---|

| Ausgangsmaterial | Nicht recycelbare Kunststoffe, Biomasse | Leitet Abfälle von Deponien ab, ermöglicht Kreislaufwirtschaft |

| Prozess | Thermische Zersetzung ohne Sauerstoff | Verhindert schädliche Emissionen durch Verbrennung |

| Produkte | Pyrolyseöl, Synthesegas, Biokohle | Erzeugt erneuerbare Energie und kohlenstoffbindende Materialien |

| Effizienz | Nettoenergiebilanz und Produktqualität | Bestimmt den gesamten Umweltnutzen |

Bereit, nachhaltige Pyrolyselösungen in Ihre Betriebsabläufe zu integrieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, die auf die Pyrolyseforschung und -entwicklung zugeschnitten sind. Egal, ob Sie das Ausgangsmaterial optimieren, Produkte analysieren oder Ihren Prozess skalieren, unsere Präzisionswerkzeuge helfen Ihnen, Effizienz und Nachhaltigkeit zu maximieren. Kontaktieren Sie uns noch heute, um zu erfahren, wie KINTEK Ihre Waste-to-Value-Initiativen mit zuverlässigen, leistungsstarken Laborlösungen unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Was ist die Funktion von Aluminiumoxidröhren und Aluminiumoxidwolle in einem Pyrolyseofen? Optimieren Sie die Qualität Ihrer Biokohleproduktion

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?