Kurz gesagt: Die Dünnschichtabscheidung erfordert ein Vakuum, um zwei grundlegende Probleme zu lösen: Kollisionen und Kontamination. Durch die Entfernung der überwiegenden Mehrheit der Luftmoleküle aus einer Kammer schaffen wir eine kontrollierte Umgebung, die es dem Abscheidungsmaterial ermöglicht, ungehindert zu seinem Ziel zu gelangen, und unerwünschte chemische Reaktionen verhindert, die sonst die Eigenschaften des Films ruinieren würden.

Der Hauptzweck eines Vakuums bei der Dünnschichtabscheidung besteht darin, eine „saubere Autobahn“ für das Material zu schaffen, das von einer Quelle zu einem Substrat wandert. Ohne sie wäre der Prozess so, als würde man versuchen, bei einem Hurrikan zu sprühen, was zu einem kontaminierten, ungleichmäßigen und funktional nutzlosen Film führen würde.

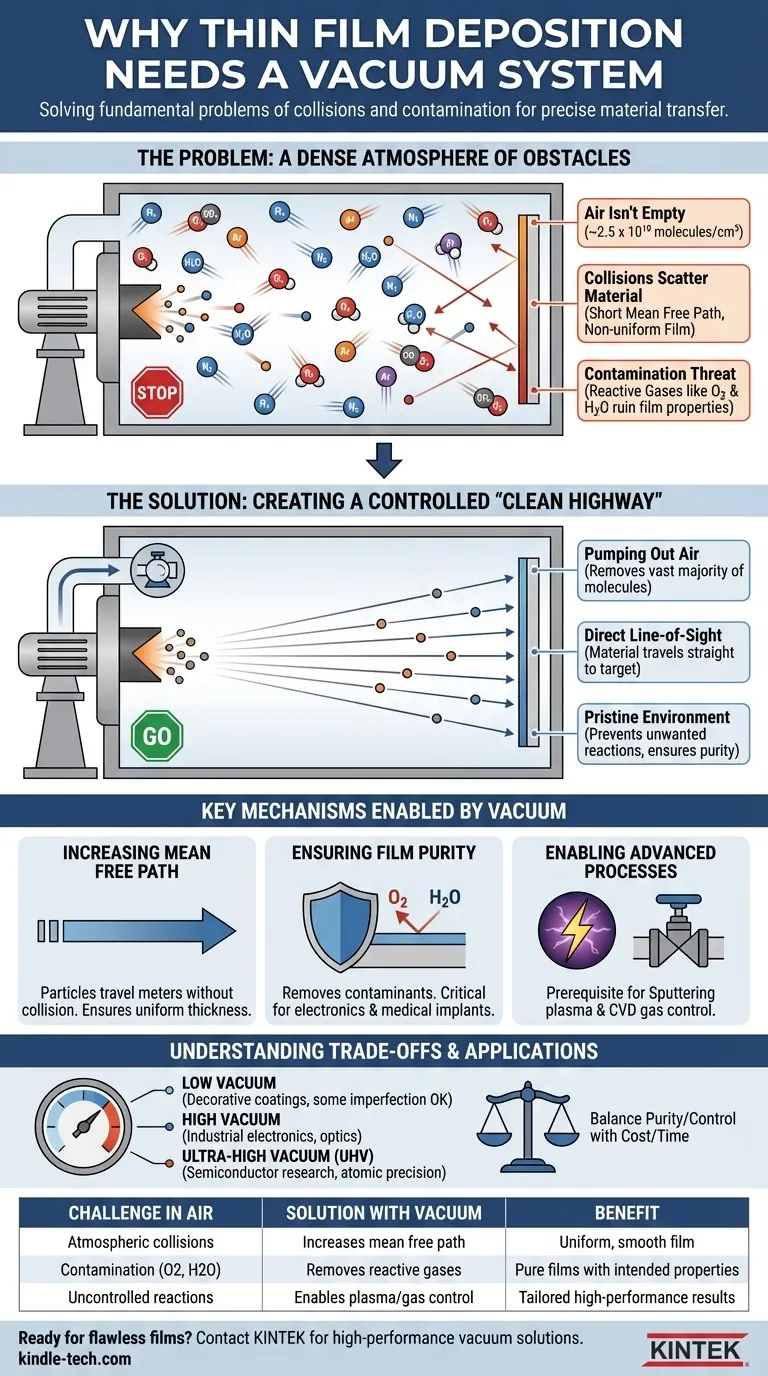

Das Problem: Eine Atmosphäre voller Hindernisse

Um zu verstehen, warum ein Vakuum nicht verhandelbar ist, muss man zunächst erkennen, dass die Luft um uns herum nicht leer ist. Es ist ein dichtes Meer von Partikeln, die der Präzision, die für die Herstellung von Dünnschichten erforderlich ist, feindlich gesinnt sind.

Luft ist nicht leer

Der normale atmosphärische Druck ist das Ergebnis unzähliger Moleküle – hauptsächlich Stickstoff, Sauerstoff, Wasserdampf, Argon und Kohlendioxid –, die sich ständig bewegen und kollidieren. Bei diesem Druck befinden sich etwa 2,5 x 10¹⁹ Moleküle in jedem Kubikzentimeter.

Die Auswirkungen von Kollisionen

Bei Abscheidungsprozessen wie Sputtern oder Verdampfen werden Atome oder Moleküle eines Quellmaterials in Richtung eines Substrats ausgestoßen. In einer normalen Atmosphäre würden diese ausgestoßenen Partikel innerhalb von Mikrometern nach dem Verlassen ihrer Quelle mit Luftmolekülen kollidieren.

Diese Kollisionen streuen das Abscheidungsmaterial und verhindern, dass es in einer geraden, vorhersagbaren Linie das Substrat erreicht. Dies macht es unmöglich, einen gleichmäßigen, glatten Film zu erzeugen. Die durchschnittliche Strecke, die ein Partikel vor einer Kollision zurücklegen kann, wird als mittlere freie Weglänge bezeichnet, und ein Vakuum ist unerlässlich, um diesen Weg lang genug zu machen, um die Kammer zu durchqueren.

Die Gefahr der Kontamination

Selbst wenn etwas Material das Substrat erreichen würde, wäre es katastrophal kontaminiert. Reaktive Gase wie Sauerstoff und Wasserdampf sind besonders problematisch.

Sie reagieren leicht mit der heißen, frischen Oberfläche des wachsenden Films und dem Substrat selbst und bilden unerwünschte Oxide und andere Verbindungen. Diese Kontamination verändert die beabsichtigten elektrischen, optischen und mechanischen Eigenschaften des Films vollständig und macht ihn für Hochleistungsanwendungen wie Halbleiter oder medizinische Implantate unbrauchbar.

Die Lösung: Schaffung einer kontrollierten Umgebung

Ein Vakuumsystem dient nicht nur dazu, Luft zu entfernen, sondern auch dazu, die absolute Kontrolle über die Abscheidungsumgebung zu übernehmen. Durch das Abpumpen der atmosphärischen Gase ermöglichen wir die Physik, die für qualitativ hochwertiges Filwachstum erforderlich ist.

Erhöhung der mittleren freien Weglänge

Durch die Reduzierung des Drucks in der Kammer verringern wir die Anzahl der „Hindernis“-Moleküle drastisch. Dadurch wird die mittlere freie Weglänge der Abscheidungsatome von Nanometern auf viele Meter erhöht – weit länger als der Abstand von der Quelle zum Substrat.

Dies gewährleistet eine Sichtlinien-Flugbahn, wodurch sich das Material gleichmäßig und vorhersagbar auf dem Substrat abscheidet. Dies ist die Grundlage für die Herstellung von Filmen mit gleichmäßiger Dicke.

Gewährleistung der Filmreinheit

Das Abpumpen der Kammer entfernt die reaktiven Verunreinigungen wie Sauerstoff und Wasser. Dies schafft eine makellose Umgebung, in der der wachsende Film nur aus dem beabsichtigten Quellmaterial besteht.

Diese Reinheit ist entscheidend. Bei einem Mikroprozessor kann selbst eine geringe Menge an verirrten Sauerstoffatomen die Leistung eines Transistors ruinieren. Bei einem medizinischen Implantat ist eine reine, biokompatible Beschichtung für die Sicherheit unerlässlich.

Ermöglichung der Plasma- und Gaskontrolle

Für viele fortschrittliche Abscheidungsmethoden wie Sputtern und chemische Gasphasenabscheidung (CVD) ist ein Vakuum eine Voraussetzung. Beim Sputtern ist eine Umgebung mit niedrigem Druck erforderlich, um ein Plasma zu zünden und aufrechtzuerhalten, das verwendet wird, um das Quellmaterial zu bombardieren.

Bei der CVD wird zunächst ein Vakuum erzeugt, um die Kammer von Verunreinigungen zu reinigen. Anschließend werden spezifische Precursor-Gase bei sehr präzisen, niedrigen Drücken eingeleitet. Das Vakuum ermöglicht eine exakte Kontrolle über den Partialdruck jedes Reaktionsgases, was die chemische Reaktion und die endgültige Filmzusammensetzung bestimmt.

Verständnis der Kompromisse

Obwohl sie unerlässlich sind, bringt die Implementierung eines Vakuumsystems eigene praktische und wirtschaftliche Überlegungen mit sich. Das erforderliche Vakuumniveau hängt direkt von der Empfindlichkeit der Anwendung ab.

Vakuumniveau vs. Anwendung

Nicht alle Prozesse erfordern ein Ultrahochvakuum (UHV).

- Niedriges Vakuum: Oft ausreichend für einfachere Prozesse wie dekorative Beschichtungen auf Kunststoff, bei denen einige Unvollkommenheiten tolerierbar sind.

- Hochvakuum (HV): Der Standard für die meisten industriellen Elektronik-, optischen Beschichtungen und Metallisierungen.

- Ultrahochvakuum (UHV): Absolut notwendig für sensible Forschung, Molekularstrahlepitaxie (MBE) und die Halbleiterfertigung, bei der Kontamination auf atomarer Ebene zu Geräteausfällen führen kann.

Systemkomplexität und Kosten

Das Erreichen und Aufrechterhalten eines Vakuums führt zu erheblichen Kosten und Komplexität. Die Systeme umfassen teure Komponenten wie Turbomolekularpumpen, Ionenturbopumpen, Kryopumpen, Vakuumkammern und präzise Messgeräte. Je höher das erforderliche Vakuum, desto komplexer und teurer wird das System.

Prozesszeit und Durchsatz

Das Evakuieren einer Kammer auf einen niedrigen Druck dauert seine Zeit. Diese „Pump-Down-Zeit“ kann einen erheblichen Teil des gesamten Prozesszyklus ausmachen und den Produktionsdurchsatz direkt beeinflussen. Es besteht ein ständiger technischer Kompromiss zwischen der Qualität, die durch ein besseres Vakuum erzielt wird, und der Geschwindigkeit, die von der Produktion gefordert wird.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung über das Vakuumniveau ist immer eine Funktion des gewünschten Ergebnisses. Sie müssen den Bedarf an Reinheit und Kontrolle gegen die Zwänge von Kosten und Zeit abwägen.

- Wenn Ihr Hauptaugenmerk auf ultimativer Reinheit und atomarer Präzision liegt (z. B. Halbleiterforschung): Sie müssen in ein Ultrahochvakuum (UHV)-System investieren, um alle Kontaminationsquellen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf hochdurchsatzfähigen industriellen Beschichtungen liegt (z. B. Hartbeschichtungen auf Werkzeugen): Ein robustes Hochvakuumsystem (HV), das die Pump-Down-Zeit mit ausreichender Reinheit in Einklang bringt, ist die praktischste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Verbindungen mittels CVD liegt: Ihr System muss die präzise Gasfluss- und Druckkontrolle in einer Hochvakuumumgebung priorisieren.

Letztendlich ist die Kontrolle der Abscheidungsumgebung durch ein Vakuum der wichtigste Faktor, der die endgültige Qualität und Leistung Ihrer Dünnschicht bestimmt.

Zusammenfassungstabelle:

| Herausforderung in Luft | Lösung mit Vakuum | Vorteil |

|---|---|---|

| Atmosphärische Kollisionen streuen Partikel | Erhöht die mittlere freie Weglänge für direkte Sichtlinienwanderung | Gleichmäßige, glatte Filmdeposition |

| Kontamination durch Sauerstoff, Wasserdampf | Entfernt reaktive Gase für eine makellose Umgebung | Reine Filme mit beabsichtigten elektrischen/optischen Eigenschaften |

| Unkontrollierte Gasreaktionen | Ermöglicht präzise Plasma-/Gaskontrolle (z. B. bei Sputtern/CVD) | Maßgeschneiderte Filmzusammensetzung und hochleistungsfähige Ergebnisse |

Bereit für makellose Dünnschichten? KINTEK ist spezialisiert auf Hochleistungs-Vakuumsysteme und Laborgeräte, die auf Abscheidungsprozesse wie Sputtern, CVD und Verdampfen zugeschnitten sind. Ob Sie in der Halbleiterfertigung, der Herstellung optischer Beschichtungen oder der Entwicklung medizinischer Geräte tätig sind, unsere Lösungen gewährleisten die Reinheit, Präzision und Kontrolle, die Ihre Forschung oder Produktion erfordert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Dünnschichtabscheidungsprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

Andere fragen auch

- Was ist Verdampfung und Sputtern? Wählen Sie die richtige PVD-Methode für Ihre Dünnschichtanforderungen

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Wie funktioniert die Elektronenstrahlverdampfung? Erzielen Sie ultrareine, hochleistungsfähige Dünnschichten

- Was ist der Prozess der thermischen Verdampfung zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Welche Sicherheitsvorkehrungen sind bei der Verdampfung zu beachten? Wesentliche Schritte zur Bewältigung von Entflammbarkeits-, Siedeverzugs- und Implosionsrisiken

- Welche Auswirkungen haben Temperatur und Druck auf die Verdampfung? Prozesskontrolle meistern

- Welche Temperatur hat die physikalische Gasphasenabscheidung? Ein Leitfaden für den flexiblen Temperaturbereich von PVD

- Ist Abscheidung dasselbe wie Verdampfung? Die Hierarchie der Dünnschichttechnologie entschlüsselt