Einführung in die Magnetronzerstäubung und das Ablationsphänomen

Grundprinzip des Magnetronsputterns

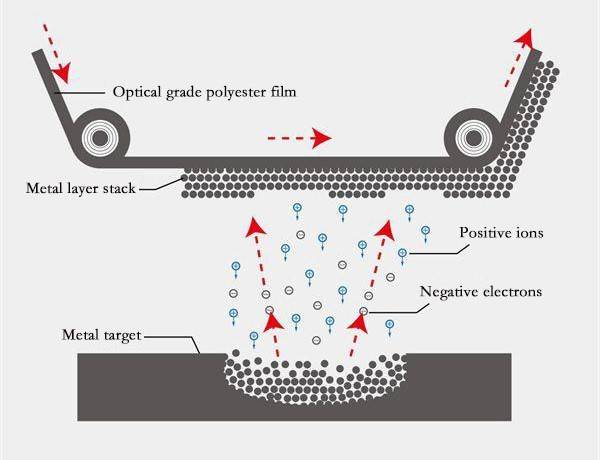

Das Magnetronsputtern ist ein hochentwickeltes Verfahren zur Abscheidung von Dünnschichten, bei dem das Zusammenspiel von Gasionisierung, Ionenbeschuss und Magnetfeldeinfluss genutzt wird, um eine präzise Materialabscheidung zu erreichen. Das Verfahren beginnt mit der Erzeugung einer Plasmaumgebung, die in der Regel durch das Anlegen eines elektrischen Feldes von mehreren hundert bis mehreren tausend Elektronenvolt erreicht wird. Dieses elektrische Feld beschleunigt geladene Teilchen innerhalb des Plasmas und verleiht ihnen eine ausreichende kinetische Energie, um die Kathode zu beschießen, die in diesem Zusammenhang das Sputtertarget ist.

Unter dem Einfluss dieses hochenergetischen Bombardements werden die Atome aus dem festen Sputtertarget in einer charakteristischen Cosinus-Verteilung in Sichtrichtung ausgestoßen. Diese ausgestoßenen Atome wandern dann zum Substrat, wo sie sich verdichten und einen dünnen Film bilden. Das Magnetfeld spielt bei diesem Prozess eine entscheidende Rolle, da es die Plasmaelektronen in der Nähe der Targetoberfläche bündelt und so die Ionisierungseffizienz und damit die Sputterrate insgesamt erhöht.

Beim Magnetron-Sputtern wird das Magnetron mit Strom versorgt, der eine negative Spannung erzeugt, die anschließend an das Sputter-Targetmaterial angelegt wird. Diese negative Spannung dient dazu, positive Ionen auf die Oberfläche des Targets zu ziehen und ihnen eine erhebliche kinetische Energie zu verleihen. Der daraus resultierende Ionenbeschuss der Targetoberfläche führt zu einem Energietransfer, der den Ausstoß von Targetatomen und deren anschließende Abscheidung auf dem Substrat erleichtert.

Zusammenfassend lässt sich sagen, dass das Magnetronsputtern ein vielseitiger Prozess ist, der Gasionisierung, Ionenbeschuss und Magnetfeldeinfluss integriert, um eine kontrollierte und effiziente Abscheidung von Dünnschichten zu erreichen, was es zu einem Eckpfeiler in verschiedenen industriellen Anwendungen macht.

Definition und Ausprägung der Ablation

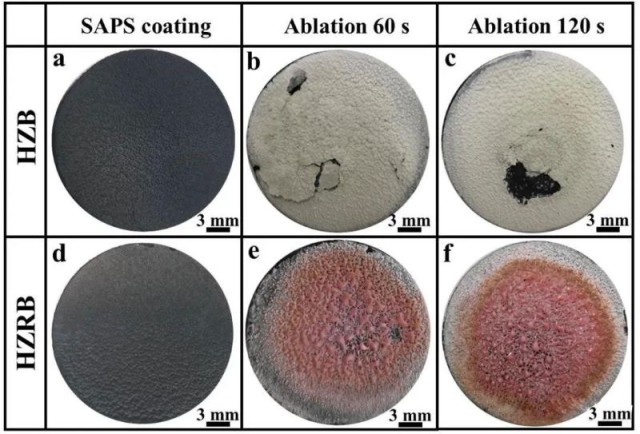

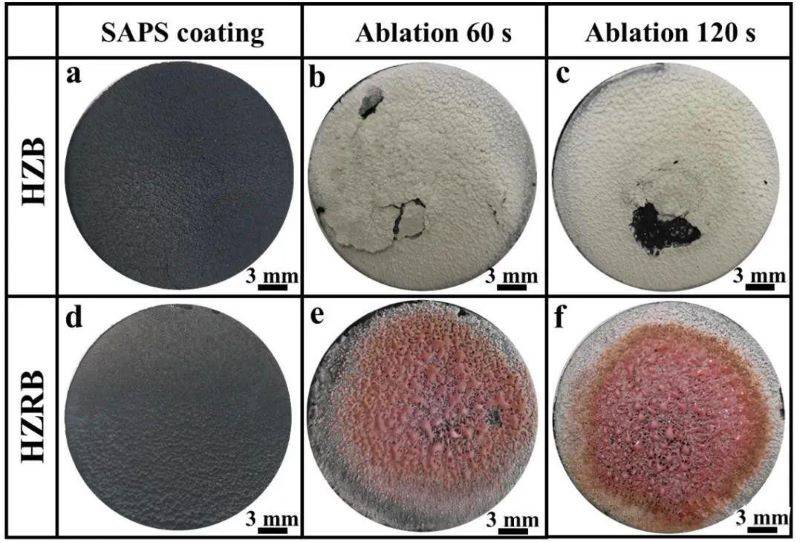

Die Ablation beim Magnetronsputtern ist ein kritisches Phänomen, das durch den fortschreitenden Abtrag von Material von der Oberfläche des Targets aufgrund des hochenergetischen Ionenbeschusses gekennzeichnet ist. Dieser Prozess führt zu einem beträchtlichen Materialverlust, wobei das Targetmaterial nicht nur abgetragen, sondern auch in kleinere Partikel zerlegt wird, die anschließend in das Plasma geschleudert werden. Durch den kontinuierlichen Beschuss mit energiereichen Ionen wird die Kristallstruktur des Targets gestört, was zu erheblichen Veränderungen seiner Mikrostruktur führt.

Die Erscheinungsformen der Ablation sind vielschichtig:

- Materialverlust: Die wichtigste Auswirkung ist die erhebliche Verarmung des Targetmaterials, die sich direkt auf die Effizienz und Dauer des Sputterprozesses auswirkt.

- Partikelabwurf: Durch die hochenergetischen Wechselwirkungen zerfällt das Targetmaterial in kleinere Partikel, die sich dann auf dem Substrat ablagern können, was die Qualität der Schicht beeinträchtigen kann.

- Veränderung der Kristallstruktur: Der wiederholte Ionenbeschuss führt zu Veränderungen im Kristallgitter des Zielmaterials, was häufig zur Bildung von Defekten und mikrostrukturellen Veränderungen führt.

Diese Effekte tragen gemeinsam zur allgemeinen Verschlechterung des Targets bei und erfordern ein gründliches Verständnis und Strategien zur Abschwächung, um die Langlebigkeit und Effektivität des Sputterprozesses zu gewährleisten.

Ursachen für schwere Ablation

Konzentration der Bombardierungsenergie

Die ungleichmäßige Verteilung der elektrischen Felder und die geometrischen Eigenschaften des Ionenstrahls sind die Hauptfaktoren, die zur Konzentration der Ionenenergie im zentralen Bereich des Targets führen. Besonders ausgeprägt ist dieses Phänomen beim Magnetronsputtern, wo das Zusammenspiel von elektrischen und magnetischen Feldern eine komplexe Ionenbahn erzeugt.

Beim Magnetronsputtern ist das elektrische Feld in der Regel in der Nähe des Targetzentrums stärker, was auf die Konfiguration der Magnetfeldlinien zurückzuführen ist. Dieses verstärkte elektrische Feld beschleunigt die Ionen im zentralen Bereich stärker, wodurch dort eine höhere Energiedichte entsteht. Darüber hinaus verstärken die geometrischen Eigenschaften des Ionenstrahls, wie seine Divergenz und Konvergenz, diese Konzentration noch weiter. Der Strahl neigt dazu, in der Mitte zu konvergieren, wo er auf den größten Widerstand stößt und daher mehr Energie abgibt.

Diese Konzentration der Bombardierungsenergie führt zu lokalisierten hochenergetischen Ioneneinschlägen, die wesentlich intensiver sind als die an der Peripherie. Infolgedessen kommt es in der zentralen Region zu einer stärkeren Ablation, die zu einem raschen Materialverlust und einer strukturellen Verschlechterung führt. Das Verständnis und die Abschwächung dieser Energiekonzentration sind entscheidend, um eine gleichmäßige Schichtabscheidung zu erreichen und die Lebensdauer des Targets zu verlängern.

Einfluss der Gaszusammensetzung

Die Gaszusammensetzung in der Sputterkammer spielt eine entscheidende Rolle bei der Bestimmung der Abtragsrate von Keramiktargets. Hohe Gasdurchflussraten können die Ionenerzeugung und -bewegung erheblich beeinflussen und sich somit auf den Ablationsprozess auswirken. Insbesondere das Vorhandensein von elektronegativen Gasen wie Sauerstoff oder Fluor kann die Ionisierungsdynamik in der Kammer verändern. Diese Gase können Elektronen leichter einfangen, wodurch die Gesamtelektronendichte verringert und die Plasmastabilität beeinträchtigt wird.

Um die Auswirkungen der Gaszusammensetzung besser zu verstehen, sollten die folgenden Faktoren berücksichtigt werden:

- Ionisationseffizienz: Elektronegative Gase können die Ionisierungseffizienz verringern, indem sie freie Elektronen einfangen und so die Anzahl der für den Beschuss verfügbaren Ionen verringern.

- Plasma-Stabilität: Das Vorhandensein elektronegativer Gase kann zu Instabilitäten im Plasma führen, die Schwankungen in der Ionenenergieverteilung verursachen.

- Wechselwirkung mit der Zieloberfläche: Die Art des Gases kann die chemischen Reaktionen an der Zieloberfläche beeinflussen, was zu unterschiedlichen Ablationsmechanismen führen kann.

| Gasart | Ionisationseffizienz | Plasma-Stabilität | Wechselwirkung mit dem Ziel |

|---|---|---|---|

| Inerte Gase | Hoch | Stabil | Minimale chemische Reaktion |

| Elektronegative Gase | Niedrig | Instabil | Aktive chemische Reaktion |

Durch Optimierung der Gasdurchflussrate und -zusammensetzung können die negativen Auswirkungen elektronegativer Gase abgeschwächt und der Ablationsprozess verbessert werden. Diese Optimierung kann zu stabileren Plasmabedingungen und einem kontrollierteren Ionenbeschuss der Targetoberfläche führen.

Materialeigenschaften von keramischen Targets

Die mechanischen Eigenschaften keramischer Targets, insbesondere ihre mechanische Festigkeit, ihr Schmelzpunkt und ihre Wärmeleitfähigkeit, spielen eine entscheidende Rolle bei der Bestimmung ihrer Ablationsbeständigkeit während des Magnetronsputterns. Diese Eigenschaften wirken sich darauf aus, wie das Targetmaterial auf den hochenergetischen Ionenbeschuss reagiert, der den Ablationsprozess kennzeichnet.

-

Mechanische Festigkeit: Keramische Werkstoffe mit höherer mechanischer Festigkeit sind besser in der Lage, den durch den Ionenbeschuss verursachten starken physikalischen Belastungen standzuhalten. Diese Widerstandsfähigkeit trägt dazu bei, die strukturelle Integrität des Targets aufrechtzuerhalten, wodurch das Ausmaß des Materialverlusts und der Partikelablösung verringert wird.

-

Schmelzpunkt: Der Schmelzpunkt eines keramischen Materials ist ein entscheidender Faktor für seine Ablationsbeständigkeit. Bei Materialien mit höherem Schmelzpunkt ist die Wahrscheinlichkeit geringer, dass sie bei den hohen Temperaturen, die während des Sputterprozesses entstehen, eine Phasenänderung erfahren. Diese thermische Stabilität sorgt dafür, dass das Target über längere Zeiträume intakt und funktionsfähig bleibt.

-

Thermische Leitfähigkeit: Die hohe Wärmeleitfähigkeit keramischer Werkstoffe ermöglicht eine bessere Wärmeableitung und verhindert eine örtliche Überhitzung, die den Abtrag beschleunigen könnte. Ein effizientes Wärmemanagement ist entscheidend für die Aufrechterhaltung gleichmäßiger Oberflächentemperaturen und die Verringerung der Wahrscheinlichkeit von Schäden, die durch thermischen Stress verursacht werden.

Zusammenfassend lässt sich sagen, dass das Zusammenspiel zwischen der mechanischen Festigkeit, dem Schmelzpunkt und der Wärmeleitfähigkeit keramischer Targets einen erheblichen Einfluss auf deren Fähigkeit hat, den schweren Ablationsbedingungen beim Magnetronsputtern standzuhalten.

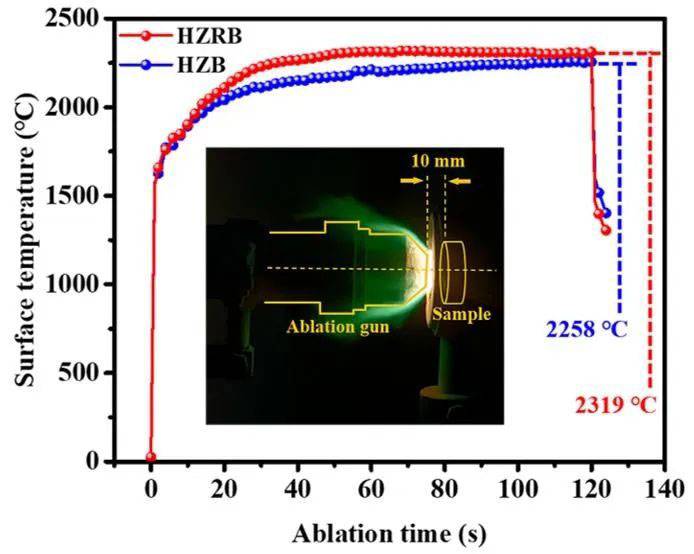

Auswirkungen der Temperatur

Die während des Abscheidungsprozesses beim Magnetronsputtern erzeugte Wärme kann die Oberflächentemperatur von Keramiktargets erheblich beeinflussen. Wenn diese Wärme nicht effektiv gehandhabt und verteilt wird, kann sie zu einem raschen Anstieg der Oberflächentemperatur führen und damit den Ablationsprozess beschleunigen. Die thermischen Bedingungen während des Sputterns sind von entscheidender Bedeutung, da sie einen direkten Einfluss auf die Geschwindigkeit haben, mit der Material von der Targetoberfläche verloren geht.

Faktoren, die die thermische Verteilung beeinflussen:

- Wärmeleitfähigkeit des Targetmaterials: Die Wärmeleitfähigkeit des Keramikmaterials spielt eine entscheidende Rolle. Materialien mit höherer Wärmeleitfähigkeit können die Wärme gleichmäßiger verteilen und so lokale Hot Spots reduzieren, die den Abtrag beschleunigen.

- Kühlungsmechanismen: Wirksame Kühlsysteme wie wassergekühlte Trägerplatten oder Wärmemanagement-Beschichtungen können dazu beitragen, die Wärme effizienter abzuleiten und einen übermäßigen Temperaturanstieg auf der Zieloberfläche zu verhindern.

- Prozessparameter: Variablen wie die während des Sputterns angewandte Leistung und die Dauer des Abscheidungsprozesses können die Wärmeentwicklungsrate erheblich beeinflussen. Die Optimierung dieser Parameter kann dazu beitragen, die thermischen Bedingungen effektiver zu steuern.

Folgen eines unzureichenden Wärmemanagements:

- Lokalisierte Ablation: Eine schlechte Wärmeverteilung kann zu lokalisierten Bereichen mit hohen Temperaturen führen, die einen schnellen und ungleichmäßigen Materialverlust verursachen, was wiederum die Gleichmäßigkeit und Qualität der abgeschiedenen Schicht beeinträchtigt.

- Materialverschlechterung: Übermäßige Hitze kann die strukturelle Integrität des keramischen Materials beeinträchtigen und zu Veränderungen seiner mechanischen und chemischen Eigenschaften führen, was das Abtragungsproblem weiter verschärfen kann.

Wenn man die Temperatureffekte beim Magnetronsputtern versteht und berücksichtigt, kann man die Schwere des Abtrags mildern und stabilere und effizientere Abscheidungsprozesse gewährleisten.

Andere Faktoren, die die Ablation beeinflussen

Neben den primären Faktoren wie der Konzentration der Beschussenergie, der Gaszusammensetzung und den Materialeigenschaften gibt es noch weitere Variablen, die das Abtragungsphänomen beim Magnetronsputtern erheblich beeinflussen. Obwohl diese Faktoren oft übersehen werden, spielen sie eine entscheidende Rolle bei der Bestimmung des Ausmaßes und der Art des Materialverlustes auf der Oberfläche des Targets.

Arbeitsluftdruck

Der Arbeitsluftdruck in der Sputterkammer ist ein kritischer Parameter, der die Ablation entweder verschlimmern oder abschwächen kann. Höhere Drücke können zu vermehrten Kollisionen zwischen Ionen und neutralen Teilchen führen, wodurch die Ionen gestreut werden können und ihre Energie verringert wird, bevor sie das Target erreichen. Umgekehrt können Ionen bei niedrigerem Druck einen größeren Teil ihrer Energie behalten, was zu einem intensiveren Bombardement und höheren Abtragsraten führt. Der optimale Druck muss sorgfältig ausbalanciert werden, um eine effiziente Zerstäubung ohne übermäßigen Abtrag zu gewährleisten.

Magnetische Feldstärke

Die Stärke und Konfiguration des Magnetfelds sind für den Betrieb des Magnetron-Sputterns von entscheidender Bedeutung. Ein stärkeres Magnetfeld kann den Einschluss der Elektronen in der Nähe der Target-Oberfläche verbessern und dadurch die Ionisierungsrate des Sputtergases erhöhen. Diese erhöhte Ionisierung kann zu einer höheren Ionendichte und einem intensiveren Bombardement führen, was den Abtrag beschleunigen kann. Das Magnetfeld spielt jedoch auch eine Rolle bei der Führung der Ionenbahnen, und ein falsch konfiguriertes Feld kann zu ungleichmäßigem Bombardement und örtlich begrenzter Ablation führen.

Zustand der Zieloberfläche

Die Beschaffenheit der Zieloberfläche selbst kann den Abtragsprozess stark beeinflussen. Raue oder vorgeschädigte Oberflächen können zu einem ungleichmäßigen Ionenbeschuss führen und örtliche Hotspots verursachen, an denen der Abtrag am stärksten ist. Darüber hinaus kann das Vorhandensein von Verunreinigungen oder Oxiden auf der Oberfläche die Reaktion des Materials auf den Ionenbeschuss verändern und die Abtragsrate möglicherweise erhöhen. Die Aufrechterhaltung einer sauberen, glatten Zieloberfläche ist für die Minimierung des Abtrags und die Gewährleistung einer gleichmäßigen Schichtabscheidung von wesentlicher Bedeutung.

Wenn diese Faktoren zusammen betrachtet werden, ergibt sich ein umfassendes Verständnis des komplexen Zusammenspiels, das das Abtragungsphänomen beim Magnetronsputtern bestimmt. Durch eine sorgfältige Kontrolle dieser Variablen ist es möglich, eine starke Ablation zu minimieren und die Effizienz und Langlebigkeit des Sputterprozesses zu verbessern.

Auswirkungen des Ablationsphänomens

Auswirkung auf Gleichmäßigkeit und Qualität der Schicht

Ein ungleichmäßiger Targetabtrag während des Magnetronsputterns hat erhebliche Auswirkungen auf die Gleichmäßigkeit und Qualität der abgeschiedenen Schicht. Dieses Phänomen, das in erster Linie auf die Konzentration der Ionenbeschuss-Energie im mittleren Bereich des Targets zurückzuführen ist, führt zu Schwankungen in der Schichtdicke. Diese Dickenschwankungen können durch detaillierte Messungen quantifiziert werden, die häufig einen Gradienten vom Zentrum nach außen aufzeigen, wobei die dünnsten Bereiche den Regionen mit dem höchsten Ionenbeschuss entsprechen.

Die optischen und elektrischen Eigenschaften des Films werden durch diese Dickenschwankungen direkt beeinflusst. So können Folien für optische Anwendungen eine ungleichmäßige Transparenz oder ein ungleichmäßiges Reflexionsvermögen aufweisen, während solche für elektrische Zwecke eine ungleichmäßige Leitfähigkeit oder einen ungleichmäßigen Widerstand aufweisen können. Diese Eigenschaftsschwankungen sind kritisch, da sie die Folie für den vorgesehenen Verwendungszweck ungeeignet machen können, sei es für optische Geräte, elektronische Komponenten oder andere hochpräzise Anwendungen.

Darüber hinaus wird die strukturelle Integrität des Films durch ungleichmäßige Zielverarmung beeinträchtigt. Die Kristallstruktur des Materials kann verändert werden, was zu Defekten wie Hohlräumen oder Einschlüssen führt, die die Leistung der Schicht weiter beeinträchtigen. Diese strukturelle Beeinträchtigung ist besonders problematisch bei Anwendungen, die eine hohe mechanische Festigkeit oder thermische Stabilität erfordern.

Zusammenfassend lässt sich sagen, dass die Auswirkungen einer ungleichmäßigen Targetverarmung auf die Gleichmäßigkeit und Qualität der Schicht vielfältig sind und nicht nur die Dickenverteilung, sondern auch die optischen, elektrischen und strukturellen Eigenschaften der Schicht beeinflussen. Die Lösung dieser Probleme ist entscheidend für die Gewährleistung der Zuverlässigkeit und Leistungsfähigkeit des abgeschiedenen Materials in verschiedenen industriellen und technologischen Anwendungen.

Langzeitstabilität von Targets und Schichten

Ein starker Abtrag im mittleren Bereich keramischer Targets beim Magnetronsputtern kann zu einer erheblichen Instabilität der Targets führen, was wiederum die langfristige Stabilität der abgeschiedenen Schichten beeinträchtigt. Diese Instabilität entsteht durch den ungleichmäßigen Abtrag des Targetmaterials, wobei im Zentrum ein höherer Materialverlust auftritt als in der Peripherie. Dieser ungleichmäßige Abtrag kann dazu führen, dass sich das Target im Laufe der Zeit verformt oder reißt, was zu Unstimmigkeiten im Sputterprozess führt.

Die Auswirkungen dieser Targetinstabilität beschränken sich nicht auf die unmittelbare Verschlechterung des Targets selbst, sondern wirken sich auch auf die Qualität und Gleichmäßigkeit der abgeschiedenen Schichten aus. Wenn das Target weniger stabil wird, können die entstehenden Schichten Schwankungen in der Dicke, Zusammensetzung und Mikrostruktur aufweisen. Diese Abweichungen können die optischen, elektrischen und mechanischen Eigenschaften der Schichten beeinträchtigen, so dass sie für Anwendungen, die hohe Präzision und Zuverlässigkeit erfordern, ungeeignet sind.

Außerdem kann die kontinuierliche Verschlechterung des Targets einen häufigen Austausch erforderlich machen, was zu erhöhten Betriebskosten und Ausfallzeiten führt. Daher ist die Aufrechterhaltung der langfristigen Stabilität sowohl des Targets als auch der Filme entscheidend für die Gewährleistung einer gleichbleibenden Leistung und die Verlängerung der Lebensdauer des Sputtersystems.

Lösungen und Verbesserungsmaßnahmen

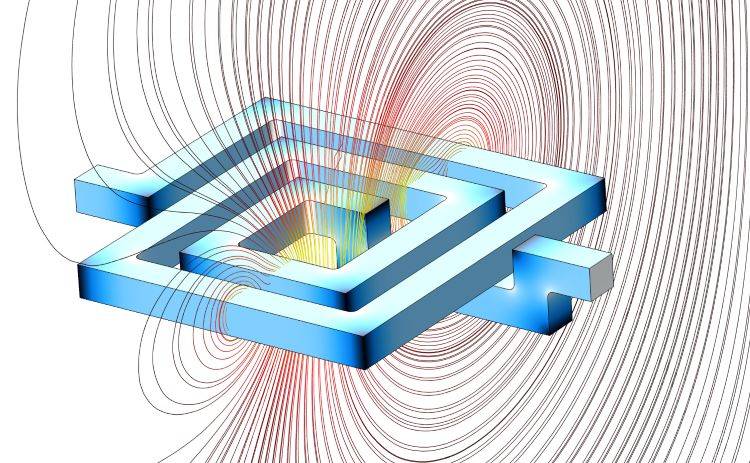

Optimierung der Konfiguration des magnetischen und elektrischen Feldes

Um das Problem des starken Abtrags im mittleren Bereich keramischer Targets beim Magnetronsputtern zu entschärfen, ist die Optimierung der Konfiguration der magnetischen und elektrischen Felder ein wichtiger Schritt. Diese Optimierung zielt darauf ab, die Energie der Ionen gleichmäßiger über die Oberfläche des Targets zu verteilen und so die Konzentration des Ionenbeschusses in bestimmten Bereichen zu verhindern. Durch eine sorgfältige Anpassung dieser Felder kann die Energieverteilung gestreut werden, so dass der hochenergetische Ionenbeschuss gleichmäßig verteilt wird. Dieser Ansatz hilft nicht nur bei der Verringerung der lokalen Ablation, sondern trägt auch zur Langlebigkeit und Effizienz des Sputterprozesses insgesamt bei.

Insbesondere das Magnetfeld spielt eine entscheidende Rolle bei der Steuerung der Bewegung geladener Teilchen, einschließlich der Ionen, in der Sputterkammer. Durch die strategische Anordnung der Magnetfeldlinien können die Ionen vom zentralen Bereich des Targets weggelenkt werden, wodurch die Intensität des Beschusses in diesem kritischen Bereich verringert wird. Ebenso kann das elektrische Feld so eingestellt werden, dass es die Flugbahn und die Energie der Ionen beeinflusst, was wiederum zu einer gleichmäßigen Verteilung des Ionenbeschusses beiträgt.

Darüber hinaus kann das Zusammenspiel zwischen dem magnetischen und dem elektrischen Feld fein abgestimmt werden, um ein günstigeres Umfeld für den Abscheidungsprozess zu schaffen. Diese Feinabstimmung kann die koordinierte Einstellung der Stärke und Ausrichtung beider Felder beinhalten, um sicherzustellen, dass die Ionen nicht nur gleichmäßig verteilt werden, sondern auch die für eine effektive Zerstäubung erforderlichen Energieniveaus beibehalten. Eine solche Konfiguration kann die Gleichmäßigkeit der Schichtabscheidung erheblich verbessern, was zu einer besseren Schichtqualität und -konsistenz führt.

Zusammenfassend lässt sich sagen, dass die Optimierung der magnetischen und elektrischen Feldkonfigurationen eine entscheidende Strategie ist, um eine starke Ablation beim Magnetronsputtern zu vermeiden. Durch die Gewährleistung einer gleichmäßigen Verteilung der Ionenenergie trägt dieser Ansatz dazu bei, die Integrität der Targetoberfläche zu erhalten und die Gesamtleistung des Sputterprozesses zu verbessern.

Verwendung alternativer Materialien

Bei der Bewältigung der Herausforderungen, die sich durch die starke Ablation im mittleren Bereich keramischer Targets beim Magnetronsputtern ergeben, erweist sich die Auswahl alternativer Werkstoffe als eine entscheidende Strategie. Hochleistungskeramische Werkstoffe, die für ihre hervorragende Ablationsbeständigkeit bekannt sind, bieten eine überzeugende Lösung, um den Materialverlust zu verringern und die Langlebigkeit des Targets zu erhöhen. Diese Materialien wurden speziell dafür entwickelt, den intensiven Bedingungen des Ionenbeschusses standzuhalten, die durch hochenergetische Stöße gekennzeichnet sind, die andernfalls zu einer erheblichen Materialdegradation führen können.

Die Auswahl der keramischen Werkstoffe erfolgt nicht willkürlich, sondern unter sorgfältiger Berücksichtigung ihrer intrinsischen Eigenschaften. Schlüsselattribute wie mechanische Festigkeit, Schmelzpunkt und Wärmeleitfähigkeit spielen eine entscheidende Rolle bei der Bestimmung der Widerstandsfähigkeit eines Materials gegen Ablation. So können Keramiken mit hoher mechanischer Festigkeit den durch den Ionenbeschuss verursachten physikalischen Belastungen besser standhalten, während Keramiken mit hohem Schmelzpunkt und hervorragender Wärmeleitfähigkeit Wärme effektiv ableiten können und so die thermische Belastung und die Wahrscheinlichkeit eines Materialversagens verringern.

Darüber hinaus ist der Einsatz dieser Hochleistungskeramiken nicht auf ihre inhärenten Eigenschaften beschränkt. Innovationen in der Materialwissenschaft haben zur Entwicklung von Keramiken geführt, die auf spezifische Ablagerungsanforderungen zugeschnitten sind und eine optimale Leistung unter verschiedenen Betriebsbedingungen gewährleisten. Diese Anpassung ermöglicht eine präzisere Abstimmung zwischen den Fähigkeiten des Materials und den Anforderungen des Sputterverfahrens, wodurch die Effizienz und Effektivität der Abscheidungstechnik weiter verbessert wird.

Zusammenfassend lässt sich sagen, dass die Verwendung alternativer Materialien, insbesondere von Hochleistungskeramik, einen strategischen Fortschritt im Bereich des Magnetronsputterns darstellt. Durch die Nutzung der einzigartigen Eigenschaften dieser Materialien ist es möglich, die mit der Ablation zusammenhängenden Probleme erheblich zu verringern und so die Integrität und Leistung der keramischen Targets über einen längeren Zeitraum zu erhalten. Dieser Ansatz löst nicht nur die unmittelbaren Probleme der starken Ablation, sondern legt auch den Grundstein für robustere und zuverlässigere Sputterprozesse in der Zukunft.

Kontrolle des Gasflusses und der Gaszusammensetzung

Die Optimierung der Gasdurchflussrate und -zusammensetzung ist entscheidend für die Verbesserung der Ionenbeschussbedingungen auf der Zieloberfläche. Durch die Feinabstimmung dieser Parameter kann die Effizienz des Sputterprozesses erheblich verbessert werden. Die Gasdurchflussrate hat einen direkten Einfluss auf die Dichte des Plasmas, was sich wiederum auf die Intensität und Gleichmäßigkeit des Ionenbeschusses auswirkt. Ein höherer Gasdurchsatz kann zu einem dichteren Plasma führen, muss aber ausgewogen sein, um einen übermäßigen Druck zu vermeiden, der den Sputterprozess behindern könnte.

Auch die Zusammensetzung des Gases spielt eine entscheidende Rolle. Zu den beim Magnetronsputtern häufig verwendeten Gasen gehören Argon, das für sein hohes Ionisierungspotenzial bekannt ist, und elektronegative Gase wie Sauerstoff oder Stickstoff, die die Eigenschaften der abgeschiedenen Schicht verändern können. Elektronegative Gase können die Plasmadynamik beeinflussen, indem sie Elektronen einfangen und so die Ionenerzeugung und -bewegung verändern. Dies kann den Sputterprozess je nach dem gewünschten Ergebnis entweder verbessern oder behindern.

Bei keramischen Targets zum Beispiel kann die Zufuhr von Sauerstoff zur Bildung von Oxiden beitragen, die für bestimmte Anwendungen von Vorteil sind. Ein Übermaß an Sauerstoff kann jedoch zur Bildung unerwünschter Verbindungen führen oder sogar Lichtbögen verursachen, die das Target beschädigen können. Daher ist ein genaues Gleichgewicht der Gaszusammensetzung unerlässlich, um optimale Bedingungen für den Ionenbeschuss zu erreichen.

Zusammenfassend lässt sich sagen, dass es bei der Steuerung des Gasflusses und der Gaszusammensetzung nicht nur um die Einstellung der Durchflussraten und die Auswahl des richtigen Gases geht, sondern auch um ein differenziertes Verständnis der Wechselwirkung dieser Parameter mit dem Targetmaterial und dem gesamten Sputterprozess. Auf diese Weise ist es möglich, einen starken Abtrag zu vermeiden, die Schichtqualität zu verbessern und die Lebensdauer des Targets zu verlängern.

Einsatz der Rotationstarget-Technologie

Der Einsatz der Rotationstarget-Technologie bietet im Zusammenhang mit dem Magnetronsputtern mehrere bedeutende Vorteile. Indem sichergestellt wird, dass alle Bereiche des Targets gleichmäßig beschossen werden, verlängert diese Technologie die Lebensdauer des Targets effektiv. Drehbare Targets enthalten im Gegensatz zu planaren Targets in der Regel mehr Material, was sich in einer höheren Auslastung niederschlägt. Diese höhere Materialkapazität führt zu längeren Produktionsläufen und minimiert die Ausfallzeiten des Systems, wodurch der Gesamtdurchsatz der Beschichtungsanlage erhöht wird.

Darüber hinaus ermöglicht die gleichmäßige Verteilung der Wärmeentwicklung über die Oberfläche des drehbaren Targets den Einsatz höherer Leistungsdichten. Diese gleichmäßige Wärmeverteilung verhindert eine lokale Überhitzung, wie sie bei planaren Targets häufig auftritt. Folglich erhöht die Rotationstarget-Technologie nicht nur die Abscheidegeschwindigkeit, sondern verbessert auch die Leistung des Sputterprozesses, insbesondere bei reaktiven Sputteranwendungen. Die Fähigkeit der Technologie, die Wärme effektiver zu verwalten, sorgt dafür, dass das Target über einen längeren Zeitraum stabil und funktionsfähig bleibt, was zu einer gleichmäßigeren und hochwertigeren Schichtabscheidung beiträgt.

Ähnliche Produkte

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Elektronenstrahlverdampfung Beschichtung Wolframtiegel und Molybdäntiegel für Hochtemperaturanwendungen

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Ähnliche Artikel

- Elektronenstrahl-Verdampfungstechnologie in der Vakuumbeschichtung

- Elektronenstrahl-Verdampfungsbeschichtung: Vorteile, Nachteile und Anwendungen

- Elektrochemische Zellen: Elektrizität erzeugen und Reaktionen antreiben

- Einführung in verschiedene keramische Tiegel

- Elektronenstrahlverdampfung:Fortgeschrittene Dünnschichtherstellung