Es ist ein Szenario, das jeder Metallurge und Ingenieur fürchtet. Sie holen ein sorgfältig bearbeitetes, hochwertiges Bauteil nach einem langen Wärmebehandlungszyklus aus Ihrem Ofen. Anstelle des makellosen, starken Teils, das Sie erwartet haben, ist es mit einer dunklen, abblätternden Schicht von Zunder bedeckt. Die kritische Oberflächengüte ist ruiniert, die präzisen Abmessungen können beeinträchtigt sein, und ein weiterer Zyklus kostspieliger, zeitaufwändiger Nacharbeit beginnt.

Wenn Ihnen das bekannt vorkommt, sind Sie nicht allein.

Kommt Ihnen das bekannt vor? Die hohen Kosten einer „einfachen“ Wärmebehandlung

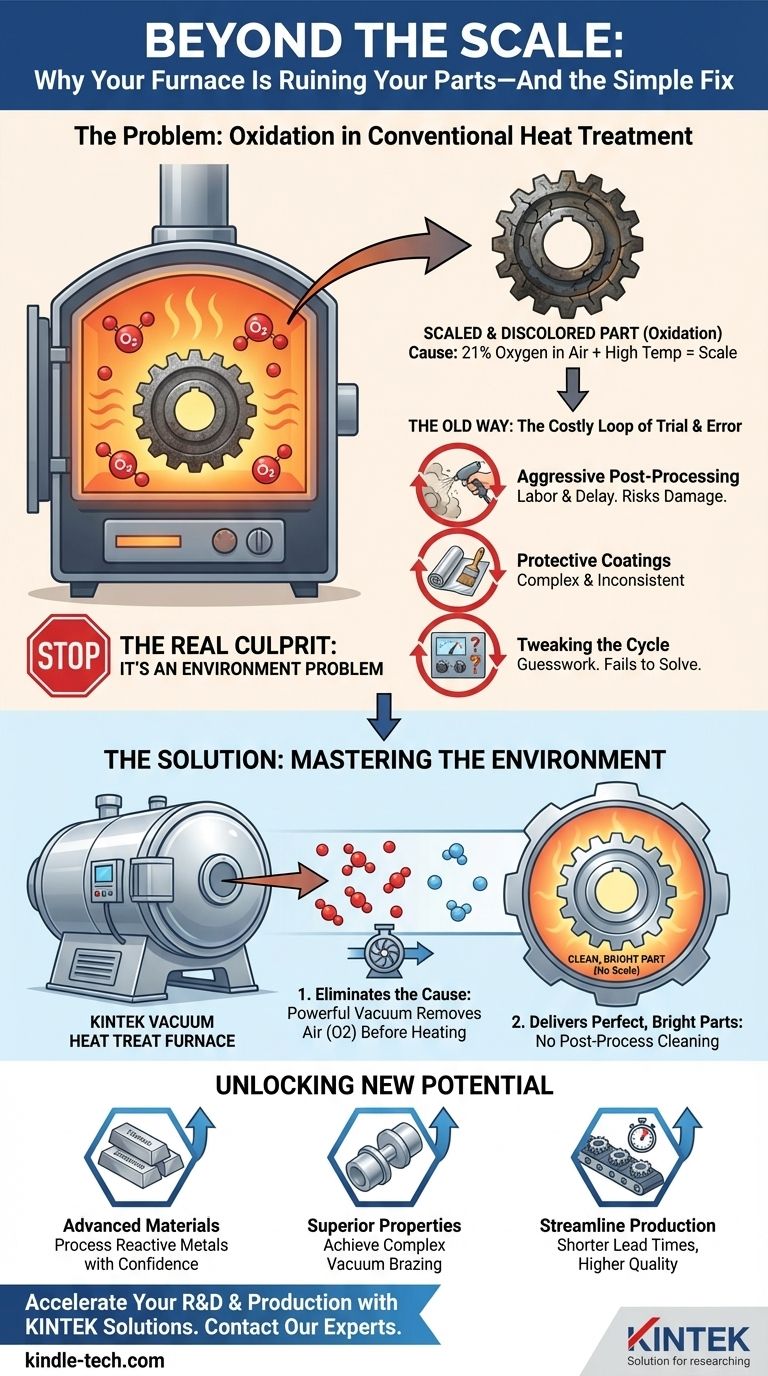

Für Labore und Produktionsstätten weltweit ist der Umgang mit Oxidation ein chronischer Kopfschmerz. Wenn Teile mit Zunder und Verfärbungen herauskommen, beginnt ein vertrauter, frustrierender Prozess.

Viele Teams geraten in eine Schleife aus Versuch und Irrtum und versuchen, das Problem mit oberflächlichen Lösungen zu beheben:

- Aggressive Nachbearbeitung: Stunden werden für Sandstrahlen, Schleifen oder chemisches Abbeizen aufgewendet, um die Oxidschicht zu entfernen. Dies verursacht nicht nur erhebliche Arbeitskosten und Projektverzögerungen, sondern birgt auch das Risiko, die Abmessungen und die Oberflächenintegrität des Teils zu beschädigen.

- Schutzbeschichtungen: Das Auftragen von Anti-Zunder-Mitteln oder die Verwendung von Folienwickeln erhöht die Komplexität und Materialkosten des Prozesses, oft mit inkonsistenten und unzuverlässigen Ergebnissen.

- „Anpassen“ des Zyklus: Sie können versuchen, die Temperatur oder die Haltezeit anzupassen, in der Hoffnung, ein magisches Fenster zu finden. Aber das ist nur Raten, da es das grundlegende Problem nicht angeht.

Diese Schwierigkeiten sind nicht nur technische Ärgernisse; sie haben ernste geschäftliche Konsequenzen. Verschwendete Materialien treiben die Kosten in die Höhe, Projektzeitpläne werden durch Nacharbeit vereitelt, und inkonsistente Produktqualität kann Ihren Ruf schädigen. Für F&E-Teams bedeutet dies unzuverlässige Daten und einen langsameren Weg zur Innovation.

Der wahre Schuldige: Warum Hitze nicht der Feind ist

Nach unzähligen gescheiterten Versuchen ist es natürlich, den Ofen oder den Wärmebehandlungsprozess selbst zu beschuldigen. Aber was, wenn das Problem gar nicht die Hitze ist? Was, wenn der wahre Schuldige etwas ist, das wir für selbstverständlich halten: die Luft im Ofen?

Die Wissenschaft ist bemerkenswert einfach. Bei hohen Temperaturen sind die meisten Metalle sehr reaktiv. Der Sauerstoff in der Luft – der etwa 21 % der Atmosphäre in einem herkömmlichen Ofen ausmacht – greift die heiße Metalloberfläche begierig an. Diese chemische Reaktion wird als Oxidation bezeichnet, und der schuppige, verfärbte Zunder ist ihr Ergebnis.

Das ist die entscheidende Erkenntnis: Ihr Problem ist kein Heizproblem; es ist ein Umgebungsproblem.

Genau deshalb scheitern die üblichen „Lösungen“.

- Sandstrahlen und Reinigen behandeln nur das Symptom (den Zunder), nachdem der Schaden bereits angerichtet ist.

- Das Anpassen der Temperatur entfernt den Sauerstoff nicht, sodass die Reaktion immer noch stattfindet, nur vielleicht mit einer anderen Geschwindigkeit.

Um Oxidation wirklich zu verhindern, brauchen Sie keine bessere Reinigungsmethode; Sie brauchen eine bessere Umgebung. Sie müssen den Sauerstoff entfernen, bevor Sie die Hitze anwenden.

Die Lösung: Die Umgebung meistern, nicht nur die Temperatur

Um das Problem an der Wurzel zu lösen, benötigen Sie ein Werkzeug, das speziell zur Kontrolle der Prozessatmosphäre entwickelt wurde. Dies ist der Hauptzweck eines Vakuum-Wärmebehandlungsofens.

Es ist nicht nur ein „Ofen ohne Luft“. Es ist ein Präzisionssystem, das darauf ausgelegt ist, ein Hauptziel zu erreichen: eine chemisch nicht reaktive Umgebung zu schaffen. KINTEK Vakuumöfen verkörpern dieses lösungsorientierte Design. So gehen sie das Kernproblem direkt an:

- Beseitigt die Ursache: Bevor der Heizzyklus überhaupt beginnt, entfernt ein leistungsstarkes Vakuumsystem die Atmosphäre – und praktisch den gesamten reaktiven Sauerstoff – aus der abgedichteten Kammer. Indem der „Brennstoff“ für die Oxidation aus der Gleichung genommen wird, wird verhindert, dass die Reaktion überhaupt beginnt.

- Liefert perfekte, glänzende Teile: Da die Oxidation eliminiert wird, kommen Ihre Teile mit der gleichen sauberen, glänzenden Oberfläche aus dem Ofen, mit der sie hineingegangen sind. Der gesamte Schritt der Nachbearbeitung entfällt aus Ihrem Arbeitsablauf, was immense Zeit und Arbeit spart.

- Gewährleistet unübertroffene Wiederholbarkeit: Mit präziser digitaler Steuerung von Vakuumgrad, Aufheizraten und Inertgasabschreckung wird der gesamte Prozess sorgfältig gesteuert. Dies eliminiert das Rätselraten und stellt sicher, dass Sie Charge für Charge genau die gleichen metallurgischen Eigenschaften erhalten.

Ein KINTEK Vakuumofen ist nicht nur ein weiteres Ausrüstungsstück; er ist das Ergebnis des Verständnisses der grundlegenden Physik des Problems und der Entwicklung der direkten Lösung.

Von der Problemlösung zur Erschließung neuer Potenziale

Sobald Sie nicht mehr den täglichen Kampf gegen die Oxidation führen, können Sie sich auf das konzentrieren, was wirklich zählt: Innovation und Leistung. Die Beseitigung dieses chronischen Problems behebt nicht nur ein Problem; es eröffnet Ihrem Team völlig neue Möglichkeiten.

- Arbeiten Sie mit fortschrittlichen Materialien: Sie können jetzt hochreaktive Metalle wie Titan, Zirkonium und hochschmelzende Metalle ohne Angst vor Kontaminationen verarbeiten und damit Türen für Luft- und Raumfahrt-, Medizin- und andere Hochleistungsanwendungen öffnen.

- Erzielen Sie überlegene Eigenschaften: Mit einer reinen Umgebung können Sie komplexe Prozesse wie Vakuumlöten durchführen und unglaublich starke und saubere Verbindungen herstellen, die in einem herkömmlichen Ofen unmöglich sind.

- Beschleunigen Sie Ihren F&E-Zyklus: Wenn Ihre Ergebnisse jedes Mal sauber und vorhersehbar sind, können Sie Ihren Daten vertrauen. Das bedeutet weniger Wiederholungen, schnellere Materialvalidierung und einen schnelleren Weg vom Konzept zur Markteinführung.

- Optimieren Sie Ihre Produktion: Durch den Wegfall der gesamten Nachbearbeitungsstufe können Sie Ihre Lieferzeiten drastisch verkürzen, den Durchsatz erhöhen und Ihren Kunden schneller qualitativ hochwertigere Produkte liefern.

Die Lösung des Oxidationsproblems ist der erste Schritt. Das eigentliche Ziel ist es, Ihre Projekte zu beschleunigen, die Zuverlässigkeit Ihrer Produkte zu verbessern und die Konkurrenz zu übertreffen. Unser Spezialistenteam versteht sowohl die Wissenschaft der Vakuum-Wärmebehandlung als auch den geschäftlichen Druck, dem Sie ausgesetzt sind. Lassen Sie uns Ihre spezifischen Herausforderungen besprechen und wie die richtige Ausrüstung Ihnen helfen kann, Ihre ehrgeizigsten Ziele zu erreichen. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vertikaler Labortiegelofen

Ähnliche Artikel

- Mehr als Nichts: Die Kunst des Partialdrucks in Hochtemperaturöfen

- Warum Ihre wärmebehandelten Teile versagen: Der unsichtbare Feind in Ihrem Ofen

- Ihr Ofen hat die richtige Temperatur erreicht. Warum versagen Ihre Teile trotzdem?

- Die Ingenieurskunst der Nichtigkeit: Warum Vakuumöfen die Materialintegrität definieren

- Ihr Vakuumofen erreicht die richtige Temperatur, aber Ihr Prozess schlägt trotzdem fehl. Hier ist der Grund.