Material- und Gasauswahl

Behandlung von Titanlegierungen

Bei der Behandlung von Titanlegierungen in einem Vakuumofen ist die Verwendung von Stickstoff als Kühlgas unbedingt zu vermeiden. Diese Vorsichtsmaßnahme ist notwendig, weil Titan eine hohe Affinität zu Stickstoff aufweist, insbesondere bei höheren Temperaturen. Bei solchen Temperaturen gehen Titan und Stickstoff eine chemische Reaktion ein, bei der eine goldfarbene Verbindung entsteht, die als Titannitrid bekannt ist. Diese Reaktion verändert nicht nur die Oberflächeneigenschaften der Titanlegierung, sondern führt auch zu potenziellen strukturellen Veränderungen, die die Integrität und Leistung des Materials beeinträchtigen können.

Die Reaktivität von Titan mit Stickstoff unterstreicht die Bedeutung der Auswahl geeigneter Kühlgase für Vakuumwärmebehandlungsprozesse. Angesichts der industriellen Bedeutung von Titan in der Luft- und Raumfahrt und in biomedizinischen Anwendungen ist die richtige Handhabung und Behandlung dieses Materials von größter Bedeutung. Die Bildung von Titannitrid kann zu unerwünschter Oberflächenhärtung und Versprödung führen, was besonders bei Anwendungen mit hoher Beanspruchung, bei denen die Festigkeit und Haltbarkeit des Materials entscheidend ist, nachteilig ist.

Um diese Risiken zu vermindern, wird Argon in der Regel als Kühlgas für Titanlegierungen in Vakuumöfen verwendet. Da Argon ein inertes Gas ist, reagiert es unter normalen Bedingungen nicht mit Titan, wodurch die Bildung von Titannitrid verhindert wird und die strukturelle und oberflächliche Unversehrtheit des Materials gewährleistet bleibt. Diese Praxis steht im Einklang mit den allgemeinen Grundsätzen der Vakuumwärmebehandlung, die die Bedeutung der Material- und Gasauswahl für die Erzielung optimaler Behandlungsergebnisse betonen.

Auswahl des Kühlgases

Die Auswahl der Kühlgase bei der Vakuumwärmebehandlung ist entscheidend für die Erhaltung der Integrität und der Eigenschaften der behandelten Materialien. FürStahlwird in der Regel ein Kühlgas mit einem Reinheitsgrad von 99,995 % Stickstoff bevorzugt. Dieser hohe Reinheitsgrad gewährleistet, dass der Stahl nicht mit dem Gas reagiert und somit seine strukturellen und mechanischen Eigenschaften während des Abkühlungsprozesses erhalten bleiben.

Im Falle vonhochwarmfesten Legierungensind die Anforderungen noch strenger. Diese Legierungen erfordern häufig ein Kühlgas mit einer Reinheit von 99,999 % Stickstoff oder Argon. Die höheren Reinheitsgrade sind notwendig, um jegliche potenzielle Verunreinigung zu vermeiden, die die Leistung der Legierung bei hohen Temperaturen beeinträchtigen könnte. Insbesondere Argon wird häufig wegen seiner inerten Eigenschaften gewählt, die das Risiko chemischer Reaktionen mit der Legierung minimieren.

FürTitanlegierungenist die Wahl des Kühlgases besonders kritisch. Im Gegensatz zu Stahl und hochwarmfesten Legierungen reagiert Titan bei hohen Temperaturen mit Stickstoff und bildet ein goldfarbenes Titannitrid. Daher wird für Titanlegierungen ein Kühlgas mit einer Reinheit von 99,995 % Argon empfohlen. Die Inertheit von Argon sorgt dafür, dass das Titan nicht reagiert, wodurch die Bildung von Titannitrid verhindert wird und die gewünschten Eigenschaften der Legierung erhalten bleiben.

| Werkstoff | Empfohlenes Kühlgas | Reinheitsgrad | Begründung |

|---|---|---|---|

| Stahl | Stickstoff | 99.995% | Hohe Reinheit verhindert Reaktionen und erhält die strukturelle Integrität. |

| Hochtemperatur-Legierungen | Stickstoff oder Argon | 99.999% | Höhere Reinheit verhindert Verunreinigungen, bewahrt die Leistung bei hohen Temperaturen. |

| Titan-Legierungen | Argon | 99.995% | Inertes Gas verhindert die Reaktion mit Titan und die Bildung von Nitriden. |

Diese Tabelle fasst die wichtigsten Überlegungen bei der Auswahl von Kühlgasen für verschiedene Werkstoffe in der Vakuumwärmebehandlung zusammen und hebt die Bedeutung von Gasreinheit und Inertheit für die Erhaltung der Werkstoffeigenschaften hervor.

Ausrüstung und Prozessparameter

Gliederung der Aktivität des Vakuumofens

Die Gliederung der Aktivität eines Vakuumofens umfasst eine Vielzahl von Konstruktionselementen, die einen effizienten und effektiven Betrieb des Ofens gewährleisten. Ein entscheidender Aspekt ist die Auswahl der Dichtungsmechanismen, insbesondere die Verwendung von O-Gummiringen, die eine robuste und zuverlässige Abdichtung gegen Vakuumbedingungen gewährleisten. Diese Dichtungen sind für die Aufrechterhaltung der Integrität der Vakuumumgebung innerhalb des Ofens unerlässlich.

Neben der Abdichtung spielt auch das Kühlsystem eine entscheidende Rolle für den Betrieb des Ofens. Einige Vakuumöfen sind mit einer Wasserkühlung ausgestattet, die für eine schnelle Temperaturkontrolle und -stabilisierung unerlässlich ist. Dieser doppelte Ansatz von Abdichtung und Kühlung stellt sicher, dass der Ofen eine breite Palette von thermischen Prozessen, von der Wärmebehandlung bis zum Glühen, mit Präzision und Beständigkeit durchführen kann.

Die Konstruktion von Vakuumöfen ist äußerst anpassungsfähig und ermöglicht eine individuelle Anpassung an spezifische industrielle Anforderungen. Diese Anpassungsfähigkeit ergibt sich aus dem Bedarf an:

- Prozesskontrolle: Sicherstellung der Genauigkeit der Temperatur und des Vakuumniveaus.

- Prozess-Reproduzierbarkeit: Aufrechterhaltung konsistenter Ergebnisse über mehrere Zyklen hinweg.

- Betriebszeit-Zuverlässigkeit: Sicherstellung eines unterbrechungsfreien Betriebs des Ofens.

- Anpassungsfähigkeit: Fähigkeit, neue Materialien und Prozesse zu verarbeiten, sobald sie auftauchen.

- Integration: Nahtlose Integration in bestehende Fertigungsabläufe.

- Umweltverträglichkeit: Verringerung der Emissionen und des Energieverbrauchs.

Diese Faktoren tragen gemeinsam zum wirtschaftlichen Vorteil der Vakuumverarbeitung bei, indem sie die Produktivität erhöhen, den Verzug minimieren und die Zykluszeiten reduzieren.

Druckanstiegsrate

Die Druckanstiegsrate ist ein kritischer Parameter für den Betrieb von Vakuumöfen im Haushalt, insbesondere im Zusammenhang mit Wärmebehandlungsprozessen. Diese Rate quantifiziert den Druckanstieg innerhalb des Ofens über einen bestimmten Zeitraum und wird normalerweise in Pascal pro Stunde (Pa/h) gemessen. Für Haushaltsvakuumöfen sollte die empfohlene Druckanstiegsrate 1,33 Pa/h nicht überschreiten. Diese Norm stellt sicher, dass der Ofen eine stabile Vakuumumgebung aufrechterhält, was für gleichbleibende und hochwertige Wärmebehandlungsergebnisse unerlässlich ist.

Im Gegensatz dazu haben einige ausländische Unternehmen strengere Spezifikationen aufgestellt und die Druckanstiegsrate auf 0,67 Pa/h festgelegt. Dieser niedrigere Grenzwert spiegelt ein höheres Maß an Präzision und Kontrolle bei der Arbeit in ihren Vakuumöfen wider. Um eine derart niedrige Druckanstiegsrate zu erreichen, sind hochmoderne Anlagen und ein sorgfältiges Prozessmanagement erforderlich. Zu den Vorteilen der Einhaltung dieser strengeren Spezifikationen gehören eine verbesserte Materialhomogenität, ein geringeres Kontaminationsrisiko und eine verbesserte Gesamteffizienz des Prozesses.

| Spezifikation Typ | Druckanstiegsrate (Pa/h) |

|---|---|

| Inländischer Standard | 1.33 |

| Ausländische Norm | 0.67 |

Die Kenntnis und Einhaltung dieser Normen für die Druckanstiegsrate ist entscheidend für die Aufrechterhaltung der Integrität der Vakuumumgebung während der Wärmebehandlung. Dadurch wird sichergestellt, dass die zu verarbeitenden Materialien gleichbleibenden Bedingungen ausgesetzt sind, was zu vorhersehbaren und zuverlässigen Ergebnissen führt.

Heiz- und Kühleinrichtungen

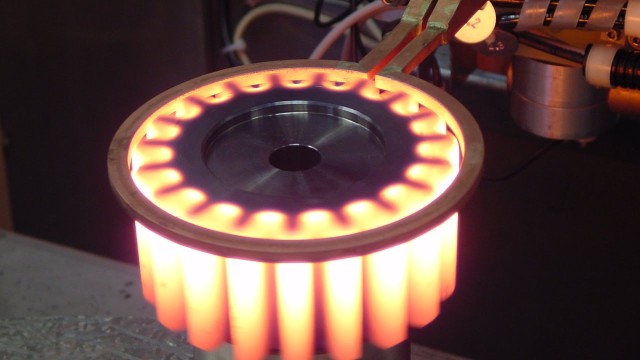

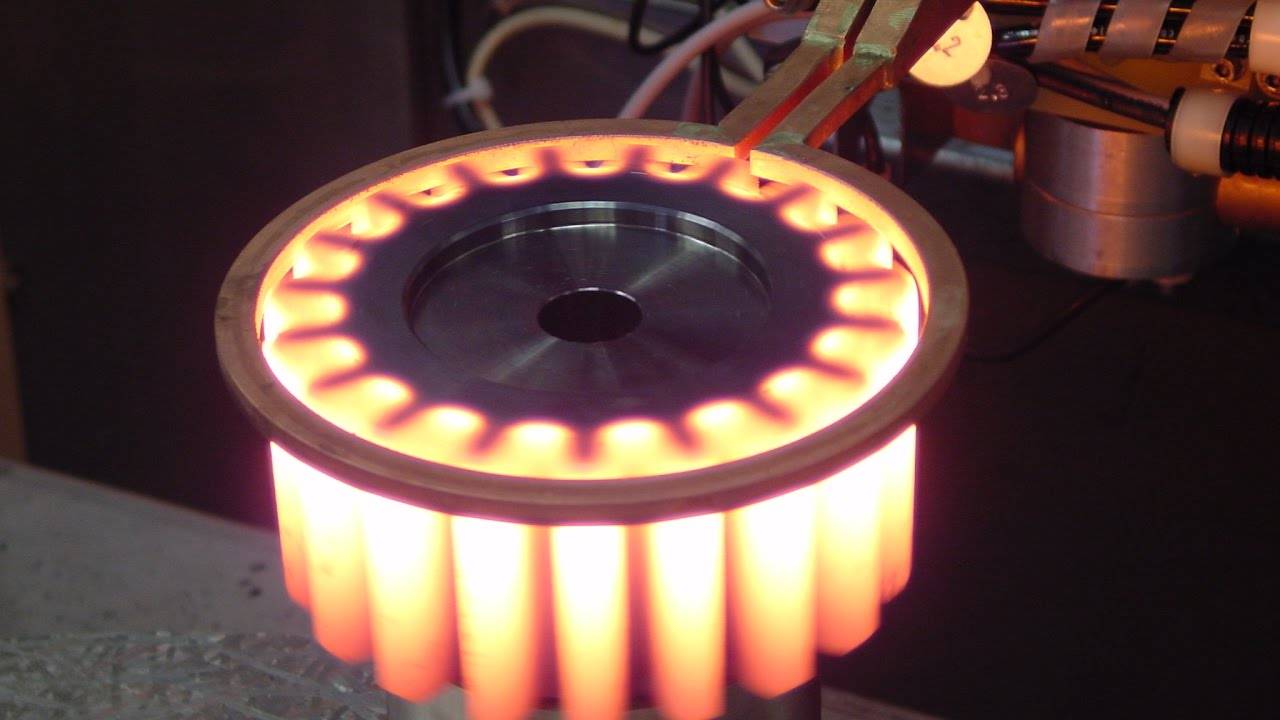

Der Vakuumhärteofen ist mit fortschrittlichen Schnellkühlsystemen ausgestattet, die den Abkühlungsprozess beschleunigen und eine präzise Steuerung der Temperaturgradienten gewährleisten. Diese Kühlsysteme arbeiten in der Regel mit einem Kühlwasserdruck von mehr als 0,2 MPa, was für die Aufrechterhaltung der Integrität und der strukturellen Eigenschaften der behandelten Materialien entscheidend ist. Die Durchflussmenge des Kühlwassers ist ebenfalls einstellbar und ermöglicht eine Feinabstimmung auf die spezifischen Anforderungen des zu bearbeitenden Materials.

So muss beispielsweise bei Titanlegierungen der Kühlprozess genauestens kontrolliert werden, um die Bildung von Titannitrid zu verhindern, die bei der Verwendung von Stickstoff als Kühlgas bei hohen Temperaturen auftreten kann. Stattdessen wird Argon mit seinem höheren Reinheitsgrad wegen seiner inerten Eigenschaften bevorzugt, die gewährleisten, dass die Eigenschaften des Materials ohne chemische Reaktionen erhalten bleiben.

| Werkstoff | Kühlgas | Reinheit |

|---|---|---|

| Stahl | Stickstoff | 99.995% |

| Hochwarmfeste Legierung | Stickstoff oder Argon | 99.999% |

| Titan-Legierung | Argon | 99.995% |

Diese Tabelle verdeutlicht, wie wichtig die Auswahl des geeigneten Kühlgases für das zu behandelnde Material ist, um eine optimale Leistung und Langlebigkeit des Vakuum-Temperofens zu gewährleisten.

Handhabung und Behandlung von Werkstücken

Abschrecken im Vakuumzustand

Das Abschrecken von Werkstücken im Vakuum erfordert die Verwendung eines speziellen Vakuumabschrecköls, das sich durch einen niedrigen Volldampfdruck auszeichnet. Dieses Öl ist unerlässlich, um die Integrität und Qualität des Werkstücks während des Abschreckprozesses zu erhalten. Die Vakuumumgebung sorgt dafür, dass die Atmosphäre nicht mit dem Material interagiert, wodurch Oxidation verhindert und die Oberflächenbeschaffenheit des Werkstücks erhalten wird.

In einem Vakuumspülofen wird das Werkstück auf eine Phasenwechseltemperatur erhitzt, die je nach den spezifischen Anforderungen des Abschreckprozesses variiert. Diese Aufheizphase ist entscheidend für die Umwandlung der gesamten erhitzten Masse. Sobald die gewünschte Temperatur erreicht ist, wird das Werkstück schnell abgekühlt, um die chemischen Elemente, die bei hohen Temperaturen diffundiert sind, aufzufangen. Diese schnelle Abkühlung wird durch das Vakuumabschrecköl erleichtert, das dafür sorgt, dass die Abkühlungsgeschwindigkeit ausreicht, um die gewünschten mechanischen Eigenschaften zu erreichen.

Die Vorteile der Vakuumabschreckung sind vielfältig. Zum einen oxidieren die behandelten Teile nicht, d. h. sie bleiben glänzend und behalten ihre ästhetische Qualität. Zweitens trägt das Verfahren dazu bei, bestimmte mechanische Eigenschaften des gehärteten Teils zu verbessern, wie z. B. die Zugfestigkeit und die Härte. Dies ist auf die Spannungen zurückzuführen, die in den kristallinen Maschen infolge der schnellen Abkühlung und des Einschlusses der chemischen Elemente entstehen.

Zusammenfassend lässt sich sagen, dass das Vakuumabschrecken ein hochentwickeltes Verfahren ist, das die Eigenschaften des Vakuumabschrecköls nutzt, um optimale Ergebnisse zu erzielen. Die kontrollierte Atmosphäre und die schnelle Abkühlung sorgen dafür, dass das Werkstück nicht nur seine Oberflächenqualität beibehält, sondern auch seine mechanischen Eigenschaften verbessert werden.

Vakuum-Schutz

Der Schutz des Vakuumofens ist ein entscheidender Aspekt für die Aufrechterhaltung der Integrität und Effizienz von Wärmebehandlungsprozessen. Der Ofen sollte idealerweise im Vakuum arbeiten oder mit reinem Stickstoff gefüllt sein, um optimale Bedingungen zu gewährleisten. Auf diese Weise wird die Aufnahme von Gasen und Feuchtigkeit verhindert, die die Qualität der Wärmebehandlung beeinträchtigen können.

Da im Vakuum keine atmosphärischen Gase vorhanden sind, besteht keine Gefahr von chemischen Reaktionen, die die Eigenschaften der behandelten Materialien verändern könnten. Außerdem wird durch die Aufrechterhaltung des Vakuums das Vorhandensein von Feuchtigkeit, die zu Oxidation und anderen unerwünschten Effekten führen kann, auf ein Minimum reduziert.

Bei der Verwendung von reinem Stickstoff ist darauf zu achten, dass das Gas den höchsten verfügbaren Reinheitsgrad aufweist, in der Regel 99,995 % oder mehr. Dieser hohe Reinheitsgrad stellt sicher, dass Restgase im Stickstoff nicht mit den Materialien im Ofen in Wechselwirkung treten, so dass die vorgesehenen Eigenschaften erhalten bleiben.

Die Entscheidung zwischen dem Betrieb im Vakuum oder der Verwendung von reinem Stickstoff hängt von den spezifischen Anforderungen des Wärmebehandlungsprozesses ab. So werden beispielsweise Titanlegierungen, die bei hohen Temperaturen leicht mit Stickstoff reagieren, häufig im Vakuum behandelt, um die Bildung von Titannitrid zu vermeiden.

Zusammenfassend lässt sich sagen, dass die Aufrechterhaltung des Ofens im Vakuum oder mit reinem Stickstoff von entscheidender Bedeutung ist, um die Aufnahme von Gasen und Feuchtigkeit zu verhindern und so die Qualität und Beständigkeit des Wärmebehandlungsprozesses zu gewährleisten.

Erwärmung und Ausgasung

Während der Erwärmungsphase der Vakuum-Wärmebehandlung durchlaufen sowohl das Werkstück als auch die Materialien im Ofen einen Prozess, der als Ausgasung bekannt ist. Dieses Phänomen hat erhebliche Auswirkungen auf den Vakuumgrad in der Kammer. Unter Ausgasung versteht man die Freisetzung von Gasen, die zuvor von den Werkstoffen absorbiert oder adsorbiert wurden. Diese Gase können aus verschiedenen Quellen stammen, darunter das Werkstück selbst, die Ofenwände und andere Komponenten in der Kammer.

Zu den primären Gasen, die beim Ausgasen freigesetzt werden, gehören häufig Wasserdampf, Wasserstoff, Kohlendioxid und Kohlenwasserstoffe. Diese Gase werden in der Regel bei Raumtemperatur von den Oberflächen der Materialien absorbiert oder adsorbiert. Wenn der Ofen aufgeheizt wird, werden diese Gase durch die erhöhte Temperatur desorbiert und entweichen in die Vakuumkammer, wodurch sich der Gesamtvakuumgrad verringert.

Um die Auswirkungen der Ausgasung abzuschwächen, können verschiedene Strategien angewandt werden. So kann beispielsweise das Vorpumpen des Ofens auf einen Druck von etwa 6,67 Pa vor Beginn des Heizvorgangs dazu beitragen, die anfängliche Gasbelastung zu verringern. Darüber hinaus können die Verwendung hochreiner Materialien und die Aufrechterhaltung einer sauberen Ofenumgebung die Ausgasungsmenge minimieren.

Die Ausgasung ist ein entscheidender Faktor bei der Vakuumwärmebehandlung, da sie sich direkt auf die Effektivität des Prozesses auswirkt. Ein höherer Vakuumgrad gewährleistet eine bessere Kontrolle über die Heizumgebung und führt zu gleichmäßigeren und vorhersehbaren Ergebnissen. Daher ist das Verständnis und die Kontrolle der Ausgasung von entscheidender Bedeutung, um optimale Ergebnisse bei der Vakuumwärmebehandlung zu erzielen.

Heiztemperatur

Die Erwärmungstemperatur für das Vakuumhärten, Vakuumglühen, Vakuumlösungsbehandlung und Vakuumalterung entspricht im Allgemeinen derjenigen, die bei herkömmlichen Wärmebehandlungen verwendet wird. Dadurch wird sichergestellt, dass das Material die gleichen thermischen Umwandlungen erfährt und seine strukturelle Integrität und mechanischen Eigenschaften erhalten bleiben.

Bei der Vakuumwärmebehandlung verhindert die kontrollierte Atmosphäre im Ofen Oxidation und Verunreinigungen und ermöglicht eine präzise Temperaturkontrolle. Dies ist entscheidend, um eine gleichmäßige Erwärmung des Werkstücks zu erreichen, was für die gewünschten Gefügeveränderungen unerlässlich ist.

Bei Titanlegierungen zum Beispiel wird die Erwärmungstemperatur während der Vakuumbehandlung sorgfältig kalibriert, um die Bildung von Titannitrid zu vermeiden, das entstehen kann, wenn Stickstoff bei hohen Temperaturen vorhanden ist. Diese sorgfältige Kalibrierung gewährleistet, dass die Eigenschaften der Legierung erhalten bleiben und das Endprodukt den geforderten Spezifikationen entspricht.

| Prozess Typ | Konventionelle Temperatur | Vakuum-Temperatur |

|---|---|---|

| Vakuum-Anlassen | 400°C - 650°C | 400°C - 650°C |

| Vakuum-Glühen | 800°C - 1000°C | 800°C - 1000°C |

| Vakuum-Lösungsbehandlung | 950°C - 1200°C | 950°C - 1200°C |

| Vakuum-Alterung | 450°C - 600°C | 450°C BIS 600°C |

Die obige Tabelle veranschaulicht die typischen Temperaturbereiche für diese Verfahren und zeigt, dass die Vakuumumgebung die grundlegenden Wärmeanforderungen nicht verändert, sondern vielmehr die Reinheit und Kontrolle der Behandlung verbessert. Diese Temperaturkonstanz stellt sicher, dass die Vorteile der Vakuumwärmebehandlung, wie z. B. geringere Oberflächenverschmutzung und verbesserte mechanische Eigenschaften, voll zum Tragen kommen.

Erstes Einrichten und Vorbereitung

Vorpumpen vor der Erwärmung

Nach dem Einlegen des Werkstücks in den Vakuumofen wird die Kammer üblicherweise auf einen Druck von ca. 6,67 Pa vorgepumpt, bevor der Erwärmungsprozess eingeleitet wird. Dieser Schritt ist aus mehreren Gründen wichtig:

-

Reduktion von Verunreinigungen: Das Vorpumpen trägt dazu bei, die Konzentration von Restgasen und Dämpfen in der Ofenkammer erheblich zu verringern. Dies ist wichtig, da diese Verunreinigungen bei hohen Temperaturen mit dem Werkstück reagieren und zu unerwünschten Oberflächenreaktionen oder Versprödung führen können.

-

Verbesserter thermischer Wirkungsgrad: Durch einen niedrigeren Anfangsdruck kann der Ofen das gewünschte Betriebsvakuum schneller erreichen, sobald die Erwärmung beginnt. Dies verbessert die thermische Gesamteffizienz des Prozesses und ermöglicht eine kontrolliertere und gleichmäßigere Erwärmung.

-

Vermeidung von Ausgasungen: Die Vorpumpphase trägt auch dazu bei, die Ausgasung des Werkstücks und der Ofenmaterialien während des nachfolgenden Heizzyklus zu minimieren. Die Ausgasung kann zu einem Druckanstieg in der Kammer führen, der die Integrität und Qualität der Wärmebehandlung beeinträchtigen kann.

Zusammenfassend lässt sich sagen, dass das Vorpumpen auf 6,67 Pa die Voraussetzungen für einen kontrollierteren und effektiveren Vakuum-Wärmebehandlungsprozess schafft, der sicherstellt, dass das Werkstück nur minimalen Belastungen durch potenziell schädliche Verunreinigungen ausgesetzt ist und optimale thermische Bedingungen erreicht werden.

Ähnliche Produkte

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

Ähnliche Artikel

- Betrieb eines Vakuum-Heißpress-Sinterofens

- Handbuch Hydraulische Labor-Pelletpresse: Umfassende Anleitung zur Herstellung hochwertiger Pellets

- Die Physik unmöglicher Formen: Wie das Warmumformen hochfesten Stahl neu definierte

- Jenseits von Hitze: Warum Druck der entscheidende Faktor bei fortschrittlichen Materialien ist

- Die Physik der Beständigkeit: Wie Heißpressen die moderne Welt schmieden