Der unerwünschte Gast bei hohen Temperaturen

Stellen Sie sich einen Materialwissenschaftler am Rande eines Durchbruchs vor. Eine neue Legierung, ein perfekter Kristall, ein neuartiges Keramikmaterial. Die Formel stimmt, der Prozess ist geplant. Doch während das Material auf Hunderte oder Tausende von Grad erhitzt wird, ist ein unsichtbarer Saboteur immer präsent: die Luft selbst.

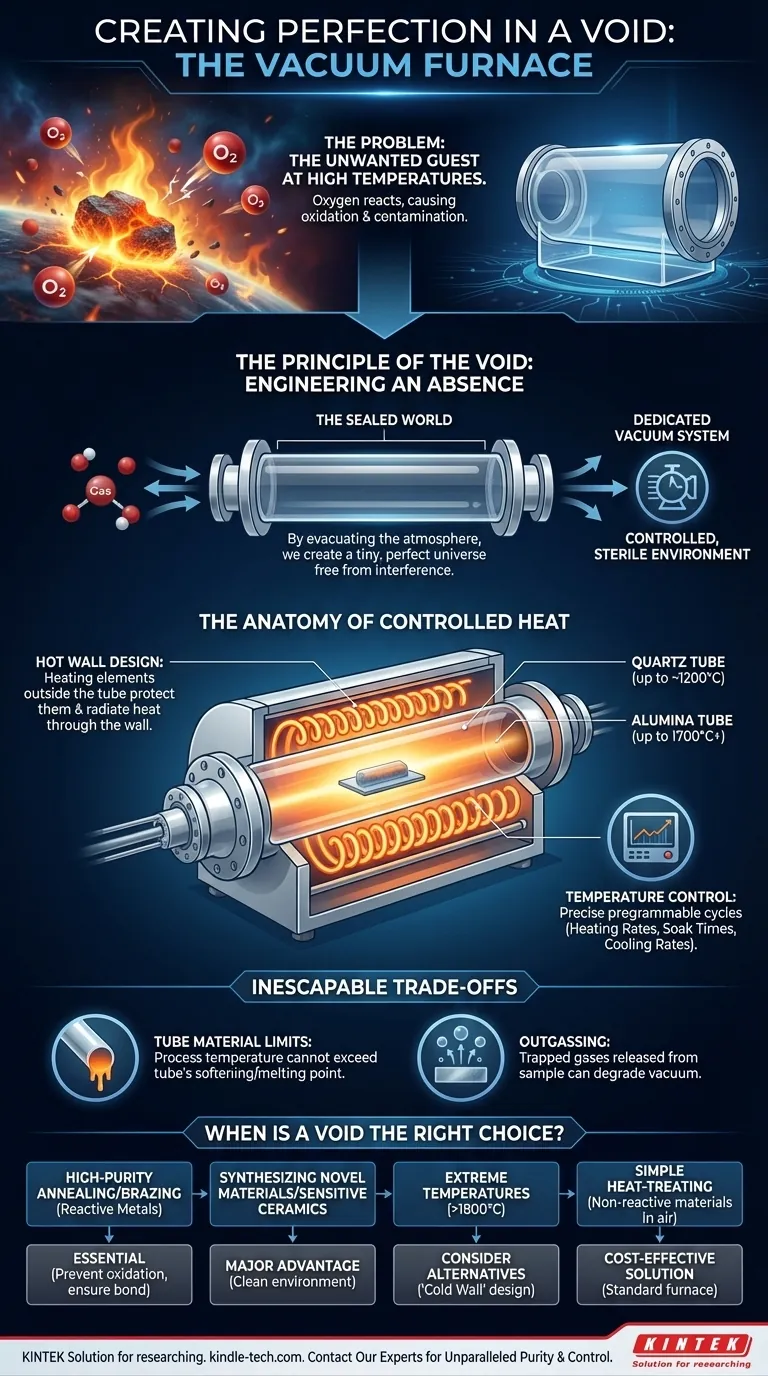

Bei hohen Temperaturen wird der Sauerstoff, der uns am Leben erhält, zu einer zerstörerischen Kraft. Er reagiert begierig mit empfindlichen Materialien und verursacht Oxidation – eine Form der Kontamination, die ein ganzes Experiment ruinieren, die strukturelle Integrität beeinträchtigen oder die grundlegenden Eigenschaften eines Materials verändern kann.

Die Kernherausforderung besteht nicht nur darin, Hitze zuzuführen. Es geht darum, Hitze in einer Welt absoluter Reinheit zuzuführen, frei von diesem unerwünschten Gast. Dies ist das Problem, für dessen Lösung der Vakuumrohr-Ofen entwickelt wurde.

Abwesenheit konstruieren: Das Prinzip des Vakuums

Ein Vakuum-Ofen fügt dem Prozess nichts hinzu. Seine Stärke liegt darin, was er entfernt. Indem die Atmosphäre aus einer versiegelten Kammer evakuiert wird, schafft er eine kontrollierte, sterile Umgebung, in der Hitze ohne Störung wirken kann.

Dies ist ein Akt der ultimativen Kontrolle. Wir manipulieren ein unsichtbares Medium, um unsichtbare Reaktionen zu verhindern. Es ist eine tiefgreifende psychologische Verschiebung vom Arbeiten mit der Umgebung zum Schaffen einer neuen Umgebung von Grund auf – ein winziges, perfektes Universum in einer Röhre.

Die versiegelte Welt

Die Grundlage dieser Kontrolle bildet das Ofenrohr, das an beiden Enden mit Vakuumflanschen abgedichtet ist. Dieses Rohr wird zur Grenze zwischen der chaotischen, reaktiven Atmosphäre des Labors und der unberührten, druckarmen Umgebung im Inneren.

Die gesamte Einheit ist in einer robusten Stahlhülle untergebracht, oft mit einem Wasserkühlmantel. Diese Hülle hält nicht nur die Hitze zurück, sondern widersteht auch dem immensen Druck der äußeren Atmosphäre, die zurück in das konstruierte Vakuum strömen will.

Die Kraft des Pumpens

Ein dediziertes Vakuumsystem ist der Motor, der diese Abwesenheit erzeugt. Es entfernt physisch Gasmoleküle aus dem Rohr und senkt den Innendruck auf einen Bruchteil des Umgebungsdrucks. Dieses aktive Entfernen von Luft verhindert Oxidation und andere unerwünschte chemische Reaktionen.

Die Anatomie kontrollierter Hitze

Während das Konzept einfach ist – Luft entfernen, dann Hitze zuführen –, ist die Ausführung ein eleganter Tanz spezialisierter Komponenten.

Das Herz des Prozesses: Das Ofenrohr

Das Rohr ist die Bühne, auf der die Transformation stattfindet. Die Wahl seines Materials ist entscheidend, da es die Grenzen des Möglichen definiert.

- Quarz: Eine gängige und kostengünstige Wahl, perfekt für Prozesse bis etwa 1200 °C.

- Aluminiumoxid: Ein hochreine Keramik, die die Grenzen erweitert und Temperaturen von 1700 °C oder höher für anspruchsvollere Anwendungen ermöglicht.

Das Rohrmaterial ist nicht nur ein Behälter; es ist die primäre Einschränkung für Ihre maximale Betriebstemperatur.

Von außen nach innen heizen: Das "Hot Wall"-Design

Bei einem Vakuumrohr-Ofen sind die Heizelemente um die Außenseite des Rohrs gewickelt. Dies ist ein cleveres und entscheidendes Konstruktionsmerkmal, bekannt als "Hot Wall"-System.

Thermische Energie strahlt durch die Wand des Rohrs, um die Probe im Inneren zu erhitzen. Diese elegante Lösung schützt die empfindlichen Heizelemente vor dem Vakuum und möglichen korrosiven Nebenprodukten, die während des Prozesses aus der Probe freigesetzt werden könnten.

Der Taktstock des Dirigenten: Temperaturregelung

Heizen ist niemals eine rohe Gewaltanwendung. Ein hochentwickelter Regler fungiert als Gehirn des Ofens und ermöglicht einen präzise choreografierten thermischen Zyklus. Bediener können programmieren:

- Aufheizraten: Wie schnell die Temperatur ansteigt.

- Haltezeiten: Wie lange bei einer Spitzentemperatur gehalten wird.

- Abkühlraten: Wie allmählich oder schnell abgekühlt wird.

Dieses Maß an Kontrolle gewährleistet Wiederholbarkeit und ermöglicht die präzise Abstimmung der endgültigen Eigenschaften eines Materials.

Die unvermeidlichen Kompromisse

Jede leistungsstarke Technologie hat ihre Einschränkungen. Sie zu verstehen, ist der Schlüssel zur richtigen Wahl.

Die Tyrannei des Rohrmaterials

Die primäre Einschränkung des "Hot Wall"-Designs ist, dass die Prozesstemperatur niemals den Erweichungs- oder Schmelzpunkt des Ofenrohrs selbst überschreiten kann. Das Gefäß, das die Hitze enthält, ist auch das erste, das versagt, wenn es zu weit getrieben wird. Dies macht die Materialauswahl entscheidend.

Die Geister in der Maschine: Ausgasung

Selbst in einem perfekten Vakuum kann das erhitzte Material die Umgebung verraten. Eingeschlossene Gase in der Probe können beim Erhitzen freigesetzt werden – ein Phänomen, das als "Ausgasung" bezeichnet wird. Dies kann das Vakuum während des Prozesses verschlechtern und muss von einem leistungsfähigen Pumpsystem bewältigt werden.

Wann ist ein Vakuum die richtige Wahl?

Ein Vakuum-Ofen bietet ein beispielloses Maß an atmosphärischer Kontrolle, ist aber nicht immer das notwendige Werkzeug. Betrachten Sie dies als Ihren Leitfaden:

| Szenario | Empfehlung |

|---|---|

| Hochreines Glühen oder Löten von reaktiven Metallen | Ein Vakuum-Ofen ist unerlässlich, um Oxidation zu verhindern und eine saubere, starke Verbindung zu gewährleisten. |

| Synthese neuartiger Materialien oder Brennen von kontaminationsanfälligen Keramiken | Die kontrollierte, saubere Umgebung ist ein wesentlicher Vorteil. |

| Prozesse, die Temperaturen über 1800 °C erfordern | Sie benötigen möglicherweise einen anderen Ofentyp, wie z. B. ein "Cold Wall"-Design. |

| Einfache Wärmebehandlung robuster, nicht reaktiver Materialien an Luft | Ein Standard-Atmosphärenofen ist eine weitaus kostengünstigere Lösung. |

Diese Komplexitäten zu navigieren, um die perfekte thermische Umgebung für Ihre Arbeit zu finden, ist unsere Stärke. Für die Herstellung von Materialien mit beispielloser Reinheit und Kontrolle bietet KINTEK die wesentlichen Vakuumöfen und Laborexpertise, um Ihre wissenschaftliche Vision Wirklichkeit werden zu lassen. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Molybdän-Vakuumwärmebehandlungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Ähnliche Artikel

- Ihr Ofen hat die richtige Temperatur erreicht. Warum versagen Ihre Teile trotzdem?

- Wie das Vakuum-Induktionsschmelzen unübertroffene Zuverlässigkeit in kritischen Industrien gewährleistet

- Enthüllung von Vakuum-Graphitöfen: Leistung, Anwendungen und Experteneinblicke

- Wie das Vakuum-Induktionsschmelzen (VIM) die Produktion von Hochleistungslegierungen verändert

- Ihr Vakuumofen erreicht die richtige Temperatur, aber Ihr Prozess schlägt trotzdem fehl. Hier ist der Grund.