Arten von Graphit-Tiegeln

Tiegel aus Ton-Graphit

Der Tiegel aus Tongraphit ist eine kosteneffiziente Lösung für Schmelzanwendungen, allerdings mit deutlichen Abstrichen bei der Haltbarkeit und Leistung. Dieser Tiegel wird durch die sorgfältige Vermischung von Ton und Graphitpulver hergestellt und ist eine preisgünstige Alternative zu moderneren Materialien. Die geringere Haltbarkeit und die weniger effektiven Nutzungsergebnisse bedeuten jedoch einen Kompromiss bei der Qualität, so dass er für weniger anspruchsvolle oder kurzfristige Anwendungen geeignet ist.

| Attribut | Lehm-Graphit-Tiegel | Tiegel aus hochreinem Graphit |

|---|---|---|

| Material-Zusammensetzung | Hergestellt aus einer Mischung aus Ton und Graphitpulver. | Hergestellt aus 99,9 % reinem Graphit. |

| Kosten | Niedrigere Kosten aufgrund des einfacheren Produktionsprozesses. | Höhere Kosten aufgrund fortschrittlicher Materialien und Produktionstechniken. |

| Dauerhaftigkeit | Geringe Haltbarkeit; anfällig für Abnutzung und Verschleiß. | Hervorragende Haltbarkeit; für eine lange Nutzungsdauer ausgelegt. |

| Leistung | Weniger effektiv in Bezug auf Wärmeleitfähigkeit und Erosionsbeständigkeit. | Ausgezeichnete Leistung mit hervorragender Wärmeleitfähigkeit und Erosionsbeständigkeit. |

| Anwendungen | Geeignet für kurzfristige oder weniger kritische Schmelzaufgaben. | Ideal für industrielle, analytische und schmucktechnische Anwendungen, die hohe Präzision und Haltbarkeit erfordern. |

Trotz seiner Einschränkungen bleibt der Tongraphit-Tiegel eine brauchbare Option für diejenigen, die eine wirtschaftliche Lösung suchen, ohne dass eine längere Lebensdauer oder Hochleistungseigenschaften erforderlich sind. Für anspruchsvollere Anwendungen ist jedoch der Tiegel aus hochreinem Graphit die bevorzugte Wahl, da er eine höhere Lebensdauer und Leistung zu einem höheren Preis bietet.

Tiegel aus hochreinem Graphit

Tiegel aus hochreinem Graphit werden in sorgfältiger Handarbeit aus 99,9 % reinem Graphit hergestellt, einem Material, das für seine außergewöhnliche Leitfähigkeit und Wärmeausdehnung bekannt ist. Diese Tiegel werden mit CNC-Technik präzisionsgefertigt, um eine nahtlose und glatte Innenoberfläche zu gewährleisten, die das Risiko des Anhaftens von Material während des Schmelzvorgangs minimiert. Diese fortschrittliche Fertigungstechnik erhöht nicht nur die Haltbarkeit des Tiegels, sondern verbessert auch seine Gesamtleistung und Langlebigkeit erheblich.

In industriellen Anwendungen sind Tiegel aus hochreinem Graphit unentbehrlich für Aufgaben, die eine Verarbeitung bei hohen Temperaturen erfordern, wie z. B. das Schmelzen von Metallen wie Gold und Silber. Aufgrund ihrer überragenden Temperaturwechselbeständigkeit und Korrosionsfestigkeit eignen sie sich ideal für den Einsatz in verschiedenen Industriezweigen, darunter Metallurgie, analytische Labors und Schmuckherstellung. Im Gegensatz zu herkömmlichen Keramik- oder Tontiegeln können diese Graphittiegel extremen Temperaturen standhalten, ohne sich zu zersetzen, und gewährleisten so eine gleichbleibende und zuverlässige Leistung in anspruchsvollen Umgebungen.

Die hohen Kosten, die mit hochreinen Graphittiegeln verbunden sind, sind durch ihre überlegene Wirkung und Haltbarkeit gerechtfertigt. Die Investition in diese Tiegel führt zu langfristigen Einsparungen und Effizienz, da sie wiederholten Hochtemperaturanwendungen standhalten können, ohne ihre strukturelle Integrität oder Leistung zu beeinträchtigen. Dies macht sie zu einem wertvollen Aktivposten in Branchen, in denen Präzision und Zuverlässigkeit von größter Bedeutung sind.

Anwendungen von Graphit-Tiegeln

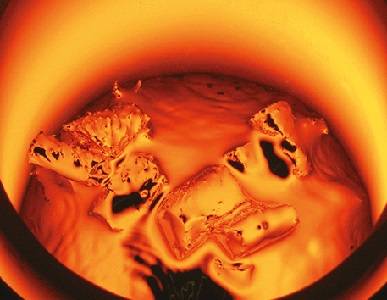

Schmelzen von Nichteisenmetallen

Graphittiegel werden vor allem zum Schmelzen von Nichteisenmetallen und deren Legierungen eingesetzt, zu denen eine Vielzahl von Materialien gehört, die für verschiedene industrielle Anwendungen wichtig sind. Diese Metalle, wie z. B. Kupfer , Messing , Gold , Silber , Zink , und Blei sind wegen ihrer elektrischen Leitfähigkeit, Formbarkeit und Korrosionsbeständigkeit unerlässlich. Die Fähigkeit, diese Metalle effizient und ohne Verunreinigungen zu schmelzen, ist für die Erhaltung der Integrität und Reinheit des Endprodukts von größter Bedeutung.

Das Schmelzen dieser Metalle erfordert oft hohe Temperaturen, so dass die überragende Wärmeleitfähigkeit von Graphittiegeln unverzichtbar wird. Diese hohe Wärmeleitfähigkeit sorgt dafür, dass die Metalle gleichmäßig erhitzt werden, wodurch das Risiko thermischer Spannungen minimiert und eine gleichmäßige Schmelze gewährleistet wird. Darüber hinaus tragen die korrosionsbeständigen Eigenschaften von Tiegeln aus hochreinem Graphit dazu bei, die Reinheit des geschmolzenen Metalls zu erhalten und unerwünschte chemische Reaktionen zu verhindern, die die Qualität des Endprodukts beeinträchtigen könnten.

Darüber hinaus beschränkt sich die Verwendung von Graphittiegeln beim Schmelzen von Nichteisenmetallen nicht nur auf den ersten Schmelzvorgang. Diese Tiegel werden auch in den nachfolgenden Raffinations- und Legierungsstufen verwendet, wo eine präzise Temperaturkontrolle und eine kontaminationsfreie Umgebung von entscheidender Bedeutung sind. Dieser mehrstufige Einsatz unterstreicht die Vielseitigkeit und Robustheit von Graphittiegeln in metallurgischen Anwendungen.

Produktionsverfahren

Produktionsprozess für das Kunststoffgießen

Das Verfahren zur Herstellung von Tiegeln aus hochreinem Graphit im Kunststoffguss umfasst mehrere veraltete und umweltschädliche Schritte. Zunächst wird Ton als Bindemittel verwendet, was nicht nur den Produktionszyklus verlängert, sondern auch einen erheblichen Anteil an manueller Arbeit erfordert und damit die Gesamteffizienz verringert.

Außerdem ist diese Methode für den Sinterprozess stark auf kohlebefeuerte Öfen angewiesen, was zu einer erheblichen Umweltverschmutzung beiträgt. Die Kombination dieser Faktoren führt zu einem zeit- und arbeitsintensiven Produktionsprozess mit minimalen Effizienzgewinnen.

| Aspekt | Beschreibung |

|---|---|

| Bindemittel | Als primäres Bindemittel wird Ton verwendet, was die Komplexität des Prozesses erhöht. |

| Produktionszyklus | Der Produktionszyklus verlängert sich aufgrund der Beschaffenheit des Bindemittels. |

| Arbeitsintensität | Es ist ein hoher Anteil an manueller Arbeit erforderlich, was das Verfahren arbeitsintensiv macht. |

| Wirkungsgrad | Die Gesamteffizienz des Prozesses ist gering, was zu langsameren Produktionsraten führt. |

| Energiequelle | Es werden kohlebefeuerte Öfen verwendet, die zu einer erheblichen Umweltverschmutzung beitragen. |

Dieses traditionelle Verfahren wird zwar in einigen Betrieben noch angewandt, wird aber zunehmend durch fortschrittlichere und umweltfreundlichere Techniken ersetzt, wie z. B. das kaltisostatische Druckgießen, das kürzere Zyklen und eine höhere Effizienz bietet, ohne die Nachteile für die Umwelt mit sich zu bringen.

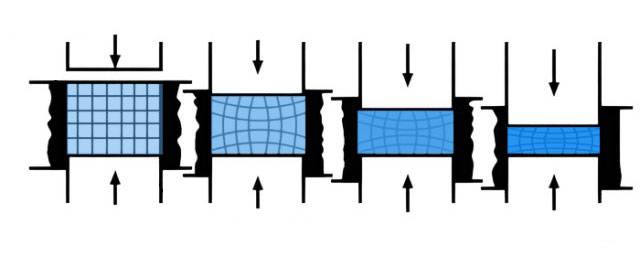

Produktionsverfahren des kaltisostatischen Druckgießens

Das kaltisostatische Druckgussverfahren zeichnet sich durch seine Umweltfreundlichkeit und Effizienz aus. Bei diesem Verfahren wird das Gassintern mit sauberer Energie eingesetzt, wodurch die mit den herkömmlichen Produktionstechniken verbundenen Umweltprobleme wirksam verringert werden. Durch die Verwendung einer Form aus elastomeren Materialien wie Urethan, Gummi oder Polyvinylchlorid gewährleistet das Verfahren, dass der Flüssigkeitsdruck, der in der Regel zwischen 400 MPa (60.000 lbs/in²) und 1000 MPa (150.000 lbs/in²) liegt, gleichmäßig aufgebracht wird. Diese Gleichmäßigkeit ist entscheidend, um eine sehr gleichmäßige Dichte im Pulverpressling zu erreichen.

Ein bemerkenswerter Nachteil dieses Verfahrens ist jedoch die geringe geometrische Genauigkeit, die auf die flexible Beschaffenheit der Formen zurückzuführen ist. Trotzdem ist das kaltisostatische Pressen (CIP) sehr vorteilhaft für die Herstellung großer oder komplexer Teile, bei denen die hohen Anfangskosten für Presswerkzeuge nicht zu rechtfertigen sind. Das Verfahren eignet sich für eine Vielzahl von Pulvern, darunter Metalle, Keramiken, Kunststoffe und Verbundwerkstoffe, mit Verdichtungsdrücken von weniger als 5.000 psi bis zu mehr als 100.000 psi (34,5 bis 690 MPa).

Der Zyklus dieses Produktionsverfahrens ist bemerkenswert kurz, was zu seiner hohen Effizienz beiträgt. Nach der Verdichtung des Pulvers wird der Grünling in der Regel auf herkömmliche Weise gesintert, um das gewünschte Teil fertigzustellen. Dieser rationelle Ansatz reduziert nicht nur die Anzahl der Produktionskanäle, sondern steigert auch die Gesamtproduktivität, was ihn zu einem bevorzugten Verfahren in Branchen macht, in denen Zeit und Umweltauswirkungen kritische Faktoren sind.

Merkmale von Graphit-Tiegeln

Hohe Dichte und Wärmeleitfähigkeit

Tiegel aus hochreinem Graphit weisen im Vergleich zu anderen importierten Tiegeln eine höhere Wärmeleitfähigkeit auf, was sie zu einer bevorzugten Wahl für verschiedene industrielle Anwendungen macht. Diese verbesserte Wärmeleitfähigkeit ist auf die hohe Dichte des Graphitmaterials zurückzuführen, die eine effizientere Wärmeverteilung ermöglicht. Die überlegene thermische Leistung dieser Tiegel gewährleistet eine schnellere und gleichmäßigere Erwärmung, was für Prozesse, die eine präzise Temperaturregelung erfordern, von entscheidender Bedeutung ist.

Im Vergleich zu Tiegeln aus Tongraphit, die eine geringere Wärmeleitfähigkeit und Haltbarkeit aufweisen, bieten Tiegel aus hochreinem Graphit einen erheblichen Vorteil. Die Verwendung von hochreinem Graphit-Rohmaterial, das auf CNC-Maschinen verarbeitet wird, führt zu einem Produkt, das nicht nur die Wärme besser leitet, sondern auch seine strukturelle Integrität über einen längeren Zeitraum hinweg beibehält. Dies macht sie ideal für Hochtemperaturanwendungen wie das Schmelzen von Nichteisenmetallen wie Kupfer, Messing, Gold und Silber.

Darüber hinaus verbessert das Herstellungsverfahren dieser Tiegel, insbesondere das kaltisostatische Druckgussverfahren, ihre Wärmeleitfähigkeit weiter. Dieses Verfahren, bei dem das Gassintern mit sauberer Energie zum Einsatz kommt, löst nicht nur die Probleme der Umweltverschmutzung, sondern gewährleistet auch einen kürzeren Produktionszyklus und eine höhere Effizienz. Die daraus resultierenden Tiegel sind nicht nur umweltfreundlich, sondern auch langlebiger und effizienter in ihrer thermischen Leistung.

Korrosionsbeständigkeit

Die Korrosionsbeständigkeit von Tiegeln aus hochreinem Graphit wird durch das Aufbringen einer Glasurschicht und die Verwendung von dichten Formmaterialien erheblich verbessert. Diese Verbesserung ist entscheidend für die Verlängerung der Lebensdauer der Tiegel und macht sie in industriellen Anwendungen zuverlässiger und langlebiger. Die Glasurschicht wirkt wie eine Schutzbarriere, die den Tiegel vor chemischen Angriffen und physischem Verschleiß schützt, während das dichte Formmaterial dafür sorgt, dass die Struktur auch unter hohen Belastungen intakt bleibt.

In Umgebungen, in denen Nichteisenmetalle und ihre Legierungen geschmolzen werden, wie z. B. bei der Herstellung von Kupfer, Messing, Gold und Silber, sind die Tiegel hochkorrosiven Substanzen ausgesetzt. Die hohe Korrosionsbeständigkeit dieser Tiegel ermöglicht es ihnen, diesen rauen Bedingungen standzuhalten, wodurch die Häufigkeit des Austauschs und der Wartung verringert und somit die Betriebskosten gesenkt werden.

Darüber hinaus trägt das Herstellungsverfahren, insbesondere das kaltisostatische Druckgussverfahren, zu der erhöhten Korrosionsbeständigkeit bei, da es eine gleichmäßige und dichte Struktur gewährleistet. Dieses Verfahren, bei dem das Gassintern mit sauberer Energie zum Einsatz kommt, löst nicht nur Probleme mit der Umweltverschmutzung, sondern optimiert auch die Korrosionsbeständigkeit des Materials, wodurch die Lebensdauer des Tiegels weiter verlängert wird.

Wärmeleitfähigkeit und Handhabung

Tiegel aus hochreinem Graphit sind für ihre außergewöhnliche Wärmeleitfähigkeit bekannt, eine Eigenschaft, die in erster Linie auf ihre Graphitzusammensetzung zurückzuführen ist. Diese hohe Wärmeleitfähigkeit ermöglicht eine effiziente Wärmeverteilung, was für Aufgaben wie das Schmelzen von Nichteisenmetallen entscheidend ist. Diese Eigenschaft erfordert jedoch auch eine sorgfältige Handhabung, um einen Temperaturschock zu vermeiden.

Unmittelbar nach dem Erhitzen sollten Graphittiegel nicht auf kalte Metalloberflächen gestellt werden. Der schnelle Temperaturwechsel kann thermische Spannungen verursachen, die zu Rissen oder Brüchen im Tiegel führen können. Um dieses Risiko zu mindern, ist es ratsam, hitzebeständige Unterlagen zu verwenden oder den Tiegel auf einer nicht leitenden Oberfläche langsam abkühlen zu lassen.

Diese Vorsichtsmaßnahme ist besonders in der Industrie wichtig, wo die Unversehrtheit des Tiegels einen direkten Einfluss auf den Erfolg des Schmelzprozesses hat. Durch die Einhaltung dieser Richtlinien können die Benutzer die Langlebigkeit und Effektivität ihrer hochreinen Graphittiegel gewährleisten.

Lagerung und Handhabung

Feuchtigkeitssichere Maßnahmen

Die Vermeidung von Feuchtigkeit ist von entscheidender Bedeutung, um kritische Probleme wie Bruch, Bersten und Metallverlust in hochreinen Graphittiegeln zu vermeiden.Die Lagerumgebung spielt eine entscheidende Rolle bei der Erhaltung der Integrität und Langlebigkeit dieser Tiegel.Um optimale Bedingungen zu gewährleisten, sollte der Lagerraum sorgfältig verwaltet werden, um eine trockene, gut belüftete Atmosphäre mit kontrollierter Temperatur und Luftfeuchtigkeit zu erhalten.

Die Aufrechterhaltung einer trockenen Umgebung ist von entscheidender Bedeutung, da Feuchtigkeit in die Graphitstruktur eindringen kann, was zu Schwächung und möglichem Versagen führt.Eine ordnungsgemäße Belüftung trägt dazu bei, die angesammelte Feuchtigkeit zu zerstreuen und zu verhindern, dass sie auf den Tiegeln kondensiert.Außerdem sorgt die Kontrolle von Temperatur und Luftfeuchtigkeit im Lagerbereich für eine stabile Umgebung, die das Risiko feuchtigkeitsbedingter Schäden minimiert.

Die Umsetzung dieser Maßnahmen schützt die Tiegel nicht nur vor unmittelbaren Schäden, sondern gewährleistet auch ihre langfristige Leistung und Haltbarkeit, wodurch sie für verschiedene industrielle Anwendungen zuverlässig sind.

Ähnliche Produkte

- Technische Keramik Aluminiumoxid-Tiegel (Al2O3) für Thermische Analyse TGA DTA

- Hochreine reine Graphittiegel für die Verdampfung

- Technische Keramik Aluminiumoxid Al2O3 Tiegel mit Deckel Zylindrischer Labor-Tiegel

- Hochreiner Graphittiegel für Elektronenstrahlverdampfung

- Kohlenstoff-Graphit-Schiff - Laborrohr-Ofen mit Deckel