Einführung in das heißisostatische Pressen

Heißisostatisches Pressen (HIP) ist eine Technologie zur Verdichtung von Materialien bei hohen Temperaturen und Drücken. Bei diesem Verfahren wird ein Material in einen verschlossenen Behälter gegeben, der dann mit einem Inertgas unter Druck gesetzt und auf eine hohe Temperatur erhitzt wird. Durch die Kombination von Druck und Temperatur wird das Material dichter und gleichmäßiger und weist verbesserte mechanische Eigenschaften auf. HIP wird in einer Vielzahl von Branchen eingesetzt, darunter Luft- und Raumfahrt, Verteidigung und Medizin. Die Technologie erfreut sich in den letzten Jahren aufgrund ihrer Fähigkeit, Teile mit optimaler Mikrostrukturgleichmäßigkeit herzustellen, immer größerer Beliebtheit.

Inhaltsverzeichnis

Kaltes vs. heißes isostatisches Pressen

Isostatisches Pressen ist ein pulvermetallurgisches Verfahren, das in allen Richtungen den gleichen Druck auf einen Pulverpressling ausübt und so eine maximale Gleichmäßigkeit von Dichte und Mikrostruktur ohne die geometrischen Einschränkungen des uniaxialen Pressens erreicht. Mit kaltisostatischem Pressen (CIP) werden Grünteile bei Umgebungstemperaturen verdichtet, während mit heißisostatischem Pressen (HIP) Teile bei erhöhten Temperaturen durch Festkörperdiffusion vollständig verfestigt werden.

Kaltisostatisches Pressen (CIP)

CIP wird bei Raumtemperatur durchgeführt und ist kostengünstiger und einfacher als HIP. Es wird im Allgemeinen für temperaturempfindliche Materialien wie Keramik und Metallpulver verwendet. Mit CIP können auch schwer zu pressende Materialien verdichtet werden, Pulver können ohne Wasser, Schmiermittel oder Bindemittel isostatisch trocken gepresst werden. Im Vergleich zum Kaltpressen übt die isostatische Verdichtung einen gleichmäßigen Druck auf die gesamte Oberfläche der Form aus und eliminiert so die Reibung an der Matrizenwand, die einen großen Einfluss auf die Dichteverteilung kaltgepresster Teile hat. Der Verzicht auf Gleitmittel für die Formwände ermöglicht auch höhere Pressdichten und beseitigt Probleme, die mit der Entfernung von Gleitmitteln vor oder während des endgültigen Sinterns verbunden sind.

Heißisostatisches Pressen (HIP)

HIP hingegen wird bei hohen Temperaturen durchgeführt. Die beim HIP verwendeten hohen Temperaturen ermöglichen eine bessere Diffusion der Atome und eine verbesserte Homogenisierung des Materials. Das Verfahren eignet sich besonders für Teile, die hohen Belastungen oder Temperaturen standhalten müssen. HIP kann eine gleichmäßigere Mikrostruktur als CIP erreichen, was zu verbesserten mechanischen Eigenschaften wie Schlagfestigkeit, Duktilität und Ermüdungsfestigkeit führt. Es ermöglicht auch die Beseitigung von Eigenspannungen im Material.

Welche Methode soll ich wählen?

Die Wahl zwischen CIP und HIP hängt von den spezifischen Anforderungen des Materials und der beabsichtigten Anwendung ab. CIP eignet sich für temperaturempfindliche Materialien oder zum Verdichten schwer verpressbarer Materialien. Es ist außerdem günstiger und einfacher als HIP. Es ist jedoch möglicherweise nicht für Materialien geeignet, die ein hohes Maß an Gleichmäßigkeit und Verfeinerung erfordern. HIP eignet sich für Materialien, die hohen Belastungen oder Temperaturen standhalten müssen. Es ist in der Lage, eine gleichmäßigere Mikrostruktur als CIP zu erreichen, was zu verbesserten mechanischen Eigenschaften führt. Es ist jedoch ein teurerer und komplexerer Prozess als CIP.

Zusammenfassend lässt sich sagen, dass sowohl CIP als auch HIP zwar ihre Vor- und Nachteile haben, die Wahl zwischen den beiden Methoden jedoch auf den spezifischen Anforderungen des Materials und der beabsichtigten Anwendung basieren sollte.

Verdichtungsbehandlung mit heißisostatischem Pressen

Heißisostatisches Pressen (HIP) ist eine leistungsstarke Technik zur Erzielung einer optimalen Mikrostrukturgleichmäßigkeit in Materialien. HIP ist ein Verfahren zur Verbesserung der Eigenschaften von Materialien, indem diese gleichzeitig hoher Temperatur und hohem Druck ausgesetzt werden. Es handelt sich um eine Verdichtungsbehandlung, die eine Kombination aus hohem Druck und hoher Temperatur nutzt, um Porosität zu beseitigen, Risse zu schließen und die Mikrostruktur von Materialien zu homogenisieren.

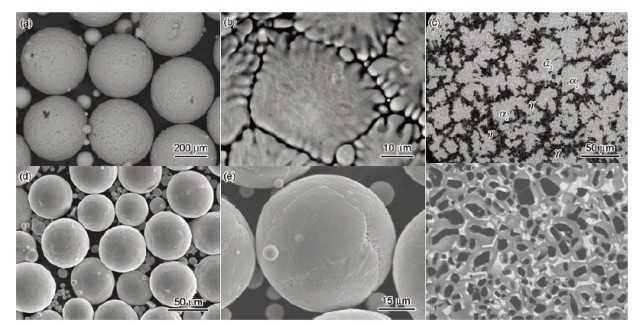

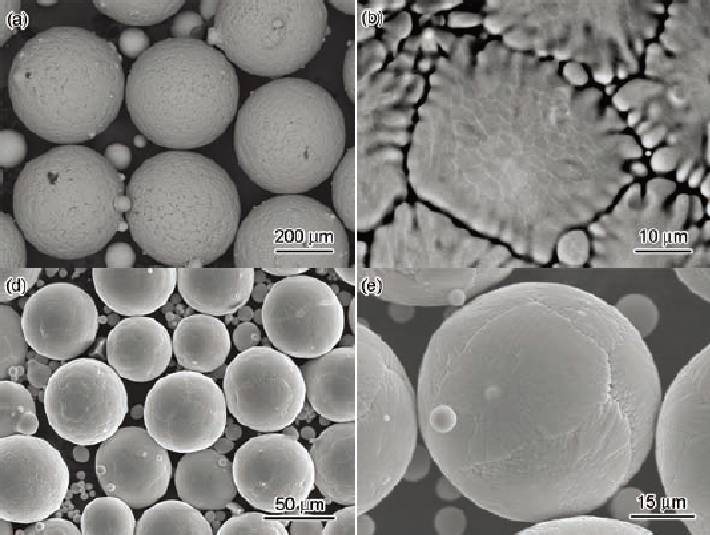

Der Prozess des heißisostatischen Pressens

Beim heißisostatischen Pressverfahren wird das Material in einen Druckbehälter gegeben und dann auf eine Temperatur erhitzt, die hoch genug ist, um eine Verdichtung zu ermöglichen. Außerdem wird der Druck im Behälter auf ein Niveau erhöht, das hoch genug ist, um das Material zu verformen und eventuell vorhandene Hohlräume zu füllen. Dieses Verfahren wird üblicherweise zur Herstellung komplex geformter Komponenten mit hoher Dichte und gleichmäßiger Mikrostruktur verwendet. HIP kann auf einer Vielzahl von Materialien verwendet werden, darunter Metalle, Keramik und Verbundwerkstoffe.

Vorteile des heißisostatischen Pressens

HIP wird in vielen Branchen eingesetzt, darunter Luft- und Raumfahrt, Automobil, Medizin und Energie. Zu den Vorteilen von HIP gehören verbesserte mechanische Eigenschaften, eine erhöhte Ermüdungsbeständigkeit und eine verbesserte Korrosionsbeständigkeit. Durch den Einsatz von HIP können Hersteller Materialien mit hoher Qualität und Konsistenz herstellen, was letztendlich die Produktionskosten senken und die Produktzuverlässigkeit verbessern kann.

Heißisostatischer Verdichtungsprozess

Der Prozess der heißisostatischen Verdichtung besteht darin, die Produkte in einen geschlossenen Behälter zu geben und durch den Kompressor Hochdruck-Argongas in den Behälter einzuführen, während es durch den Heizofen im Inneren des Behälters erhitzt wird, so dass die Produkte unter der Einwirkung von hohem Druck verdichtet werden können Temperatur und hoher Druck gleichzeitig. Der gleiche Druck wird aus allen Richtungen gleichmäßig auf die Oberfläche des Teils ausgeübt, was zu einer gleichmäßigen inneren Organisation des Materials führt. Nach der heißisostatischen Pressbehandlung werden die Verschleißfestigkeit, Korrosionsbeständigkeit und mechanischen Eigenschaften des Materials erheblich verbessert und die Ermüdungslebensdauer kann um das 10- bis 100-fache erhöht werden.

Geräte zum Heißisostatischen Pressen

Heißisostatische Pressanlagen bestehen aus einem Hochdruckbehälter, einem Heizofen, einem Kompressor, einer Vakuumpumpe, einem Lagertank, einem Kühlsystem und einem Computersteuerungssystem, wobei der Hochdruckbehälter das Schlüsselelement der gesamten Anlage ist. Die Kapazität der Ausrüstung variiert von kleiner Hüfte über mittelgroße Hüfte bis hin zu großer Hüfte und kann in verschiedenen Endverbraucherbranchen wie Fertigung, Automobil, Elektronik und Halbleiter, Medizin, Luft- und Raumfahrt und Verteidigung sowie Energie eingesetzt werden und Energie, Forschung und Entwicklung und andere.

Abschluss

Zusammenfassend lässt sich sagen, dass das heißisostatische Pressen eine vielseitige und effektive Technik ist, die die Fertigungsindustrie revolutioniert hat, indem sie ein zuverlässiges Mittel zur Erzielung einer optimalen Mikrostrukturgleichmäßigkeit in Materialien bietet. Aufgrund seiner Fähigkeit, die mechanischen Eigenschaften von Materialien zu verbessern und ihre Ermüdungs- und Korrosionsbeständigkeit zu erhöhen, wird es in vielen Branchen häufig eingesetzt. Geräte zum heißisostatischen Pressen sind in verschiedenen Kapazitäten erhältlich und ermöglichen es Herstellern, Komponenten unterschiedlicher Größe und Form herzustellen.

Isostatisches Pressen in der Luft- und Raumfahrt- und Verteidigungsindustrie

Isostatisches Pressen ist zu einem unverzichtbaren Verfahren in der Luft- und Raumfahrt- und Verteidigungsindustrie geworden und wird häufig zur Herstellung von Hochleistungsmaterialien eingesetzt, die widerstandsfähiger gegen Ermüdung, Korrosion und extreme Temperaturen sind. Die Technologie hat es Herstellern ermöglicht, hochwertige Materialien herzustellen, die langlebiger und zuverlässiger sind, und sie ist besonders nützlich für Komponenten, die komplexe Formen erfordern oder aus schwer zu bearbeitenden Materialien bestehen.

Heißisostatisches Pressen (HIP) in der Luft- und Raumfahrt- und Verteidigungsindustrie

Heißisostatisches Pressen (HIP) ist eine der am häufigsten verwendeten isostatischen Presstechniken in der Luft- und Raumfahrt- und Verteidigungsindustrie. Dabei wird ein Material in einer Inertgasumgebung hohen Temperaturen und Drücken ausgesetzt, um etwaige Hohlräume oder Defekte im Material zu beseitigen. Der Einsatz von HIP erfreut sich aufgrund der wachsenden Nachfrage nach stärkeren und langlebigeren Komponenten in der Luft- und Raumfahrt- und Verteidigungsindustrie immer größerer Beliebtheit.

HIP zur Erzielung einer optimalen Mikrostrukturgleichmäßigkeit

HIP ist ein entscheidender Prozess in der Luft- und Raumfahrt- und Verteidigungsindustrie, um eine optimale Mikrostrukturgleichmäßigkeit in Komponenten wie Turbinenschaufeln und Strukturteilen zu erreichen. Der Prozess kann interne Defekte beseitigen, die durch ungleichmäßige Abkühlraten während des Umformprozesses verursacht werden, was zu einem gleichmäßigeren und dichteren Material führt, das extremen Bedingungen besser standhält.

HIP für komplexe Formen

Die einzigartigen Vorteile des isostatischen Pressens, wie z. B. die Fähigkeit, unabhängig von Form oder Größe eine gleichmäßige Kraft auf das gesamte Produkt auszuüben, machen es besonders nützlich für die Herstellung komplex geformter Komponenten in der Luft- und Raumfahrt- und Verteidigungsindustrie. Der Prozess beseitigt viele der Einschränkungen, die die Geometrie von Teilen einschränken, die in starren Formen unidirektional verdichtet werden.

HIP für schwer zerspanbare Materialien

HIP wird auch in der Luft- und Raumfahrt- und Verteidigungsindustrie zur Herstellung von Bauteilen aus schwer zerspanbaren Materialien wie Superlegierungen, Titan, Werkzeugstählen, Edelstahl und Beryllium eingesetzt. Das Verfahren nutzt diese teuren Materialien äußerst effizient und ermöglicht die Herstellung hochwertiger Materialien, die widerstandsfähiger gegen Ermüdung, Korrosion und extreme Temperaturen sind.

HIP für die medizinische Industrie

HIP ist nicht auf die Luft- und Raumfahrt- und Verteidigungsindustrie beschränkt und wird auch in der medizinischen Industrie zur Herstellung von Implantaten und anderen Geräten verwendet, die ein hohes Maß an Festigkeit und Haltbarkeit erfordern. Mit der Technologie können hochwertige Materialien hergestellt werden, die widerstandsfähiger gegen Korrosion und Verschleiß sind, wodurch die Notwendigkeit eines häufigen Austauschs verringert wird.

Zusammenfassend lässt sich sagen, dass das isostatische Pressen und insbesondere das heißisostatische Pressen (HIP) ein entscheidender Prozess zur Erzielung einer optimalen Mikrostrukturgleichmäßigkeit in Hochleistungsmaterialien in der Luft- und Raumfahrt- und Verteidigungsindustrie ist. Die Technologie hat die Qualität und Haltbarkeit von Bauteilen erheblich verbessert und wird häufig zur Herstellung komplex geformter Bauteile und schwer zu bearbeitender Materialien eingesetzt.

Investition in HIP-Technologie

Die Hot Isostatic Pressing (HIP)-Technologie erfreut sich aufgrund der zahlreichen Vorteile, die sie bietet, immer größerer Beliebtheit. Die folgenden Gründe sprechen dafür, dass eine Investition in die HIP-Technologie eine kluge Entscheidung ist:

Verbesserte Materialeigenschaften

Durch den Einsatz der HIP-Technologie können Hersteller hervorragende Materialeigenschaften wie verbesserte Festigkeit, Korrosionsbeständigkeit und Ermüdungslebensdauer erzielen. Der Prozess ist auch wirksam bei der Beseitigung von Porosität, Hohlräumen und Rissen, die während des Herstellungsprozesses aufgetreten sein könnten. Dadurch ist das produzierte Material von hoher Qualität und erfüllt die strengen Standards vieler Branchen.

Kostengünstige Methode

Die Investition in die HIP-Technologie ist eine kostengünstige Methode zur Herstellung hochwertiger Materialien. Das Verfahren ermöglicht es Herstellern, eine optimale Gleichmäßigkeit der Mikrostruktur zu erreichen, was den Bedarf an zusätzlichen Verarbeitungsschritten reduziert und dadurch Zeit und Geld spart. Darüber hinaus kann die Technologie zur Reparatur und Aufarbeitung beschädigter oder verschlissener Teile eingesetzt werden und so die Lebensdauer kritischer Komponenten verlängern.

Vielseitige Anwendungen

Die HIP-Technologie kann in einem breiten Anwendungsspektrum eingesetzt werden, was sie zu einer wertvollen Investition für verschiedene Branchen macht. Es kann zur Herstellung großer und massiver endkonturnaher Metallkomponenten wie Öl- und Gasteile mit einem Gewicht von bis zu 30 Tonnen oder endkonturnahen Laufrädern mit einem Durchmesser von bis zu einem Meter eingesetzt werden. Auch kleine Schneidwerkzeuge wie Gewindebohrer oder Bohrer aus PM-HIP-Halbzeugen, die weniger als 100 Gramm wiegen können, oder sogar Kleinstteile wie Zahnspangen lassen sich damit herstellen.

Komplementär zu anderen PM-Prozessen

Die HIP-Technologie ergänzt andere Verfahren der Pulvermetallurgie (PM) wie Metallspritzguss (MIM), Pressen und Sintern oder die neuen additiven Fertigungstechnologien hervorragend. Es kann in Kombination mit diesen PM-Prozessen zur Teileverdichtung und zur Herstellung von Halbzeugen in Stäben oder Brammen eingesetzt werden.

Erhöhte Produktivität

Investitionen in die HIP-Technologie können zur Steigerung der Produktivität beitragen, da sie in der Lage ist, qualitativ hochwertige Teile in kürzerer Zeit herzustellen. Die Technologie ist in der Lage, eine 100-prozentige Verdichtung in einem einzigen Schritt zu erreichen, wodurch die Notwendigkeit mehrerer Verarbeitungsschritte reduziert wird. Dies führt zu einer höheren Produktivität und schnelleren Durchlaufzeiten.

Zusammenfassend lässt sich sagen, dass die Investition in die HIP-Technologie eine kluge Entscheidung für jeden Hersteller ist, der hochwertige Materialien produzieren und die Produktivität steigern und gleichzeitig Zeit und Geld sparen möchte. Die vielseitigen Einsatzmöglichkeiten, die Kosteneffizienz und die Fähigkeit der Technologie, qualitativ hochwertige Teile in kürzerer Zeit herzustellen, machen sie zu einem unschätzbar wertvollen Werkzeug für verschiedene Branchen.

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Ähnliche Artikel

- Kaltisostatisches Pressen und seine Anwendungen verstehen

- Prinzip und Verfahren des kaltisostatischen Pressens

- Kaltisostatisches Pressen (CIP): Ein bewährtes Verfahren für die Herstellung von Hochleistungsteilen

- Erforschung der Anwendungen des isostatischen Pressens

- Anwendung der Technologie des heißisostatischen Pressens beim Gießen von Hochtemperaturlegierungen auf Nickelbasis