Chargen-Vakuumöfen verstehen

Chargen-Vakuumöfen sind ein wesentlicher Bestandteil verschiedener thermischer Prozesse und bieten Vielseitigkeit und Präzision bei Wärmebehandlungsanwendungen. Diese Öfen eignen sich für die Behandlung verschiedener Materialien und bieten Möglichkeiten zum Glühen, Löten, Aufkohlen und Härten.

Vielseitige Wärmebehandlungsoptionen

Vakuumöfen ermöglichen eine breite Palette von Wärmebehandlungsprozessen, einschließlich Glühen, Löten, Sintern, Anlassen und Härten. Dank ihrer Flexibilität können Hersteller verschiedene Materialien mit unterschiedlichen Wärmebehandlungsanforderungen effizient verarbeiten.

Energie-Effizienz

Bei der Entwicklung von Vakuumöfen wurde auf Energieeffizienz geachtet, und es werden fortschrittliche Isoliermaterialien verwendet, um den Wärmeverlust zu minimieren. Darüber hinaus optimieren ausgeklügelte Steuersysteme den Energieverbrauch und reduzieren so die Betriebskosten und die Umweltbelastung.

Anwendungen von Vakuumöfen

Vakuumöfen werden vor allem in der Luft- und Raumfahrt- sowie in der Automobilindustrie eingesetzt und spielen eine entscheidende Rolle bei zahlreichen Prozessen, wie z. B. beim Löten, Altern und bei der Lösungsglühung. Sie gewährleisten eine minimale Oxidation und Verunreinigung während der Wärmebehandlung und erhalten die Integrität der Materialien.

Entwicklung der Vakuumöfen

Die Ursprünge der Vakuumöfen reichen bis in die 1930er Jahre zurück, als sie zunächst zum Glühen und Schmelzen von Titanschwamm-Materialien eingesetzt wurden. Frühe Versionen waren Heißwand-Vakuumöfen und verfügten im Gegensatz zu modernen Kaltwand-Vakuumöfen nicht über Diffusionspumpen.

Konfigurationen und Komponenten

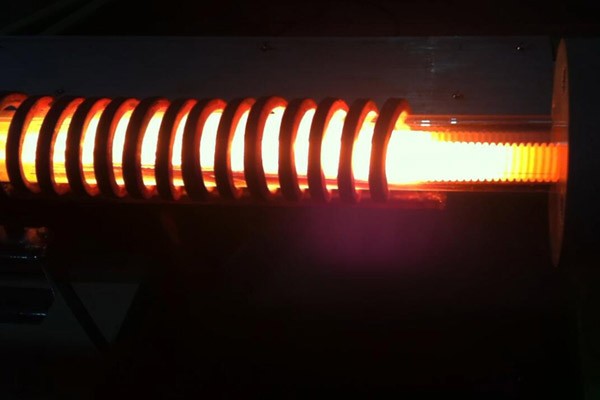

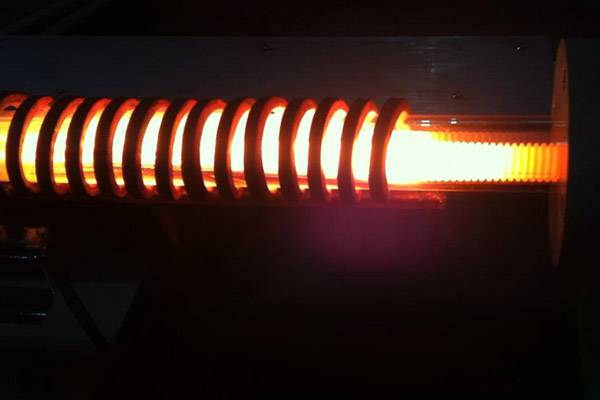

Elektrisch beheizte Chargen-Vakuumöfen sind in verschiedenen Konfigurationen erhältlich, um den unterschiedlichen Anforderungen an die Wärmebehandlung gerecht zu werden. Zu den Grundtypen gehören Front- und Toplader-Einzelkammeröfen für Hochtemperaturanwendungen. Diese Öfen sind mit Graphit- oder Keramik-Isolierpaketen und Evakuierungssystemen ausgestattet, die Grobpumpen, Booster und Diffusionspumpen umfassen.

Modularer Aufbau und Abschreckungsmöglichkeiten

Dank ihres modularen Aufbaus sind die Batch-Vakuumöfen vielseitig konfigurierbar. Unabhängige Abschreckkammern können der Heizkammer hinzugefügt werden, so dass eine individuelle Anpassung an spezifische Anforderungen möglich ist. Das Abschreckmedium kann Gas, Druckgas und/oder Öl sein, wobei die Temperatur und das Vakuumniveau durch interne Vakuumtüren isoliert werden.

Chargen-Vakuumöfen sind unverzichtbare Werkzeuge in der modernen Fertigung, die eine präzise Steuerung der Wärmebehandlungsprozesse ermöglichen und gleichzeitig die Unversehrtheit und Qualität der Materialien in den verschiedensten Branchen gewährleisten.

Optionen für Vakuumöfen

Erläuterung der verschiedenen Optionen, die für Vakuumöfen in der Bestellphase zur Verfügung stehen, einschließlich fortschrittlicher Software, Datenlogger und hochmoderner digitaler Steuerungen für verbesserte Steuerungs- und Datenprotokollierungsfunktionen. Erörterung verschiedener Pumpen, Vakuumsysteme und Kühlsysteme, die auf spezifische Anforderungen zugeschnitten sind.

Kundenspezifische Entwicklung von Vakuumöfen

Würden Sie Ihre Anforderungen an Vakuumofensysteme als "nicht standardisiert" oder "unkonventionell" bezeichnen? Perfekt. Unsere maßgeschneiderten Vakuumöfen werden für Ihr spezifisches Projekt entwickelt - egal wie "ausgefallen" es auch sein mag.

Welche Optionen gibt es bei der Konstruktion von Vakuumöfen?

-

Konzipiert für mehrere Prozesse: Unsere Vakuumöfen sind vielseitig und für verschiedene, auf Ihre Bedürfnisse zugeschnittene Prozesse ausgelegt.

-

Vertikale oder horizontale Beladung: Wählen Sie die Beladungsrichtung, die am besten zu Ihrem Arbeitsablauf und Ihren Platzverhältnissen passt.

-

Verschiedene Formen und Größen: Von kompakten Designs bis hin zu Großanlagen bieten wir eine Reihe von Konfigurationen, die für Ihre Anwendung geeignet sind.

-

Mehrere Heißzonen-Optionen: Wählen Sie die Heißzonen-Konfiguration, die für Ihre spezifischen Heizanforderungen optimiert ist.

-

Manuelle oder automatische Durchflussregelungen: Passen Sie den Automatisierungsgrad Ihren betrieblichen Präferenzen und Anforderungen an.

Beispiele für frühere kundenspezifische Vakuumöfen

Fortschrittliche Automatisierung und Steuerung:

Unsere Vakuumöfen sind mit fortschrittlichen Automatisierungs- und Steuerungssystemen ausgestattet, die Ihnen ein präzises Prozessmanagement und Überwachungsmöglichkeiten bieten. Mit unserer benutzerfreundlichen Schnittstelle können Sie mühelos verschiedene Parameter programmieren und anpassen und so optimale Leistung und Effizienz sicherstellen. Mithilfe von Echtzeitdaten und -diagnosen können Sie fundierte Entscheidungen treffen, Anomalien erkennen und Ihre Produktionsprozesse für einen maximalen Output optimieren.

Energieeffizienz und Nachhaltigkeit:

Unsere Vakuumofensysteme wurden mit Blick auf Energieeffizienz und Nachhaltigkeit entwickelt. Durch die Optimierung der Wärmedämmung und die Integration energiesparender Funktionen minimieren wir den Wärmeverlust und senken den Gesamtenergieverbrauch. Darüber hinaus sind unsere Systeme auf Langlebigkeit und Zuverlässigkeit ausgelegt und gewährleisten eine langfristige Betriebseffizienz bei minimaler Umweltbelastung.

Vakuumpumpen-Optionen

Vakuumpumpen-Technologien:

-

Mechanische Pumpen: Diese Pumpen arbeiten mit mechanischen Mitteln, um ein Vakuum zu erzeugen, indem sie Gasmoleküle einschließen und ausstoßen.

-

Kryogenische Pumpen: Kryopumpen arbeiten bei extrem niedrigen Temperaturen und kondensieren Gase, um ein hohes Vakuum zu erreichen.

-

Turbopumpen: Turbopumpen arbeiten mit schnell rotierenden Schaufeln, um Gasmoleküle effizient aus der Vakuumkammer zu evakuieren.

-

Ionenpumpen: Ionenpumpen verwenden elektrisch geladene Teilchen, um Gasmoleküle einzufangen und zu entfernen und so ein Ultrahochvakuum zu erreichen.

Faktoren, die die Vakuumleistung beeinflussen:

Mehrere Faktoren beeinflussen das Endvakuum und die Leistung von Vakuumpumpen, darunter:

-

Materialzusammensetzung: Die Zusammensetzung der in die Kammer eingebrachten Materialien wirkt sich auf die Vakuumleistung aus.

-

Sauberkeit: Die Sauberkeit der Komponenten und Oberflächen des Systems wirkt sich auf die Vakuumqualität aus.

-

Desorptionsrate: Die Geschwindigkeit, mit der Gase von den inneren Oberflächen freigesetzt werden, beeinflusst die Vakuumstabilität.

-

Ausgasen: Gase, die von Proben oder anderen in die Kammer eingeführten Gegenständen freigesetzt werden, beeinflussen die Vakuumbedingungen.

-

Leckagerate: Die Geschwindigkeit, mit der Luft aus dem Ofen oder Schrank entweicht, beeinflusst die Gesamtintegrität des Vakuums.

Optionen und Anwendungen für Vakuumöfen

Die Vakuumöfen können mit einer Reihe von Optionen bestellt werden, darunter fortschrittliche Software, Datenlogger und hochmoderne digitale Steuerungen. Diese ermöglichen ein höheres Maß an Kontrolle über den Betrieb des Vakuumofens und bieten umfassende Möglichkeiten zur Datenaufzeichnung. Darüber hinaus können in einigen Fällen verschiedene Pumpen, Vakuumsysteme und Kühlsysteme geliefert werden, um spezifische Anforderungen zu erfüllen.

Anwendungen in Forschung und Entwicklung

Hervorhebung der entscheidenden Rolle von Vakuumöfen in Forschungs- und Entwicklungslabors zur Untersuchung des Materialverhaltens unter kontrollierten thermischen Bedingungen. Hervorzuheben ist ihr Beitrag zur Entwicklung neuer Legierungen, fortschrittlicher Werkstoffe und innovativer Wärmebehandlungsverfahren.

Vakuumöfen sind äußerst wertvolle Werkzeuge in Forschungs- und Entwicklungslaboratorien und spielen eine entscheidende Rolle bei der Untersuchung des Verhaltens von Werkstoffen unter kontrollierten thermischen Bedingungen. Diese Öfen ermöglichen es Wissenschaftlern und Ingenieuren, die Eigenschaften und Merkmale verschiedener Materialien zu erforschen, was zur Entwicklung neuer Legierungen, fortschrittlicher Werkstoffe und innovativer Wärmebehandlungsverfahren führt.

Fortschritte bei der Legierungsentwicklung

Eine der wichtigsten Anwendungen von Vakuumöfen in Forschung und Entwicklung ist die Entwicklung neuer Legierungen. Indem verschiedene Materialien kontrollierten thermischen Bedingungen ausgesetzt werden, können Forscher die Auswirkungen von Temperatur, Druck und anderen Faktoren auf die Zusammensetzung und Struktur von Legierungen untersuchen.

Vakuumöfen ermöglichen das Schmelzen und Raffinieren von Metallen im Vakuum oder unter Schutzgas, wodurch sich die Zusammensetzung der Legierung genau steuern lässt. Diese strenge Kontrolle gewährleistet die Herstellung hochwertiger Legierungen mit den gewünschten Eigenschaften, wie z. B. erhöhte Festigkeit, Korrosions- und Hitzebeständigkeit.

Durch die Nutzung der Möglichkeiten von Vakuumöfen konnten Forscher fortschrittliche Legierungen herstellen, die in verschiedenen Branchen eingesetzt werden. So nutzen beispielsweise Luft- und Raumfahrtunternehmen die Technologie der Vakuumöfen, um leichte und dennoch feste Legierungen für Flugzeugkomponenten zu entwickeln. Diese Legierungen bieten eine verbesserte Treibstoffeffizienz und Haltbarkeit und tragen so zum Fortschritt der Luft- und Raumfahrtindustrie bei.

Erforschung fortschrittlicher Materialien

Neben der Entwicklung von Legierungen sind Vakuumöfen auch für die Erforschung fortschrittlicher Werkstoffe von Bedeutung. Unter fortschrittlichen Werkstoffen versteht man Materialien, die über einzigartige Eigenschaften oder Merkmale verfügen, die über die herkömmlicher Werkstoffe hinausgehen.

Durch den Einsatz von Vakuumöfen können Forscher fortschrittliche Werkstoffe spezifischen thermischen Bedingungen aussetzen, um ihr Verhalten und ihre Eigenschaften zu verstehen. Dieses Wissen ist entscheidend für die Optimierung der Leistung dieser Materialien und die Ermittlung potenzieller Anwendungen in verschiedenen Branchen.

Im Bereich der Elektronik beispielsweise setzen Forscher Vakuumöfen ein, um das Verhalten von Halbleitern unter kontrollierten thermischen Bedingungen zu untersuchen. Diese Forschung hilft bei der Entwicklung effizienterer und zuverlässigerer elektronischer Geräte.

Auch im medizinischen Bereich wird die Vakuumofentechnologie eingesetzt, um das Verhalten von Biomaterialien wie biokompatiblen Legierungen und Keramiken zu untersuchen. Diese Forschung trägt zur Entwicklung innovativer medizinischer Implantate und Geräte bei, die die Ergebnisse für die Patienten verbessern.

Innovative Wärmebehandlungsverfahren

Vakuumöfen spielen auch eine entscheidende Rolle bei der Entwicklung innovativer Wärmebehandlungsverfahren. Die Wärmebehandlung ist eine Methode zur Veränderung der physikalischen und mechanischen Eigenschaften von Werkstoffen durch kontrolliertes Erhitzen und Abkühlen.

Durch den Einsatz von Vakuumöfen können Forscher die Temperatur, den Druck und die Atmosphäre während des Wärmebehandlungsprozesses genau kontrollieren. Dieses Maß an Kontrolle ermöglicht die Entwicklung neuartiger Wärmebehandlungsverfahren, die die Eigenschaften von Werkstoffen auf bisher ungekannte Weise verbessern können.

Die Vakuumwärmebehandlung kann beispielsweise zur Verbesserung der Härte, der Verschleißfestigkeit und der Ermüdungsfestigkeit verschiedener Metalle eingesetzt werden. Bei diesem Verfahren wird das Material in einer Vakuumumgebung erhitzt und anschließend kontrolliert abgekühlt. Die Abwesenheit von Sauerstoff und anderen Verunreinigungen ermöglicht optimale Materialeigenschaften, was zu Bauteilen mit überlegener Leistung führt.

Darüber hinaus ist die Vakuumaufkohlung ein spezielles Wärmebehandlungsverfahren, bei dem Kohlenstoff in die Oberfläche eines Materials eingebracht wird, um dessen Härte zu erhöhen. Dieses Verfahren, das durch Vakuumöfen ermöglicht wird, hat die Produktion von Zahnrädern, Lagern und anderen Hochleistungskomponenten in Branchen wie der Automobilindustrie und dem Maschinenbau revolutioniert.

Fazit

Vakuumöfen haben die Forschung und Entwicklung auf dem Gebiet der Materialwissenschaft revolutioniert. Ihre Fähigkeit, präzise und kontrollierte thermische Umgebungen zu schaffen, ermöglicht es Wissenschaftlern und Ingenieuren, das Verhalten von Werkstoffen zu untersuchen, was zu Fortschritten in der Legierungsentwicklung, der Erforschung fortschrittlicher Werkstoffe und der Entwicklung innovativer Wärmebehandlungsverfahren führt.

Durch die Nutzung der Möglichkeiten von Vakuumöfen konnten Forscher die Grenzen der Materialwissenschaft verschieben, was zur Schaffung neuer Legierungen mit verbesserten Eigenschaften, zur Entdeckung fortschrittlicher Materialien mit einzigartigen Eigenschaften und zur Entwicklung innovativer Wärmebehandlungsverfahren führte. Diese Fortschritte haben sich erheblich auf verschiedene Branchen ausgewirkt und Innovation und Fortschritt vorangetrieben.

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mehrzonen-Labor-Quarzrohr-Röhrenofen

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

Ähnliche Artikel

- Vakuum-Schmelzofen: Ein umfassender Leitfaden zum Vakuum-Induktionsschmelzen

- Vakuum-Heißpressofen: Ein umfassender Leitfaden

- Erforschung von Wolfram-Vakuumöfen: Betrieb, Anwendungen und Vorteile

- Fehlerinspektion von Vakuum-Induktionsöfen: Wesentliche Verfahren und Lösungen

- Das Löten im Vakuumofen beherrschen: Techniken, Anwendungen und Vorteile