Inhaltsübersicht

Einführung in Vakuumschmelzöfen

Vakuum-Induktionsschmelzöfen haben sich zu einer revolutionären Technologie in der Metallverarbeitung entwickelt, die den einzigartigen Anforderungen hochentwickelter Materialien gerecht wird. Diese Öfen arbeiten unter Vakuumbedingungen und ermöglichen eine präzise Temperaturkontrolle, Gasentfernung und Oxidationsvermeidung, was zu hochreinen und leistungsstarken Legierungen führt. Vakuum-Induktionsschmelzöfen haben die Herstellung von hochwertigen Legierungen mit außergewöhnlichen Eigenschaften revolutioniert und sind zu unverzichtbaren Werkzeugen in der modernen Fertigung und Forschung geworden.

Bestandteile eines Vakuum-Induktionsschmelzofens

Ein Vakuum-Induktionsschmelzofen ist ein vielseitiges Gerät in der Metallurgie, mit dem eine Vielzahl von Metallen und Legierungen geschmolzen werden kann, darunter Superlegierungen, Aluminium, rostfreier Stahl und mehr. Sein Betrieb beruht auf elektromagnetischer Induktion unter Vakuumbedingungen, wodurch die Verunreinigung der Metallschmelze durch reaktive Gase wie Sauerstoff, Stickstoff und Wasserstoff verhindert wird.

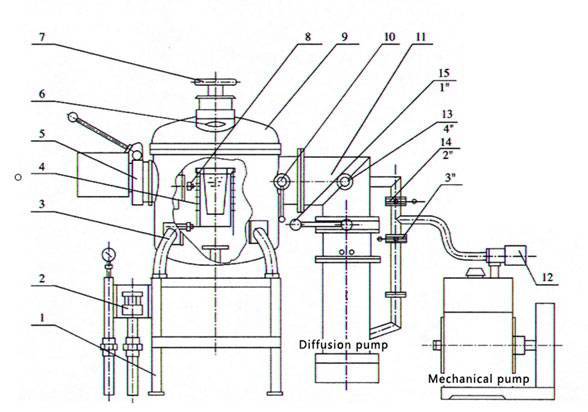

Zu den wichtigsten Komponenten eines Vakuum-Induktionsschmelzofens gehören:

-

Ofenkörper: Der Ofenkörper beherbergt die anderen Komponenten und bietet eine abgedichtete Umgebung für den Vakuumbetrieb. Er besteht in der Regel aus langlebigen Materialien, die hohen Temperaturen standhalten und das Vakuum aufrechterhalten können.

-

Mittelfrequenz-Stromversorgung: Diese Einheit liefert die elektrische Leistung, die zur Erzeugung des Magnetfelds für die Induktionserwärmung erforderlich ist. Sie besteht aus einer Stromquelle, Transformatoren und Steuerschaltungen zur Regelung der Ausgangsleistung.

-

Vakuumsystem: Das Vakuumsystem ist für die Erzeugung und Aufrechterhaltung des Vakuums in der Ofenkammer verantwortlich. Es besteht aus einer Vakuumpumpe, Vakuummessgeräten und Ventilen zur Steuerung des Vakuumniveaus. Die Vakuumpumpe entfernt Luft und andere Gase aus der Kammer und stellt so die für das Schmelzen erforderlichen Vakuumbedingungen her.

-

Kühlsystem: Das Kühlsystem verhindert eine Überhitzung der Ofenkomponenten, insbesondere der Induktionsspule und des Tiegels. In der Regel wird eine Kombination aus wassergekühlten Kanälen und Lüftern eingesetzt, um die Wärme effektiv abzuleiten.

-

Elektrisches Kontrollsystem: Dieses System überwacht und steuert den Betrieb des Ofens, einschließlich Temperatur, Vakuumgrad und Stromzufuhr. Es sorgt dafür, dass der Ofen innerhalb sicherer und effizienter Parameter arbeitet.

Zusätzlich zu diesen wesentlichen Komponenten können Vakuum-Induktionsschmelzöfen je nach den spezifischen Prozessanforderungen auch mit Hilfskomponenten ausgestattet werden. Dazu können gehören:

- Transportwagen für die einfache Bewegung des Ofens

- Mechanismen zum Öffnen und Schließen der Ofentür

- Schleudergusswanne zum Gießen von geschmolzenem Metall

- Beobachtungsfenster zur Überwachung des Schmelzvorgangs

- Gasfiltersystem zur Entfernung von Verunreinigungen in der Vakuumumgebung

Die Konfiguration und Auswahl der Komponenten eines Vakuum-Induktionsschmelzofens hängt von der jeweiligen Anwendung und den zu schmelzenden Materialien ab. Durch eine sorgfältige Berücksichtigung der Anforderungen des Schmelzprozesses ist es möglich, die Leistung des Ofens zu optimieren und die gewünschten Ergebnisse zu erzielen.

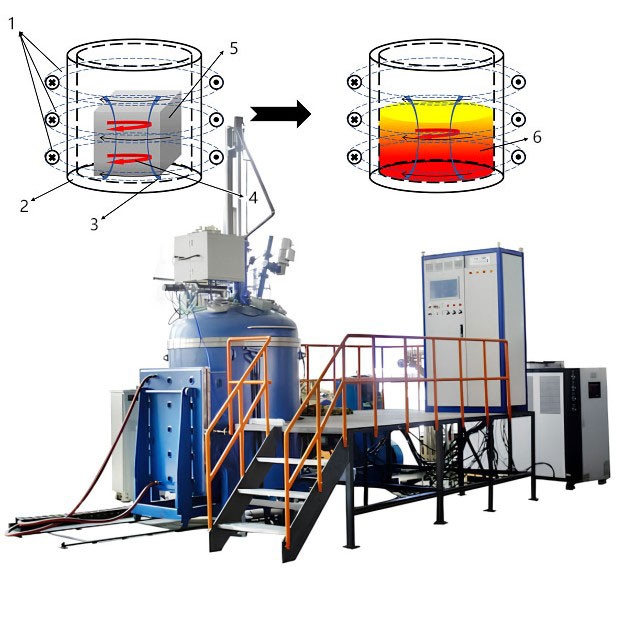

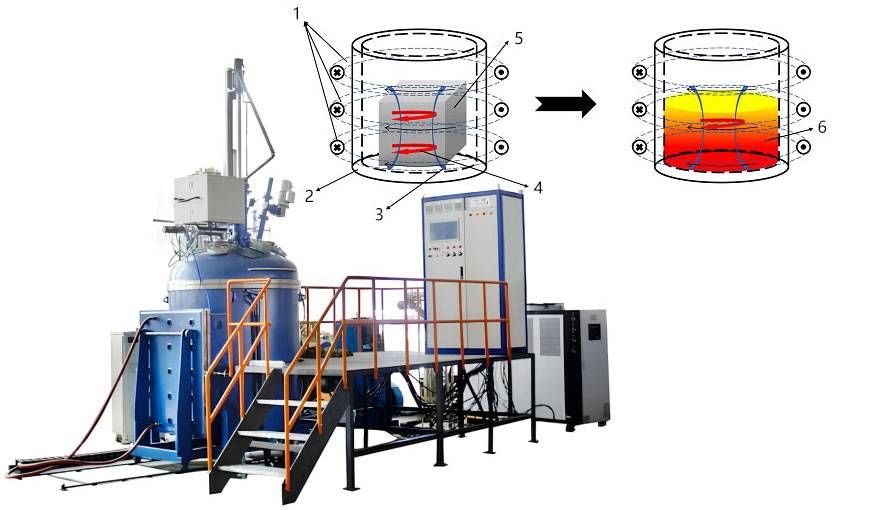

Funktionsweise eines Vakuum-Induktionsschmelzofens

Das Vakuum-Induktionsschmelzen ist eine spezielle Schmelztechnik, bei der Metall unter Vakuumbedingungen erhitzt und geschmolzen wird. Dieses Verfahren bietet mehrere Vorteile, darunter die Entfernung von Verunreinigungen, eine präzise Temperaturregelung und die Möglichkeit, eine Vielzahl von Metallen zu schmelzen.

Der Vakuum-Induktionsschmelzofen besteht aus mehreren Hauptkomponenten:

- Vakuumkammer: In dieser luftdichten Kammer befinden sich die Induktionsspule und der Schmelztiegel.

- Induktionsspule: Diese Spule erzeugt elektromagnetische Felder, die im Metall Wirbelströme induzieren, die es erhitzen und zum Schmelzen bringen.

- Tiegel: In diesem Behälter befindet sich das Metall während des Schmelzvorgangs.

- Vakuumsystem: Mit diesem System wird die Luft aus der Kammer abgesaugt und ein Vakuum erzeugt.

- Kühlsystem: Dieses System lässt Wasser durch den Ofen zirkulieren, um eine Überhitzung zu verhindern.

Der Betrieb eines Vakuum-Induktionsschmelzofens umfasst die folgenden Schritte:

- Beladen des Ofens: Das zu schmelzende Metall wird in den Tiegel gegeben.

- Evakuieren der Kammer: Das Vakuumsystem wird aktiviert, um die Luft aus der Kammer zu entfernen.

- Anlegen von Strom: Die Induktionsspule wird mit Strom versorgt, wodurch elektromagnetische Felder erzeugt werden, die das Metall erhitzen.

- Schmelzen des Metalls: Das Metall schmilzt allmählich und bildet ein Schmelzbad.

- Raffinieren des Metalls: Verunreinigungen werden aus dem geschmolzenen Metall durch chemische Reaktionen, Dissoziation, Flotation und Verflüchtigung entfernt.

- Einstellen der Chemie: Die Zusammensetzung des geschmolzenen Metalls wird durch Hinzufügen von Legierungselementen oder Entfernen von Verunreinigungen angepasst.

- Gießen des Metalls: Sobald die gewünschte Zusammensetzung und Temperatur erreicht sind, wird das geschmolzene Metall in eine Form oder einen Tiegel gegossen.

Das Vakuum-Induktionsschmelzen ist ein vielseitiges und effizientes Schmelzverfahren, das für eine Vielzahl von Anwendungen eingesetzt wird, darunter:

- Herstellung von hochreinen Metallen: Beim Vakuum-Induktionsschmelzen können Metalle mit extrem niedrigen Verunreinigungsgraden hergestellt werden.

- Schmelzen von reaktiven Metallen: Metalle, die mit Sauerstoff oder anderen Gasen reaktiv sind, können unter Vakuumbedingungen geschmolzen werden, um Verunreinigungen zu vermeiden.

- Herstellung von Legierungen: Mit Hilfe des Vakuum-Induktionsschmelzens lassen sich Legierungen mit präzisen Zusammensetzungen und Eigenschaften herstellen.

- Recycling von Metallen: Mit dem Vakuum-Induktionsschmelzen lassen sich Metalle recyceln und Verunreinigungen entfernen.

Vorteile von Vakuum-Induktionsschmelzöfen

Vakuum-Induktionsschmelzöfen (VIM) bieten eine Vielzahl von Vorteilen, die sie zu einer idealen Wahl für verschiedene Anwendungen in der metallurgischen Industrie machen. Diese Öfen arbeiten unter Vakuumbedingungen und ermöglichen eine präzise Steuerung des Schmelz- und Erstarrungsprozesses, was zu hochwertigen Materialien mit maßgeschneiderten Eigenschaften führt. Lassen Sie uns die wichtigsten Vorteile von VIM-Öfen erkunden:

Hohe Reinheit und Qualität

Einer der wichtigsten Vorteile von VIM-Öfen ist die Fähigkeit, hochreine und hochwertige Materialien herzustellen. Durch die Vakuumumgebung wird das Risiko einer Verunreinigung durch Sauerstoff, Stickstoff und andere in der Atmosphäre vorhandene Gase ausgeschlossen. Das Ergebnis ist eine sauberere und homogenere Schmelze, frei von schädlichen Einschlüssen und Verunreinigungen, die die mechanischen Eigenschaften des Materials beeinträchtigen könnten.

Kontrollierte Atmosphäre

In der Vakuumkammer wird die Atmosphäre streng kontrolliert. Es werden nur bestimmte Gase mit präzisem Druck eingeleitet. Auf diese Weise lassen sich die chemische Zusammensetzung des geschmolzenen Materials und seine Reaktivität genau kontrollieren. Unerwünschte Oxidation oder Reaktionen mit Umgebungsgasen werden vermieden, wodurch die Reinheit und Qualität des Endprodukts gewährleistet wird.

Schnelles Schmelzen und Abkühlen

VIM-Öfen ermöglichen aufgrund des fehlenden Luftwiderstands und der Verwendung von Induktionserwärmung schnelle Schmelz- und Abkühlgeschwindigkeiten. Dieser schnelle Erwärmungs- und Abkühlungsprozess führt zu verfeinerten Kornstrukturen, verbesserten mechanischen Eigenschaften und erhöhter Materialhomogenität.

Reduzierter Energieverbrauch

VIM-Öfen sind äußerst energieeffizient. Die Vakuumumgebung minimiert den Wärmeverlust durch Konvektion und Strahlung und ermöglicht so eine effizientere Energienutzung. Darüber hinaus verkürzen die schnellen Schmelz- und Kühlzyklen die Gesamtbearbeitungszeit, was den Energieverbrauch weiter reduziert.

Skalierbarkeit

VIM-Öfen können für unterschiedliche Produktionskapazitäten und -anforderungen ausgelegt und skaliert werden. Dank dieser Flexibilität eignen sie sich sowohl für kleine Forschungszwecke als auch für die industrielle Großproduktion. Kleine Öfen können für Experimente im Labormaßstab und für Pilotstudien verwendet werden, während größere Öfen für die Großserienproduktion für kommerzielle Anwendungen geeignet sind.

Vorteile für die Umwelt

VIM-Öfen bieten bestimmte Umweltvorteile. Die Vakuumumgebung macht Flussmittel überflüssig, wodurch weniger gefährliche Abfälle anfallen. Außerdem trägt das Fehlen von Luft- und Schlackenverschmutzung während des Schmelzprozesses zu einem saubereren und umweltfreundlicheren Betrieb bei.

Zusammenfassend lässt sich sagen, dass Vakuum-Induktionsschmelzöfen zahlreiche Vorteile für die Herstellung von hochwertigen und reinen Metallen und Legierungen bieten. Die Vakuumumgebung, die kontrollierte Atmosphäre, die schnellen Schmelz- und Abkühlraten, der geringere Energieverbrauch, die Skalierbarkeit und die Umweltvorteile machen VIM-Öfen zu einer bevorzugten Wahl in der metallurgischen Industrie.

Anwendungen von Vakuum-Induktionsschmelzöfen

Vakuum-Induktionsschmelzöfen (VIM) sind vielseitige Werkzeuge, die in verschiedenen Branchen eingesetzt werden, darunter Luft- und Raumfahrt, Medizintechnik und Automobilindustrie. Ihre Hauptfunktion liegt in der Verarbeitung von Speziallegierungen wie Superlegierungen, Titanlegierungen und rostfreien Stählen, bei denen eine außergewöhnliche Materialleistung von größter Bedeutung ist.

Luft- und Raumfahrtindustrie

VIM-Öfen spielen eine entscheidende Rolle in der Luft- und Raumfahrtindustrie, wo die Herstellung von Hochleistungskomponenten für Flugzeuge, Raketen und Satelliten den Einsatz von Speziallegierungen erfordert. Diese Öfen ermöglichen das präzise Schmelzen und Gießen von Superlegierungen und hochfesten Stählen, von denen viele aufgrund des Vorhandenseins von reaktiven Elementen wie Titan, Niob und Aluminium eine Vakuumverarbeitung erfordern.

Medizinische Industrie

Im medizinischen Bereich werden VIM-Öfen zur Herstellung hochwertiger Implantate und chirurgischer Instrumente eingesetzt. Die Fähigkeit, den Schmelzprozess präzise zu steuern, gewährleistet die Herstellung von Legierungen mit optimaler Reinheit und mechanischen Eigenschaften, die für die Sicherheit und Wirksamkeit medizinischer Geräte unerlässlich sind.

Autoindustrie

In der Automobilindustrie werden VIM-Öfen zur Herstellung von Hochleistungskomponenten wie Getrieben, Lagern und Motorteilen eingesetzt. Diese Öfen ermöglichen die Herstellung von Legierungen mit erhöhter Härte, Verschleißfestigkeit und Ermüdungsfestigkeit, die für die Haltbarkeit und Zuverlässigkeit von Automobilkomponenten entscheidend sind.

Andere Anwendungen

Neben diesen Primärindustrien werden VIM-Öfen auch in der Nuklearindustrie zum Schmelzen und Gießen von niedrig angereichertem Uranmetall zu Brennstäben eingesetzt. Außerdem werden sie bei der Herstellung von Metallen wie Titan und Aluminium eingesetzt.

Vorteile von VIM-Öfen

Der Einsatz von VIM-Öfen bietet mehrere Vorteile gegenüber herkömmlichen Schmelztechniken:

- Präzise Temperaturregelung: VIM-Öfen ermöglichen eine präzise Temperaturregelung, die für das Schmelzen und Gießen von Legierungen mit spezifischen Eigenschaften unerlässlich ist.

- Vakuumumgebung: Die Vakuumumgebung verhindert eine Verunreinigung des geschmolzenen Metalls und gewährleistet die Herstellung von hochreinen Legierungen.

- Verbesserte Materialeigenschaften: Die Kombination aus präziser Temperaturregelung und Vakuumumgebung führt zu Legierungen mit verbesserten mechanischen Eigenschaften, wie Festigkeit, Zähigkeit und Korrosionsbeständigkeit.

- Energie-Effizienz: VIM-Öfen arbeiten im Vergleich zu herkömmlichen Schmelztechniken mit niedrigeren Temperaturen und Drücken, was zu Energieeinsparungen führt.

Fazit

Vakuum-Induktionsschmelzöfen sind unverzichtbare Werkzeuge in verschiedenen Industriezweigen und ermöglichen die Herstellung von Hochleistungslegierungen mit außergewöhnlichen Materialeigenschaften. Aufgrund ihrer Vielseitigkeit und ihrer Fähigkeit, den Schmelzprozess präzise zu steuern, sind sie ideal für Anwendungen, bei denen Qualität und Zuverlässigkeit an erster Stelle stehen.

Fazit

Vakuum-Induktionsschmelzöfen haben die Metallverarbeitung verändert und ermöglichen die Herstellung von hochreinen Legierungen mit außergewöhnlichen Eigenschaften. Ihre Fähigkeit, die Vakuumbedingungen zu kontrollieren, Verunreinigungen zu vermeiden und eine präzise Temperaturregelung zu erreichen, macht sie zu unverzichtbaren Werkzeugen in der modernen Fertigung und Forschung. Durch die Erschließung des Potenzials spezieller Werkstoffe treiben Vakuumschmelzöfen weiterhin Innovationen voran und verschieben die Grenzen der Materialwissenschaft.

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Ähnliche Artikel

- Anwendung der Technologie des heißisostatischen Pressens beim Gießen von Hochtemperaturlegierungen auf Nickelbasis

- Wie das Vakuum-Induktionsschmelzen die Produktion von Hochleistungslegierungen verbessert

- Wie das Vakuum-Induktionsschmelzen katastrophale Materialausfälle in kritischen Komponenten verhindert

- Wie das Vakuum-Induktionsschmelzen (VIM) die Produktion von Hochleistungslegierungen verändert

- Schmelzverfahren und Wartung eines Vakuum-Induktionsschmelzofens