Materialien für die Kalzinierung

Metallische Werkstoffe

Hochtemperatur-Muffelöfen sind unverzichtbare Werkzeuge in der metallurgischen Industrie, insbesondere für Prozesse, die das Schmelzen und Kalzinieren verschiedener metallischer Werkstoffe beinhalten. Diese Öfen sind für eine breite Palette von Metallen geeignet, darunter Kupfer, Aluminium, Eisen und Stahl. Die Vielseitigkeit dieser Öfen ermöglicht eine präzise Steuerung der Temperatur und der Umgebung, wodurch sie sich sowohl für die Forschung als auch für industrielle Anwendungen eignen.

So wird beispielsweise Kupfer, das für seine hervorragende elektrische Leitfähigkeit bekannt ist, häufig einer Hochtemperaturbehandlung unterzogen, um seine Eigenschaften zu verbessern. Auch Aluminium, ein leichtes und dennoch starkes Metall, wird kalziniert, um seine mechanische Festigkeit zu verbessern. Eisen und Stahl, grundlegende Komponenten im Bauwesen und in der Fertigung, profitieren ebenfalls von den kontrollierten Erhitzungs- und Abkühlungsprozessen in Hochtemperatur-Muffelöfen.

Die Fähigkeit, diese Metalle bei hohen Temperaturen zu schmelzen und zu kalzinieren, ist für Raffinationsprozesse, die Legierungsbildung und die Herstellung von Spezialwerkstoffen von entscheidender Bedeutung. Dies macht Hochtemperatur-Muffelöfen sowohl in industriellen Produktionslinien als auch in fortschrittlichen Forschungslabors unverzichtbar.

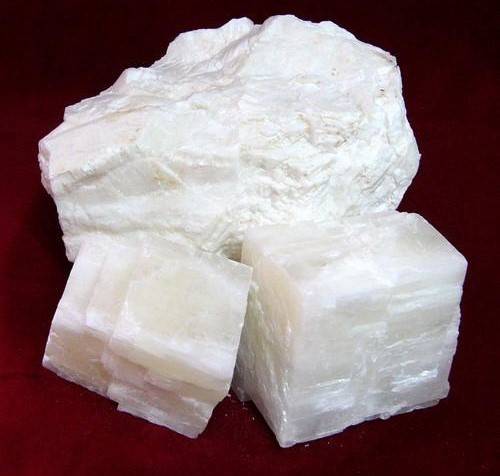

Keramische Werkstoffe

Hochtemperatur-Muffelöfen sind unverzichtbare Werkzeuge bei der Verarbeitung keramischer Werkstoffe, insbesondere beim Sintern und Kalzinieren. Diese Öfen können eine Vielzahl von keramischen Werkstoffen verarbeiten, darunter Tonerde , Zirkoniumdioxid und Siliziumnitrid . Jedes dieser Materialien bietet einzigartige Herausforderungen und Vorteile, die sie für unterschiedliche Anwendungen in der Keramikindustrie geeignet machen.

Arten von keramischen Werkstoffen

-

Oxid-Keramik: Oxidkeramik, wie z. B. Aluminiumoxid und Zirkoniumdioxid, ist für ihren hohen Schmelzpunkt und ihre ausgezeichnete thermische Stabilität bekannt. Sie werden häufig in Anwendungen eingesetzt, die eine hohe mechanische Festigkeit und Beständigkeit gegen Verschleiß und Korrosion erfordern.

-

Nicht-Oxid-Keramik: Siliziumnitrid fällt unter die Kategorie der Nichtoxidkeramik. Diese Werkstoffe werden für ihre außergewöhnliche Temperaturwechselbeständigkeit und Hochtemperaturfestigkeit geschätzt und eignen sich daher ideal für den Einsatz in Umgebungen, in denen Temperaturschwankungen ein Problem darstellen.

-

Silikat-Keramik: Silikatkeramik, zu der Ton und Kaolin gehören, ist die am weitesten verbreitete Art von keramischen Werkstoffen. Sie zeichnen sich durch niedrige Sintertemperaturen aus und sind aufgrund der großen Menge und der niedrigen Kosten ihrer natürlichen Rohstoffe weit verbreitet. Allerdings weisen sie im Allgemeinen geringere mechanische Eigenschaften auf als Oxid- und Nichtoxidkeramiken.

Sinterprozess

Der Sinterprozess in Hochtemperatur-Muffelöfen ist entscheidend für das Erreichen der gewünschten Mikrostruktur und der mechanischen Eigenschaften von keramischen Werkstoffen. Bei diesem Verfahren wird Keramikpulver durch Hitze und Druck zu einer festen Masse verdichtet. Die drei wichtigsten Schritte in diesem Prozess sind:

- Aufbereitung des Pulvers: Die Qualität des Ausgangspulvers hat erheblichen Einfluss auf die endgültigen Eigenschaften der Keramik.

- Pressen: Das Pulver wird unter hohem Druck in die gewünschte Form gepresst.

- Sintern: Das verdichtete Pulver wird im Muffelofen auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt, wodurch es sich verdichtet und einen festen Körper bildet.

Durch die sorgfältige Steuerung dieser Phasen ist es möglich, keramische Werkstoffe mit optimalen Eigenschaften für verschiedene industrielle Anwendungen herzustellen.

Zusammensetzungen

Hochtemperatur-Muffelöfen sind vielseitige Werkzeuge für die Synthese und Kalzinierung verschiedener Verbindungen. Diese Öfen können die Umwandlung von Rohstoffen in wertvolle Verbindungen durch kontrollierte Heizprozesse erleichtern. Zum Beispiel kann die Kalzinierung von Kalziumkarbonat (CaCO₃) bei erhöhter Temperatur zur Zersetzung in Calciumoxid (CaO) und Kohlendioxid (CO₂). Dieser Prozess ist von grundlegender Bedeutung für Industrien wie die Zementherstellung.

Ähnliches gilt für, Natriumchlorid (NaCl), gemeinhin als Kochsalz bekannt, kann sich unter bestimmten Bedingungen thermisch zersetzen, obwohl dies weniger häufig vorkommt. In der Regel wird Natriumchlorid in Verbindung mit anderen Verbindungen verwendet, um neue Stoffe zu bilden, wie z. B. Natriumhydroxid (NaOH) durch das Chloralkaliverfahren.

| Verbindung | Ausgangszustand | Endzustand | Anwendung |

|---|---|---|---|

| Kalziumkarbonat | Fest | Calciumoxid + Kohlendioxid | Herstellung von Zement |

| Kalziumoxid | Fest | Fest | Baumaterialien |

| Natriumchlorid | Fest | Verschiedene Verbindungen | Industriechemikalien, Lebensmittelindustrie |

Die Möglichkeit, solche Verbindungen zu synthetisieren und zu kalzinieren, unterstreicht die Bedeutung von Hochtemperatur-Muffelöfen sowohl in der Forschung als auch im industriellen Umfeld. Diese Öfen ermöglichen eine präzise Kontrolle von Temperatur und Atmosphäre und sind daher für die Herstellung hochreiner Verbindungen und die Untersuchung ihrer thermischen Eigenschaften unverzichtbar.

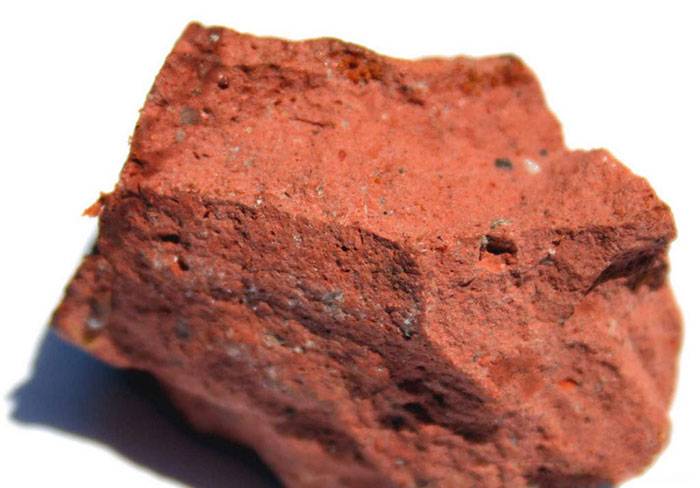

Mineralien

Hochtemperatur-Muffelöfen sind unverzichtbare Werkzeuge für die Kalzinierung verschiedener Mineralien. Mit diesen Öfen kann eine Vielzahl von Mineralien mit jeweils einzigartigen Eigenschaften und Anwendungen effektiv behandelt werden. Zum Beispiel, Bauxit , eine Hauptquelle für Aluminium, kalziniert, um Feuchtigkeit zu entfernen und seine Reaktivität für die weitere Verarbeitung zu verbessern. Ähnlich, schwefelhaltiges Eisenerz von der Kalzinierung, um den Schwefelgehalt zu entfernen und die Qualität des entstehenden Eisens zu verbessern.

Die Kalzinierung von Mineralien wie Kalkstein ist von entscheidender Bedeutung für die Herstellung von Branntkalk, einem im Bauwesen und in der Landwirtschaft weit verbreiteten Material. Durch diesen Prozess werden die Mineralien nicht nur gereinigt, sondern auch in ihren physikalischen und chemischen Eigenschaften verändert, so dass sie für bestimmte industrielle Anwendungen besser geeignet sind. Die Vielseitigkeit der Hochtemperatur-Muffelöfen bei der Behandlung verschiedener Mineralienarten unterstreicht ihre Bedeutung in verschiedenen industriellen und wissenschaftlichen Zusammenhängen.

Hochtemperatur-Experimente

Wissenschaftliche Experimente

Hochtemperatur-Muffelöfen sind unentbehrliche Werkzeuge in der wissenschaftlichen Forschung, insbesondere in Bereichen wie Materialwissenschaft, Chemie und Physik. Diese Öfen können extreme Bedingungen simulieren, die unter normalen Laborbedingungen nur schwer zu erreichen sind, und sind daher ideal für eine Vielzahl von Hochtemperaturexperimenten.

Unter Materialwissenschaft werden Muffelöfen verwendet, um die thermischen Eigenschaften von Materialien zu untersuchen, z. B. ihre Schmelzpunkte, Phasenübergänge und strukturellen Veränderungen bei erhöhten Temperaturen. Eine häufige Anwendung ist beispielsweise das Sintern von keramischen Materialien wie Aluminiumoxid und Zirkoniumdioxid, wofür Temperaturen von über 1000 °C erforderlich sind.

Unter Chemie werden diese Öfen für Reaktionen eingesetzt, die hohe Temperaturen erfordern, wie die Kalzinierung von Verbindungen wie Kalziumkarbonat zur Herstellung von Kalziumoxid. Die kontrollierte Umgebung von Muffelöfen gewährleistet, dass diese Reaktionen gleichmäßig und effizient ablaufen.

Unter Physik werden Muffelöfen eingesetzt, um das Verhalten von Materialien bei hohen Temperaturen zu untersuchen, z. B. die thermische Ausdehnung von Metallen oder die Zersetzung von Polymeren. Diese Experimente erfordern oft eine präzise Temperaturkontrolle und -gleichmäßigkeit, die Muffelöfen bieten können.

Insgesamt bieten Hochtemperatur-Muffelöfen eine vielseitige Plattform für die Durchführung einer Vielzahl von Experimenten in verschiedenen wissenschaftlichen Disziplinen, was sie zu einem Eckpfeiler der modernen Forschung und Entwicklung macht.

Ähnliche Produkte

- Technische Keramik-Tiegel aus Aluminiumoxid Al2O3 für Labor-Muffelöfen

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1200℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

Ähnliche Artikel

- Die Wahl des richtigen Muffelofens für den Laborbedarf

- Vorteile der Mullitfaserauskleidung für Hochtemperaturöfen

- Umfassender Leitfaden für Atmosphärenöfen: Typen, Anwendungen und Vorteile

- Die Auswirkung des Pulverfeuchtigkeitsgehalts auf das kaltisostatische Pressen

- Vakuuminduktionsschmelzofen vs. Lichtbogenschmelzofen: Auswahl der richtigen Ausrüstung für Ihren Prozess