Die Psychologie der Reinheit

Im Ingenieurwesen konzentrieren wir uns oft auf das, was wir einem Prozess hinzufügen. Wir fügen Wärme hinzu. Wir fügen Druck hinzu. Wir fügen komplexe Legierungen hinzu, um stärkere Materialien zu schaffen.

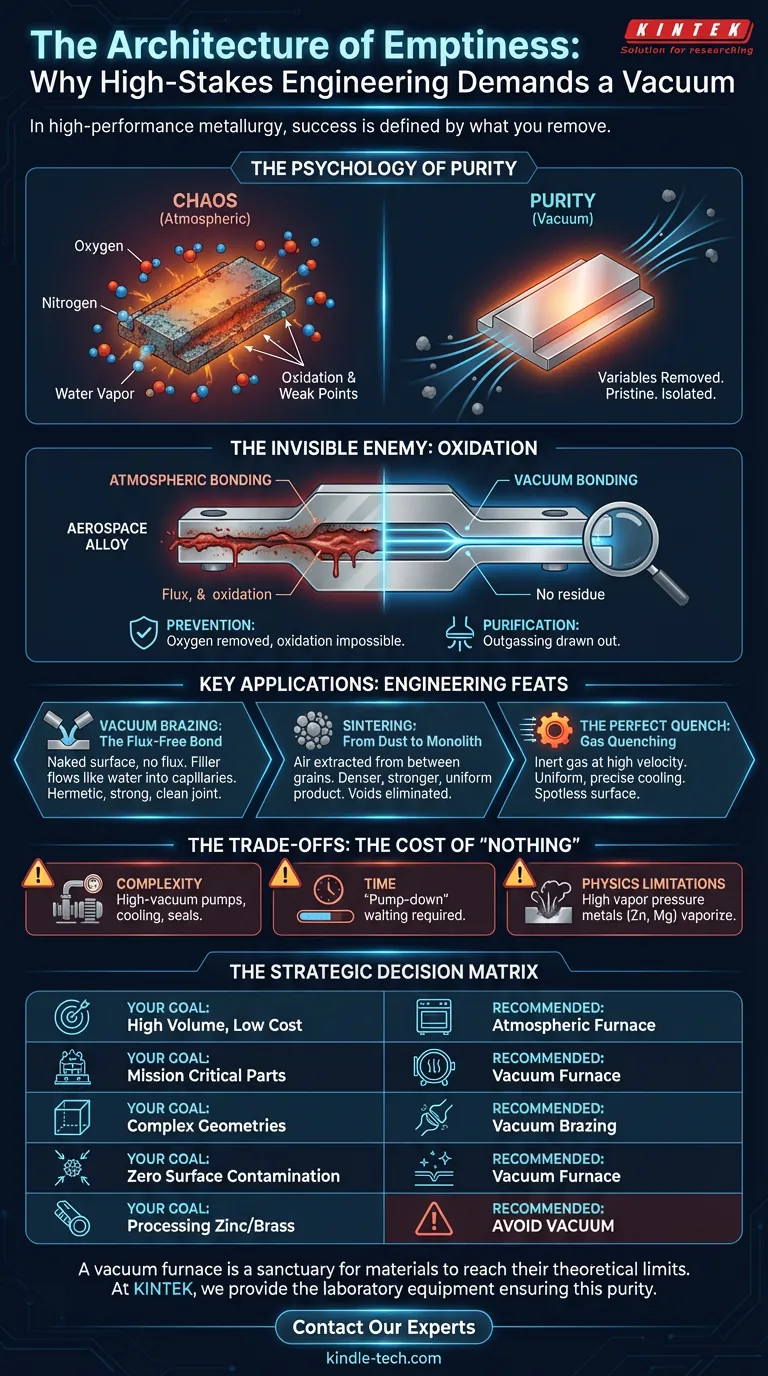

Aber im Bereich der Hochleistungsmetallurgie wird Erfolg oft durch das definiert, was man entfernt.

Wenn Sie ein Metall in einem normalen Raum erhitzen, unterwerfen Sie es einem chaotischen chemischen Angriff. Sauerstoff, Stickstoff und Wasserdampf sind unerbittliche Opportunisten. Bei hohen Temperaturen verbinden sie sich schnell mit der Metalloberfläche und bilden Oxidschichten und Schwachstellen.

Hier kommt der Vakuumofen ins Spiel. Er ist nicht nur ein Werkzeug zum Erhitzen; er ist ein Mechanismus zur Isolierung. Indem wir ein Vakuum erzeugen, entfernen wir die Variablen, die zum Versagen führen.

Bei KINTEK verstehen wir, dass für unsere Kunden in der Luft- und Raumfahrt sowie in der medizinischen Fertigung "gut genug" nicht von "versagt" zu unterscheiden ist. Der Vakuumofen ist die schwere Artillerie gegen Unvollkommenheit.

Der unsichtbare Feind: Oxidation

Stellen Sie sich vor, Sie versuchen, zwei Teile einer Luft- und Raumfahrtlegierung zu verbinden.

In einem atmosphärischen Ofen bilden Sauerstoffmoleküle sofort eine Barriere – eine "Haut" – auf dem Metall. Um sie zu durchbrechen, benötigen Sie chemische Flussmittel (Reinigungsmittel). Das funktioniert, ist aber umständlich und hinterlässt mikroskopische Rückstände.

In einem Vakuumofen wird dieser Feind vertrieben, bevor der Kampf beginnt.

Durch das Absaugen der Kammer auf ein tiefes Vakuum erreichen wir zwei Dinge:

- Prävention: Sauerstoff wird entfernt, sodass Oxidation chemisch unmöglich ist. Das Metall bleibt glänzend und makellos.

- Reinigung: Der niedrige Druck regt das Metall zum "Ausatmen" an. Eingeschlossene Gase im Material (Ausgasung) werden herausgezogen und abgepumpt.

Schlüsselanwendungen: Die Romantik des Prozesses

Wenn Sie die Atmosphäre entfernen, ändern Sie die physikalischen Gesetze. Dies ermöglicht Fertigungsleistungen, die in freier Luft fast unmöglich erscheinen.

1. Vakuumlöten: Die flussmittelfreie Verbindung

Löten ist die Kunst, Metalle mit einem geschmolzenen Füllstoff zu verbinden.

- Das atmosphärische Problem: Sie benötigen aggressive Flussmittel, um Oberflächenoxide aufzulösen, damit der Füllstoff fließen kann.

- Die Vakuumlösung: Da die Oberfläche blank und oxidfrei ist, fließt das Lot wie Wasser in die engsten Kapillaren.

- Das Ergebnis: Eine hermetisch dichte, unglaublich starke Verbindung ohne Spuren korrosiver Rückstände. Dies ist der Goldstandard für Flugzeugtriebwerke und medizinische Implantate.

2. Sintern: Vom Staub zum Monolithen

Sintern verschmilzt Pulverpartikel zu festen Objekten.

Wenn Sie Luft zwischen diesen Partikeln einschließen, erzeugen Sie Hohlräume. Hohlräume sind Risse, die nur darauf warten, aufzutreten. Ein Vakuumofen extrahiert die Luft aus dem Raum zwischen den Pulverkörnern, was zu einem dichteren, stärkeren und homogeneren Produkt führt.

3. Das perfekte Abschrecken

Wärmebehandlung erfordert das Erhitzen eines Teils und anschließendes schnelles Abkühlen (Abschrecken), um die Härte zu fixieren.

Vakuumöfen verwenden Gasabschreckung. Anstatt ein heißes Teil in unsauberes Öl oder Wasser zu tauchen, füllt der Ofen die Kammer mit Inertgas (wie Stickstoff) bei hoher Geschwindigkeit wieder auf. Die Kühlung ist gleichmäßig, präzise und hinterlässt die Oberfläche makellos.

Die Kompromisse: Die Kosten des "Nichts"

Wenn Vakuumöfen so überlegen sind, warum ist dann nicht jeder Ofen ein Vakuumofen?

Weil es teuer ist, "nichts" zu schaffen.

- Komplexität: Es erfordert Hochvakuum pumpen, Wasserkühlmäntel und dichte Dichtungen.

- Zeit: Sie können ihn nicht einfach einschalten. Bevor die Hitze angewendet wird, müssen Sie auf das "Evakuieren" – das Absaugen der Luft – warten.

- Physikalische Einschränkungen: Einige Metalle, wie Zink oder Magnesium, haben einen hohen Dampfdruck. Wenn Sie sie in einen Vakuumofen geben, schmelzen sie nicht nur; sie verdampfen und bedecken die Innenseiten Ihrer teuren Ausrüstung mit Metallstaub.

Die strategische Entscheidung

Die Wahl eines Vakuumofens ist ein Umdenken. Sie priorisieren Kontrolle über Geschwindigkeit.

Sie entscheiden sich für diese Technologie, wenn die Kosten eines Ausfalls die Kosten der Ausrüstung übersteigen.

Schnelle Entscheidungsmatrix

| Ihr Ziel | Der empfohlene Weg |

|---|---|

| Hohes Volumen, niedrige Kosten | Atmosphärischer Ofen (Standard) |

| Kritische Teile | Vakuumofen |

| Komplexe Geometrien | Vakuumlöten |

| Keine Oberflächenkontamination | Vakuumofen |

| Verarbeitung von Zink/Messing | Vakuum vermeiden (Verdampfungsrisiko) |

Fazit: Das Gefäß für Perfektion

Ein Vakuumofen ist ein Beweis für den Wunsch des Ingenieurs nach absoluter Vorhersagbarkeit. Er ist ein Sanktuarium, in dem Materialien ihre theoretischen Grenzen erreichen können, ohne die Einmischung der Außenwelt.

Ob Sie Hochleistungskeramiken sintern oder komplexe medizinische Baugruppen löten, die Qualität Ihrer Ergebnisse wird durch die Reinheit Ihrer Umgebung bestimmt.

Bei KINTEK stellen wir die Laborausrüstung bereit, die diese Reinheit gewährleistet. Unsere Vakuumöfen sind für diejenigen konzipiert, die verstehen, dass die wichtigste Zutat in der Materialwissenschaft oft die Abwesenheit von allem anderen ist.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Ähnliche Artikel

- Ihr Vakuumofen erreicht die richtige Temperatur, aber Ihr Prozess schlägt trotzdem fehl. Hier ist der Grund.

- Die Architektur der Leere: Metallurgische Perfektion im Vakuum erzielen

- Mehr als Nichts: Die Kunst des Partialdrucks in Hochtemperaturöfen

- Die versteckte Variable: Warum Ihre Vakuumofenergebnisse inkonsistent sind und wie Sie sie dauerhaft beheben können

- Ihr Ofen hat die richtige Temperatur erreicht. Warum versagen Ihre Teile trotzdem?