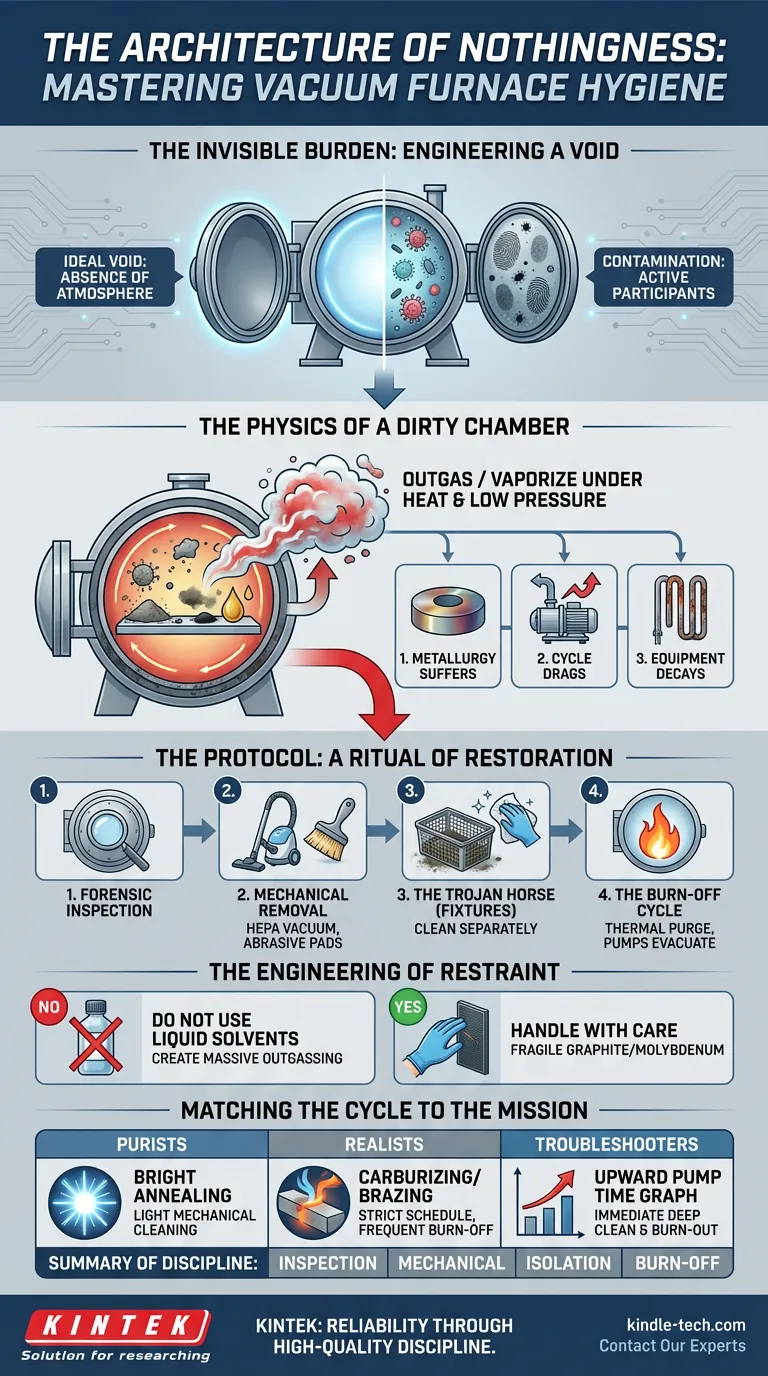

Die unsichtbare Last

In der Welt der thermischen Verarbeitung ist "Nichts" die teuerste Ware, die Sie kaufen.

Wenn Sie eine Vakuumkammer betreiben, bezahlen Sie für die Abwesenheit von Atmosphäre. Sie konstruieren einen Hohlraum, in dem Chemie ohne Einmischung stattfinden kann.

Aber die Natur verabscheut ein Vakuum.

Jeder Fingerabdruck, jeder Rußpartikel und jeder Tropfen Restöl ist nicht einfach nur "Schmutz". In der Hochtemperatur-, Niederdruckumgebung einer heißen Zone werden diese Verunreinigungen zu aktiven Teilnehmern Ihres Prozesses. Es sind Variablen, die Sie nicht berücksichtigt haben.

Die Reinigung einer Vakuumkammer dient nicht der Ästhetik. Es ist ein Kampf gegen die Thermodynamik.

Die Physik einer schmutzigen Kammer

Wir denken oft, dass Kontamination statisch ist – Staub, der auf einem Regal liegt.

Innerhalb einer Vakuumkammer ist Kontamination dynamisch.

Wenn unter niedrigem Druck Hitze zugeführt wird, sitzen Rückstände nicht einfach da. Sie gasen aus. Sie verdampfen. Bei Raumtemperatur feste Verunreinigungen verwandeln sich in eine chaotische Dampfwolke, die Ihre Vakuumpumpen mühsam entfernen müssen.

Wenn die Pumpen diesen Kampf verlieren, passieren drei Dinge:

- Die Metallurgie leidet: Der Dampf schlägt sich auf Ihren makellosen Werkstücken nieder. Dies führt zu Verfärbungen, Oberflächenfehlern oder beeinträchtigter struktureller Integrität.

- Der Zyklus verzögert sich: Eine schmutzige Kammer hat eine höhere "Gaslast". Die Pumpen müssen härter und länger arbeiten, um das gewünschte Vakuum zu erreichen, was die Energiekosten und Zykluszeiten erhöht.

- Die Ausrüstung verfällt: Bei hohen Temperaturen werden bestimmte Verunreinigungen chemisch aggressiv. Sie greifen die Graphitisolierung und die metallischen Heizelemente an, was zu einem vorzeitigen – und teuren – Ausfall führt.

Das Protokoll: Ein Ritual der Wiederherstellung

Reinigung ist eine systematische Disziplin. Sie erfordert einen methodischen Ansatz, der die mechanische Entfernung über chemische Eingriffe stellt.

Hier ist der Bauplan zur Wiederherstellung des Hohlraums.

1. Die forensische Inspektion

Der Prozess beginnt erst, nachdem die Kammer abgekühlt und entlüftet ist.

Öffnen Sie die Tür und schauen Sie hinein. Sie suchen nach der Geschichte der letzten Zyklen. Gibt es Ruß von einem schmutzigen Prozess? Gibt es Ölfilme von unsachgemäß gereinigten Teilen?

Identifizieren Sie den Feind, bevor Sie ihn angreifen.

2. Mechanische Entfernung

Dies ist die Schwerstarbeit. Entfernen Sie losen Staub und Schmutz mit einem HEPA-gefilterten Staubsauger.

Bei anhaftenden Filmen verwenden Sie weiche, nichtmetallische Bürsten oder Schleifpads (wie Scotch-Brite™). Das Ziel ist es, die Verunreinigung zu lösen, ohne die darunter liegende Oberfläche zu zerkratzen.

Arbeiten Sie von oben nach unten. Die Schwerkraft ist hier Ihr Verbündeter.

3. Das Trojanische Pferd (Vorrichtungen)

Die Gitter und Körbe, die Ihre Teile halten, sind oft die schmutzigsten Gegenstände im Betrieb.

Wenn Sie die Kammer reinigen, aber die Vorrichtungen ignorieren, führen Sie bei der nächsten Beladung sofort wieder Verunreinigungen ein. Entfernen Sie diese Komponenten und reinigen Sie sie außerhalb der Kammer gründlich. Isolieren Sie den Schmutz.

4. Der Ausbrennzyklus

Die mechanische Reinigung entfernt, was Sie sehen können. Der "Trockenlauf" entfernt, was Sie nicht sehen können.

Durch das Leeren der Kammer bei hohen Temperaturen unter Vakuum zwingen Sie verbleibende mikroskopische Öle und Wasserdampf zum Verdampfen. Die Pumpen evakuieren dann dieses Gas.

Es ist eine thermische Spülung. Es setzt die Basislinie der Maschine zurück.

Die Ingenieurkunst der Zurückhaltung

Wie Sie reinigen, ist genauso wichtig wie der Akt selbst. In unserer Eile, Probleme zu lösen, schaffen wir oft neue.

Die Lösungsmittelfalle Es besteht die Versuchung, flüssige Lösungsmittel zur Reinigung des Innenraums zu verwenden. Tun Sie dies nicht.

Lösungsmittel dringen in poröse Isolierungen und mikroskopische Spalten ein. Während des nächsten Laufs verdampfen sie und erzeugen massive Ausgasungen, die Ihre Pumpen überlasten und die Ladung ruinieren können.

Die Zerbrechlichkeit der Stärke Graphitisolierung und Molybdän-Heizelemente sind bei hohen Temperaturen unglaublich leistungsfähig, aber bei Raumtemperatur spröde.

Eine Drahtbürste oder eine grobe Hand kann ein Heizelement brechen oder die Isolierung beschädigen. Behandeln Sie die heiße Zone mit der Sanftheit, die ein Operationssaal erfordert.

Den Zyklus auf die Mission abstimmen

Nicht alle Prozesse erfordern das gleiche Maß an Wachsamkeit. Ihr Wartungsplan sollte Ihre Realität widerspiegeln.

- Die Puristen: Wenn Sie empfindliche Prozesse wie Blankglühen durchführen, benötigen Sie eine routinemäßige leichte mechanische Reinigung.

- Die Realisten: Wenn Sie Vakuumaufkohlen durchführen oder ölige Teile löten, führen Sie einen härteren Kampf. Sie benötigen einen strengen Zeitplan mit häufigen Ausbrennzyklen.

- Die Problemlöser: Wenn Ihre Pumpzeiten länger werden, hören Sie sofort auf. Eine gründliche Reinigung und ein Ausbrennen sind normalerweise die Lösung.

Zusammenfassung der Disziplin

| Schritt | Die Aktion | Die Physik |

|---|---|---|

| Inspektion | Visuelle Prüfung auf Ruß/Öl. | Identifizierung der Quelle der Gaslast. |

| Mechanisch | HEPA-Vakuum und sanfte Abrieb. | Physikalische Entfernung von potentiellem Dampf. |

| Isolierung | Separate Reinigung der Vorrichtungen. | Verhinderung von Kreuzkontamination. |

| Ausbrennen | Hochtemperatur-Vakuumlauf (leer). | Thermodynamische Verdampfung von Rückständen. |

Der KINTEK-Standard

Zuverlässigkeit ist kein Zufall. Sie ist das Ergebnis hochwertiger Geräte, die mit hochwertiger Disziplin gewartet werden.

Bei KINTEK verstehen wir, dass Ihre Kammer das Herzstück Ihrer Produktionslinie ist. Ob Sie robuste Laborgeräte oder Verbrauchsmaterialien benötigen, um sie auf höchstem Niveau zu betreiben, wir bieten die Lösungen, die wissenschaftliche Genauigkeit unterstützen.

Lassen Sie nicht zu, dass Kontamination Ihre Ergebnisse bestimmt.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Ähnliche Artikel

- Warum Ihre Graphitkomponenten immer wieder versagen – und wie Sie das dauerhaft verhindern

- Biomassepyrolyse ist ein wirksames Mittel zur Herstellung von Biokraftstoffen

- Maximierung von Effizienz und Präzision mit Vakuumgraphitöfen

- Die Architektur der Stille: Warum indirekte Erwärmung die Reinheit von Materialien definiert

- Die Thermodynamik der Stille: Wie Inertgas die Vakuumbarriere durchbricht