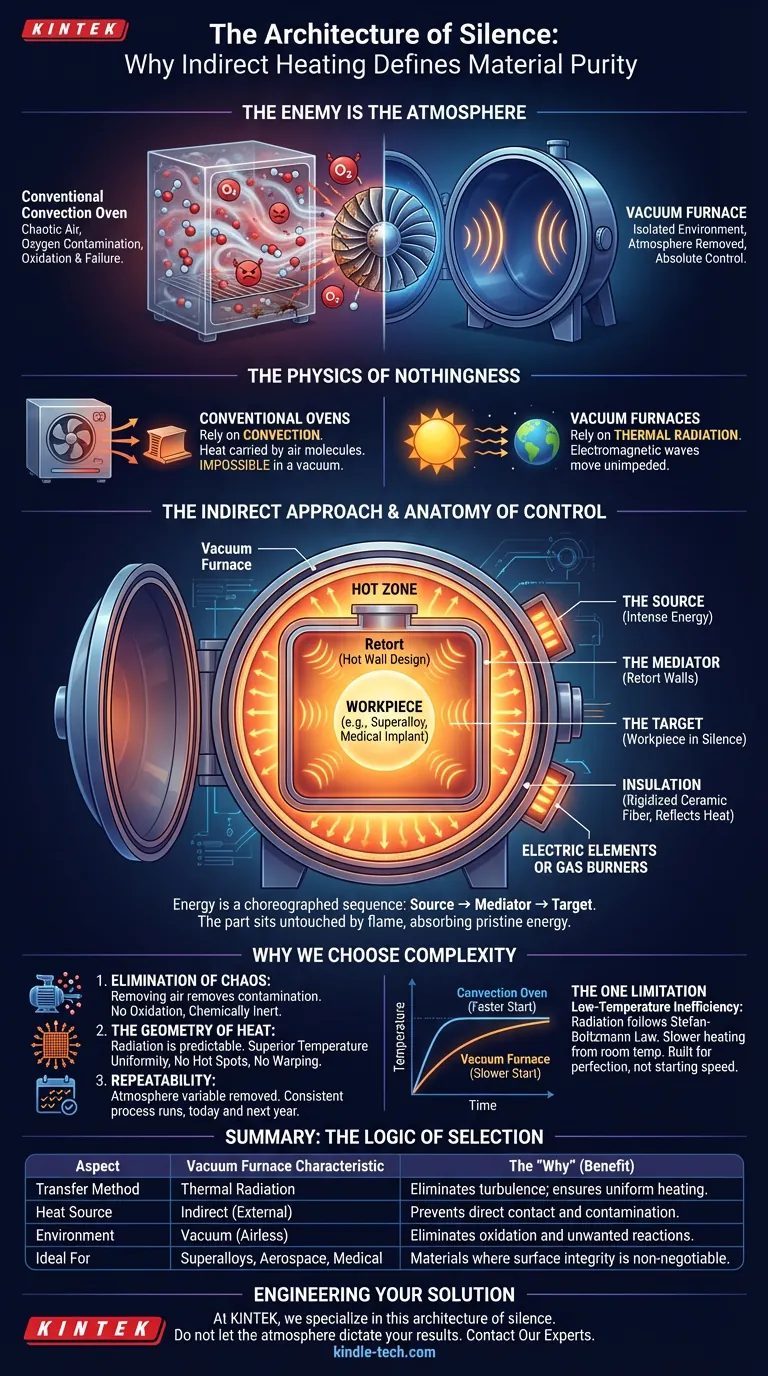

Der Feind ist die Atmosphäre

In der Welt der Hochleistungsmaterialien ist die Luft, die wir atmen, eine chaotische Variable.

Für eine Superlegierungs-Turbinenschaufel oder ein medizinisches Implantat ist Sauerstoff kein Leben; er ist Verderb. Eine einzige mikroskopische Wechselwirkung mit der Atmosphäre während der Wärmebehandlung kann zu Oxidation, Entkohlung oder strukturellem Versagen führen.

Die Lösung ist nicht nur, das Material zu erhitzen. Es ist, es zu isolieren.

Das ist die definierende Philosophie des Vakuumofens. Im Gegensatz zu herkömmlichen Industrieöfen, die auf die rohe Gewalt heißer Luft angewiesen sind, arbeitet ein Vakuumofen nach dem Prinzip der eleganten Trennung. Es ist eine Übung in "indirekter Erwärmung".

Die Wärmequelle berührt niemals das Werkstück. Die Atmosphäre wird entfernt. Was bleibt, ist ein System, das für absolute Kontrolle ausgelegt ist.

Die Physik der Leere

Um zu verstehen, wie ein Vakuumofen heizt, müssen Sie zuerst vergessen, wie Ihr Küchenofen funktioniert.

Herkömmliche Öfen arbeiten mit Konvektion. Sie erwärmen die Luft, und Lüfter blasen diese Luft herum, um Energie zu übertragen. Aber im Vakuum gibt es keine Luft. Es gibt keine Moleküle, die die Wärmelast tragen. Konvektion ist unmöglich.

Stattdessen verlassen sich Vakuumöfen auf Wärmestrahlung.

Es ist dieselbe Physik, die es der Sonne ermöglicht, die Erde durch das Vakuum des Weltraums zu erwärmen. Die Energie reist als elektromagnetische Wellen und bewegt sich ungehindert, bis sie auf eine Oberfläche trifft.

Der indirekte Ansatz

In diesem System ist die Energieübertragung eine sorgfältig choreografierte Sequenz:

- Die Quelle: Elektrische Heizelemente oder Gasbrenner erzeugen intensive Energie.

- Der Vermittler: Diese Heizelemente erwärmen die inneren Kammerwände oder einen versiegelten Behälter, der als Retorte bezeichnet wird.

- Das Ziel: Die überhitzten Oberflächen strahlen Energie nach innen ab und baden das Werkstück von allen Seiten in gleichmäßiger Wärme.

Das Teil liegt in Stille, unberührt von Flammen oder Heizelementen, und absorbiert Energie in einer makellosen Umgebung.

Die Anatomie der Kontrolle

Ein Vakuumofen ist ein integriertes System, bei dem jede Komponente dem Gott der Reinheit dient. Er ist so konstruiert, dass er den Strahlungsfluss steuert und extremen Belastungen standhält.

Die Heizzone

Dies ist das Herzstück des Ofens. Es ist ein isoliertes Inneres, das für Temperaturstabilität ausgelegt ist. Es muss schnell aufheizen, aber wichtiger ist, dass es schnell abkühlen muss, um Materialeigenschaften zu fixieren.

Die Retorte (Heißwand-Konstruktion)

Bei "Heißwand"-Konstruktionen ist die Trennung physisch. Die Teile werden in einem vakuumdichten Behälter, der Retorte, platziert. Die Heizelemente befinden sich außerhalb dieses Behälters. Sie erwärmen die Wand der Retorte, die dann die Wärme auf die Teile im Inneren abstrahlt.

Es ist eine Kiste in einer Kiste. Die äußere Kiste übernimmt die Verbrennung; die innere Kiste bewahrt das Vakuum.

Die Isolierung

Um diese Strahlungsenergie einzudämmen, wird eine fortschrittliche Isolierung – oft versteifte Keramikfaser – verwendet. Sie hat eine geringe thermische Masse, was bedeutet, dass sie Wärme nicht wie ein Schwamm aufsaugt. Stattdessen reflektiert sie sie zurück in Richtung des Arbeitsguts.

Warum wir Komplexität wählen

Die Konstruktion eines Vakuumsystems ist schwierig. Sie erfordert leistungsstarke Pumpen, präzise Dichtungen und teure Materialien. Warum akzeptieren wir diese Komplexität?

Weil die Nachteile des "einfachen Weges" für geschäftskritische Teile inakzeptabel sind.

1. Die Eliminierung von Chaos

Durch die Entfernung der Luft entfernen wir die Chemie der Kontamination. Es gibt keinen Sauerstoff, der das Metall rosten lässt. Es gibt keinen Kohlenstoff, der die Oberflächenhärte unerwartet verändert. Die Umgebung ist chemisch inert.

2. Die Geometrie der Wärme

In einem Konvektionsofen erzeugen Luftströmungen Turbulenzen. Es entstehen heiße Stellen und kalte Schatten.

Im Vakuum ist die Strahlung geometrisch und vorhersehbar. Sie sorgt für eine überlegene Temperaturuniformität. Dies ist entscheidend für komplexe Formen, bei denen eine ungleichmäßige Erwärmung zu Verzug oder inneren Spannungen führen würde.

3. Wiederholbarkeit

Wenn Sie die Variable der Atmosphäre entfernen, erhalten Sie Konsistenz. Ein heute durchgeführter Prozess wird exakt so aussehen wie ein nächstes Jahr durchgeführter Prozess.

Die einzige Einschränkung

Es gibt kein perfektes System, nur das richtige System für die jeweilige Aufgabe.

Die Abhängigkeit von der Strahlung bringt eine physikalisch bedingte Einschränkung mit sich: Geringtemperatur-Ineffizienz.

Die Strahlung folgt dem Stefan-Boltzmann-Gesetz, das besagt, dass die Effizienz der Wärmeübertragung mit steigender Temperatur drastisch zunimmt. Folglich kann das Erhitzen eines Teils von Raumtemperatur auf 315 °C (600 °F) im Vakuum langsamer sein als in einem Konvektionsofen.

Der Vakuumofen ist nicht für Geschwindigkeit am Start gebaut. Er ist für Perfektion am Ziel gebaut.

Zusammenfassung: Die Logik der Auswahl

Die Entscheidung für einen Vakuumofen ist selten eine Frage der Kosten; sie ist eine Frage der Konsequenzen.

Was passiert, wenn ein Teil ausfällt? Wenn die Antwort ein Triebwerksausfall im Flugzeug oder die Korrosion eines medizinischen Geräts beinhaltet, ist der Vakuumofen die einzig logische Wahl.

| Aspekt | Vakuumofen-Merkmal | Das "Warum" (Nutzen) |

|---|---|---|

| Übertragungsmethode | Wärmestrahlung | Eliminiert Turbulenzen; gewährleistet gleichmäßige Erwärmung. |

| Wärmequelle | Indirekt (außerhalb des Arbeitsguts) | Verhindert direkten Kontakt und Kontamination. |

| Umgebung | Vakuum (luftleer) | Eliminiert Oxidation und unerwünschte Reaktionen. |

| Ideal für | Superlegierungen, Luft- und Raumfahrt, Medizin | Materialien, bei denen die Oberflächenintegrität nicht verhandelbar ist. |

Konstruktion Ihrer Lösung

Zu verstehen, wie ein Vakuumofen heizt, bedeutet zu verstehen, wie man Zuverlässigkeit in einer unzuverlässigen Welt liefert. Es geht darum, einen Zufluchtsort für Ihre Materialien zu schaffen, an dem die Gesetze der Thermodynamik zu Ihren Gunsten wirken, ohne die Einmischung der Atmosphäre.

Bei KINTEK sind wir auf diese Architektur der Stille spezialisiert.

Wir liefern die Hochleistungs-Laborausrüstung und Verbrauchsmaterialien, die für diese präzisen Operationen erforderlich sind. Ob Sie komplexe Geometrien löten oder Luft- und Raumfahrtlegierungen behandeln, unsere Lösungen sind darauf ausgelegt, die strengen Umweltkontrollen aufrechtzuerhalten, die Ihre Wissenschaft erfordert.

Lassen Sie nicht die Atmosphäre Ihre Ergebnisse bestimmen.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Ähnliche Artikel

- Warum Ihre Hochtemperaturprozesse fehlschlagen: Der verborgene Feind in Ihrem Vakuumofen

- Mehr als Nichts: Die Kunst des Partialdrucks in Hochtemperaturöfen

- Die Ingenieurskunst der Nichtigkeit: Warum Vakuumöfen die Materialintegrität definieren

- Jenseits der Hitze: Materialreinheit im kontrollierten Vakuum eines Vakuumofens meistern

- Die versteckte Variable: Warum Ihre Vakuumofenergebnisse inkonsistent sind und wie Sie sie dauerhaft beheben können