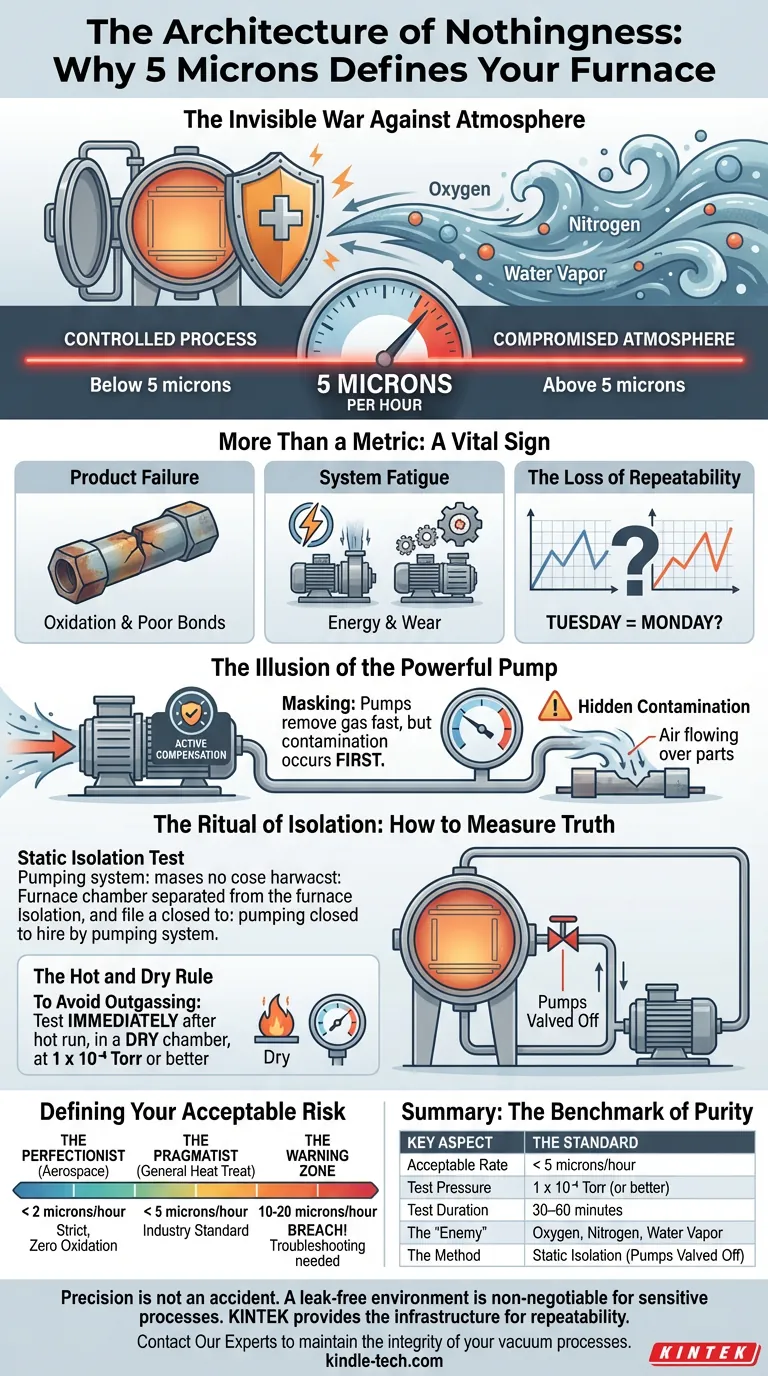

Der unsichtbare Krieg gegen die Atmosphäre

In der Welt der Hochvakuummetallurgie führen wir im Wesentlichen einen Krieg gegen die Natur. Die Natur verabscheut ein Vakuum; sie will eindringen, oxidieren und ausgleichen.

Ihr Vakuumofen ist der Schild.

Wenn wir von Leckraten sprechen, diskutieren wir nicht nur eine technische Spezifikation aus einem Handbuch. Wir diskutieren die strukturelle Integrität dieses Schildes.

Eine akzeptable Leckrate für einen Hochvakuumofen beträgt typischerweise weniger als 5 Mikrometer pro Stunde.

Diese Zahl ist die Trennlinie zwischen einem kontrollierten wissenschaftlichen Prozess und einem chaotischen. Wenn Sie sie überschreiten, arbeiten Sie nicht mehr im Vakuum; Sie arbeiten in einer kompromittierten Atmosphäre.

Mehr als eine Kennzahl: Ein Vitalzeichen

Atul Gawande schreibt oft darüber, wie komplexe Systeme nicht aufgrund mangelnder Fähigkeiten, sondern aufgrund mangelnder standardisierter Wachsamkeit versagen. Ein Vakuumofen ist da keine Ausnahme.

Die Leckrate ist der grundlegende Gesundheitsindikator des Ofens.

Ein Wert unter 5 Mikrometer/Stunde zeigt an, dass das Gefäß dicht genug verschlossen ist, um zu verhindern, dass die Atmosphäre – insbesondere Stickstoff, Sauerstoff und Wasserdampf – eindringt.

Wenn Sie diese Kennzahl ignorieren, geschehen drei Dinge, die sich im Laufe der Zeit verstärken:

- Produktausfall: Sauerstoff verursacht Verfärbungen und schlechte metallurgische Verbindungen. Sie verlieren das Teil.

- Systemermüdung: Ihre Pumpen müssen Überstunden leisten, um die eindringende Luft zu bekämpfen, was den Energieverbrauch und den Verschleiß erhöht.

- Verlust der Wiederholbarkeit: Dies sind die psychologischen Kosten. Ohne eine bestätigte Leckrate können Sie nicht garantieren, dass der Lauf am Dienstag mit dem Lauf am Montag übereinstimmt. Sie raten.

Die Illusion der leistungsstarken Pumpe

In der Vakuumverarbeitung gibt es eine häufige Falle: Maskierung.

Moderne Pumpsysteme sind unglaublich leistungsfähig. Sie sind oft stark genug, um ein moderates Leck zu überwinden und Gas fast so schnell abzusaugen, wie es eindringt. Das Manometer könnte in Ordnung aussehen, während die Pumpe läuft.

Aber die Kontamination findet immer noch statt. Die Luft strömt immer noch über Ihre Teile, bevor die Pumpe sie erfassen kann.

Deshalb sind dynamische Vakuumwerte trügerisch. Sie können die Integrität eines Gefäßes nicht messen, während die Pumpen aktiv seine Mängel ausgleichen.

Das Ritual der Isolation: Wie man die Wahrheit misst

Um die Wahrheit über Ihren Ofen zu erfahren, müssen Sie den Kampf einstellen. Sie müssen die Kammer isolieren.

Ein ordnungsgemäßer Leckratentest isoliert das Pumpsystem von der Ofenkammer mithilfe eines Hauptventils. Dies stellt sicher, dass Sie das Gas messen, das von außen in die Kammer eindringt, und nicht die Leistung der Pumpen.

Die Regel "Heiß und trocken"

Physik kann uns Streiche spielen. Ausgasung – die Freisetzung von Wasserdampfmolekülen, die auf inneren Oberflächen eingeschlossen sind – sieht auf einem Manometer genauso aus wie ein Leck.

Um ein falsch positives Ergebnis zu vermeiden, muss der Test streng durchgeführt werden:

- Unmittelbar nach einem heißen Durchlauf (Ausbrennen).

- In einer trockenen Kammer.

- Idealerweise bei einem Vakuum von 1 x 10⁻⁴ Torr oder besser.

Wenn der Ofen kalt oder feucht ist, messen Sie kein Leck; Sie messen die Verdunstung von Feuchtigkeit.

Definieren Sie Ihr akzeptables Risiko

Nicht alle Vakuums sind gleich. Der Standard, den Sie akzeptieren, sollte den Einsätzen Ihrer Anwendung entsprechen.

- Der Perfektionist (Luft- und Raumfahrt): Für kritisches Hartlöten, bei dem keine Oxidation toleriert wird, ist der Standard streng. Streben Sie < 2 Mikrometer/Stunde an.

- Der Pragmatiker (Allgemeine Wärmebehandlung): Der Industriestandard von < 5 Mikrometer/Stunde ist Ihr zuverlässiger Maßstab.

- Die Warnzone: Wenn Sie in den Bereich von 10–20 Mikrometer/Stunde abdriften, haben Sie eine Leckage. Sie führen keine Prozessierung mehr durch; Sie beheben Fehler.

Zusammenfassung: Der Maßstab der Reinheit

| Wichtiger Aspekt | Der Standard |

|---|---|

| Akzeptable Rate | < 5 Mikrometer pro Stunde |

| Testdruck | 1 x 10⁻⁴ Torr (oder besser) |

| Testdauer | 30–60 Minuten |

| Der "Feind" | Sauerstoff, Stickstoff, Wasserdampf |

| Die Methode | Statische Isolation (Pumpen abgeriegelt) |

Schlussfolgerung

Präzision ist kein Zufall. Sie ist das Ergebnis strenger Standards, die auf unsichtbare Kräfte angewendet werden.

Eine leckfreie Umgebung ist für empfindliche Prozesse wie Hartlöten und Wärmebehandlung nicht verhandelbar. Bei KINTEK verstehen wir, dass Ihre Ausrüstung das Einzige ist, was zwischen Ihrem Produkt und der Atmosphäre steht.

Ob Sie Hochleistungs-Laborgeräte oder Verbrauchsmaterialien benötigen, um diese am Laufen zu halten, wir bieten die Infrastruktur für Wiederholbarkeit.

Kontaktieren Sie unsere Experten, um zu besprechen, wie wir Ihnen helfen können, die Integrität Ihrer Vakuumprozesse aufrechtzuerhalten.

Visuelle Anleitung

Ähnliche Produkte

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Hochdruck-Rohröfen für Laboratorien

Ähnliche Artikel

- Vorstellung der Labor-Vakuum-Röhrenöfen

- Erforschung der fortschrittlichen Möglichkeiten von Spark Plasma Sintering (SPS) Öfen

- Vakuumlaboröfen in der fortgeschrittenen Materialforschung

- Die neuesten Fortschritte bei Zirkonoxid-Sinteröfen für Dentalanwendungen

- Erkundung der Vorteile der Verwendung von Wolfram für die Ofenheizung