Die Gewalt der Hitze

Wenn Sie ein Metall erhitzen, ändern Sie nicht nur seine Temperatur. Sie ändern seine Persönlichkeit.

Bei Raumtemperatur sind Stahl und Titan stabil. Aber fügen Sie extreme thermische Energie hinzu, und sie werden chemisch verzweifelt. Sie sehnen sich danach, sich mit Sauerstoff zu verbinden. Sie suchen nach Kohlenstoff.

In einem normalen Raum ist die Luft voller reaktiver Elemente, die darauf warten, die Oberfläche Ihres Materials anzugreifen. Das Ergebnis ist Oxidation (Zunderbildung) oder Entkohlung. Das Metall kommt schwächer und hässlicher heraus, als es hineingegangen ist.

Dies ist das zentrale Problem der Wärmebehandlung: Wie schützt man ein Material in seinem verletzlichsten Moment?

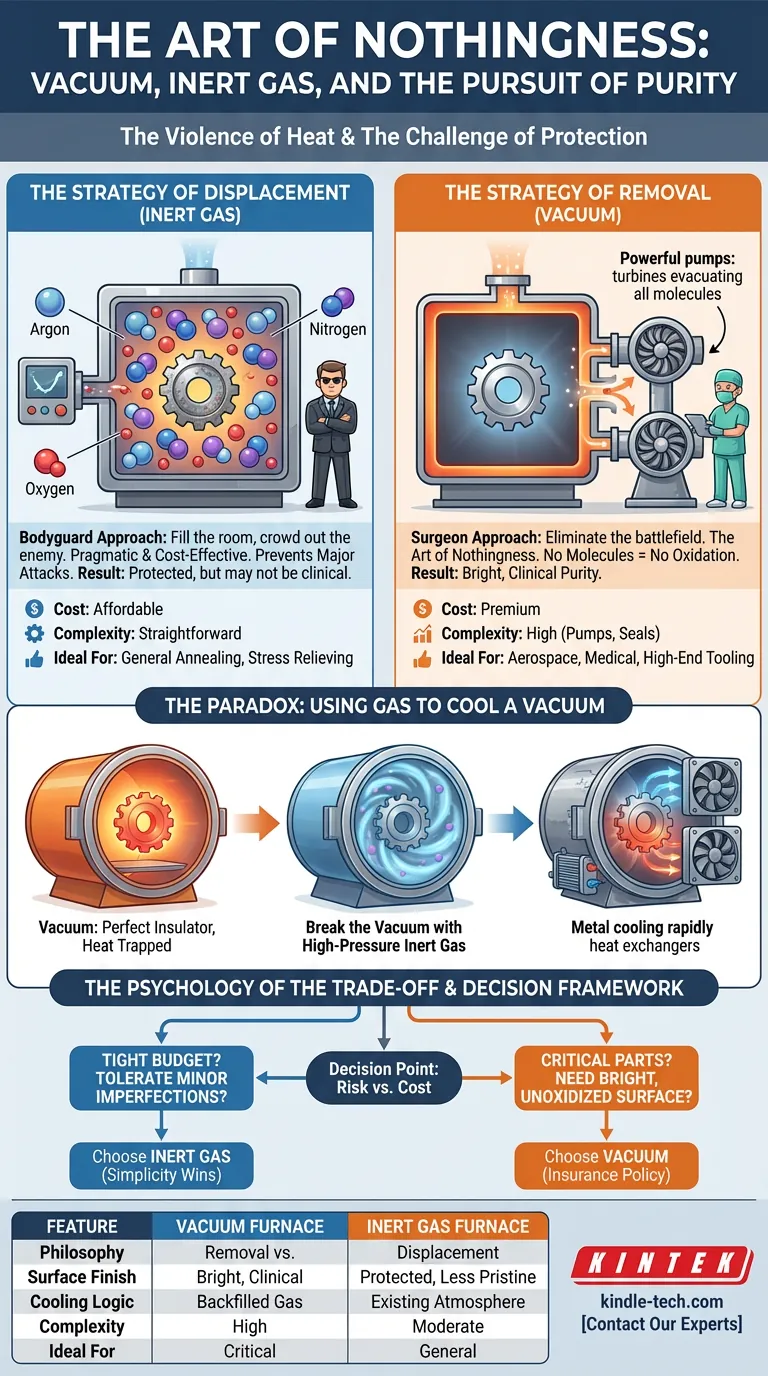

Es gibt zwei Hauptdenkschulen. Die eine besteht darin, den Feind zu verdrängen. Die andere besteht darin, das Schlachtfeld vollständig zu entfernen.

Die Strategie der Verdrängung (Inertgas)

Die erste Strategie ist der Inertgasofen.

Stellen Sie sich das wie einen Bodyguard-Ansatz vor. Sie können den Raum nicht von Luft leeren, also füllen Sie ihn mit etwas anderem – etwas, das sich weigert zu kämpfen.

Sie pumpen die Ofenkammer mit Argon oder Stickstoff voll. Diese nicht reaktiven Gase verdrängen den Sauerstoff und hüllen Ihr Werkstück in einen schützenden Nebel.

Es ist effektiv. Es verhindert die größten chemischen Angriffe.

Es ist auch pragmatisch.

- Kosten: Es ist im Allgemeinen erschwinglich.

- Komplexität: Die Maschinen sind unkompliziert.

- Ergebnis: Es verhindert Zunderbildung, auch wenn es möglicherweise keine klinische Perfektion erreicht.

Für allgemeines Glühen oder Spannungsarmglühen, bei denen "gut genug" akzeptabel ist, ist die Verdrängung die logische wirtschaftliche Wahl.

Die Strategie der Entfernung (Vakuum)

Die zweite Strategie ist der Vakuumofen.

Dies ist der Ansatz des Chirurgen. Sie decken die Verunreinigungen nicht nur ab; Sie eliminieren sie.

Mithilfe leistungsstarker Pumpen evakuiert ein Vakuumofen die Kammer und entfernt physikalisch Luftmoleküle, bis der Druck auf nahezu Weltraum-Niveau sinkt.

Das Ergebnis ist "Die Kunst der Nichtigkeit".

Da keine Moleküle vorhanden sind, mit denen sie reagieren könnten, findet keine Oxidation statt. Keine. Das Teil kommt mit einer "glänzenden" Oberfläche aus dem Ofen – oft sauberer als es hineingegangen ist.

Diese Reinheit ist für risikoreiche Industrien nicht verhandelbar:

- Luft- und Raumfahrtkomponenten.

- Medizinische Implantate.

- Hochwertige Werkzeugstähle.

Wenn die Kosten eines Versagens hoch sind, zahlen Sie den Aufpreis für das Vakuum.

Das Paradoxon: Gas zum Abkühlen eines Vakuums verwenden

Hier wird die Technik romantisch und hier entstehen die meisten Verwirrungen.

Ein Vakuum ist ein perfekter Isolator. Eine Thermoskanne funktioniert nach diesem Prinzip. Wenn keine Luft vorhanden ist, kann sich Wärme nicht durch Konvektion ausbreiten. Sie bleibt im Metall eingeschlossen.

Das ist großartig für die Effizienz während des Erhitzens. Es ist eine Katastrophe für das Abkühlen.

In der Metallurgie ist die Art und Weise, wie Sie abkühlen (abschrecken), oft wichtiger als die Art und Weise, wie Sie erhitzen. Um Stahl zu härten, müssen Sie ihn sehr schnell abkühlen, um die Mikrostruktur einzufrieren.

Wie kühlt man also etwas in einem Vakuum, das wie eine Thermoskanne wirkt, schnell ab?

Sie brechen das Vakuum.

In modernen Vakuumöfen wird nach Abschluss des Heizzyklus die Kammer schnell mit Hochdruck-Inertgas wieder befüllt. Leistungsstarke Lüfter zirkulieren dieses Gas durch Wärmetauscher und entziehen dem Metall die Wärme.

Dies gibt Ihnen das Beste aus beiden Welten:

- Erhitzen: Die absolute Reinheit eines Vakuums.

- Abkühlen: Die Geschwindigkeit und Kontrolle des Gasabschreckens.

Die Psychologie des Kompromisses

Die Wahl zwischen einem Standard-Inertgasofen und einem Vakuumofen ist selten eine technische Unmöglichkeit. Es ist normalerweise eine psychologische Berechnung von Risiko und Kosten.

Ein Vakuumofen ist ein komplexes Biest. Er erfordert robuste Kammern, Hochleistungsdichtungen und ausgeklügelte Pumpsysteme. Er ist teuer in der Anschaffung und langsamer im Zyklus (das Abpumpen dauert Zeit).

Ein Inertgasofen ist einfacher, schneller und billiger.

Wie wählt man?

Das Entscheidungsgerüst

- Wählen Sie Vakuum, wenn: Sie eine helle, unoxidierte Oberfläche ohne Nachbearbeitung benötigen. Wenn Sie mit reaktiven Legierungen (Titan) oder kritischen medizinischen/luft- und raumfahrttechnischen Teilen arbeiten, ist der Aufpreis eine Versicherungspolice, die Sie kaufen müssen.

- Wählen Sie Inertgas, wenn: Sie eine allgemeine Oxidationsschutzbehandlung durchführen. Wenn Ihr Budget knapp ist und Sie geringfügige Oberflächenfehler tolerieren können, gewinnt die Einfachheit.

- Wählen Sie aktive Atmosphäre, wenn: Sie tatsächlich eine Reaktion wünschen (wie Aufkohlen oder Nitrieren). Weder Vakuum noch Inertgas helfen Ihnen dabei; Sie benötigen reaktive Gase, um die Oberflächenchemie zu verändern.

Zusammenfassung: Die technischen Kompromisse

| Merkmal | Vakuumofen | Inertgasofen |

|---|---|---|

| Philosophie | Entfernung: Die Atmosphäre vollständig eliminieren. | Verdrängung: Luft durch nicht reaktives Gas ersetzen. |

| Oberflächengüte | Hell, sauber, klinische Reinheit. | Geschützt, aber weniger makellos als Vakuum. |

| Kühllogik | Verwendet zurückgeführtes Gas, um das isolierende Vakuum zu brechen. | Verwendet die vorhandene Atmosphäre zum Abkühlen. |

| Komplexität | Hoch (Pumpen, Dichtungen, Druckbehälter). | Mittelmäßig (Gasflusssteuerungen). |

| Ideal für | Luft- und Raumfahrt, Medizin, kritische Werkzeuge. | Allgemeine Wärmebehandlung, budgetbewusste Labore. |

Präzision ist eine Wahl

Es gibt keinen "besseren" Ofen, nur das richtige Werkzeug für das spezifische metallurgische Ziel.

Ob Sie die klinische Stille eines Vakuums oder den pragmatischen Schutz einer Argon-Decke benötigen, das Ziel ist immer Kontrolle. Kontrolle über die Hitze und Kontrolle über die Reaktion.

Bei KINTEK sind wir auf die Ausrüstung spezialisiert, die Ihnen diese Kontrolle gibt. Von Hochvakuum-Systemen bis hin zu robusten Inertgaslösungen helfen wir Laboren, die Kompromisse zu navigieren, um die perfekte thermische Prozesslösung zu finden.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Ähnliche Artikel

- Jenseits der Hitze: Materialreinheit im kontrollierten Vakuum eines Vakuumofens meistern

- Warum Ihre Hochtemperaturprozesse fehlschlagen: Der verborgene Feind in Ihrem Vakuumofen

- Mehr als Nichts: Die Kunst des Partialdrucks in Hochtemperaturöfen

- Ihr Ofen hat die richtige Temperatur erreicht. Warum versagen Ihre Teile trotzdem?

- Ihr Vakuumofen erreicht die richtige Temperatur, aber Ihr Prozess schlägt trotzdem fehl. Hier ist der Grund.