Die Psychologie einer Entscheidung

Jedes kritische Labor- oder Industriegerät stellt eine Verpflichtung dar. Wenn Sie sich für einen Vakuumofen entscheiden, kaufen Sie nicht nur eine Maschine, die Dinge im Vakuum erhitzt; Sie geben eine Stimme für Ihre Zukunft ab.

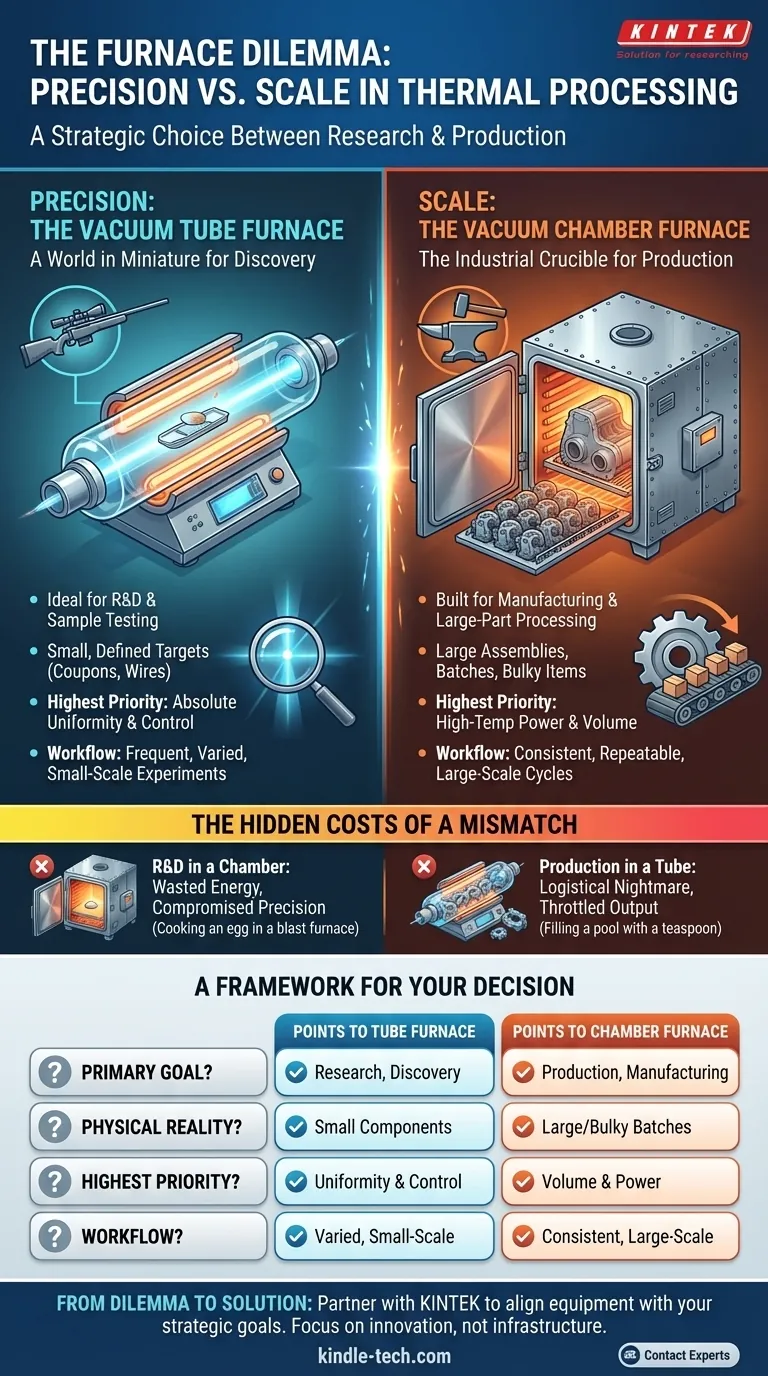

Sind Sie im Geschäft der Entdeckung tätig und testen akribisch die absoluten Grenzen eines neuen Materials in kleinem Maßstab? Oder sind Sie im Geschäft der Produktion tätig und verwandeln diese Entdeckung in einen zuverlässigen, groß angelegten Prozess?

Dies ist keine einfache technische Entscheidung. Es ist eine strategische, und die Wahl zwischen einem Vakuumröhrenofen und einem Vakuumkammerofen steht im Mittelpunkt. Es ist ein grundlegender Kompromiss zwischen Präzision und Skalierbarkeit.

Die Anatomie der beiden Welten

Der physische Aufbau jedes Ofens bestimmt sein Schicksal. Dies zu verstehen ist der Schlüssel zur Abstimmung des Werkzeugs mit der Aufgabe.

Der Röhrenofen: Eine Welt im Miniaturformat

Stellen Sie sich eine Keramik- oder Quarzröhre vor, die perfekt gleichmäßig ist und eine einzelne, wertvolle Probe enthält. Heizelemente umgeben diese in sich geschlossene Welt und liefern außergewöhnlich präzise und gleichmäßige Temperaturen.

Dies ist die Domäne des Vakuumröhrenofens. Es ist ein Scharfschützengewehr: gebaut für Genauigkeit auf ein kleines, klar definiertes Ziel. Es ist das wesentliche Werkzeug für die Materialforschung, das Ausglühen empfindlicher elektronischer Bauteile und jeden Prozess, bei dem Exaktheit wertvoller ist als Volumen.

Der Kammerofen: Der industrielle Schmelztiegel

Stellen Sie sich nun ein großes Stahlgefäß vor – eine Kaltwandkammer mit Isolierung und Heizelementen im Inneren. Sein Zweck ist nicht, ein einzelnes Sandkorn zu untersuchen, sondern den gesamten Strand zu bewegen.

Dies ist der Vakuumkammerofen. Er ist das Arbeitspferd der Industrie, konzipiert für Größe und Hochtemperaturleistung. Hier führen Sie Vakuumlötungen an komplexen Luft- und Raumfahrtbaugruppen durch, sintern Produktionschargen oder wärmebehandeln große Bauteile aus reaktiven Metallen wie Titan.

Die versteckten Kosten einer Fehlbesetzung

Die Wahl des falschen Ofens ist mehr als nur eine Unannehmlichkeit; es ist ein systemischer Engpass, der Frustration und Risiko mit sich bringt.

-

Verwendung eines Kammerofens für F&E: Es ist, als würde man versuchen, ein einzelnes Ei in einem industriellen Hochofen zu kochen. Sie kämpfen um Temperatur gleichmäßigkeit in einem riesigen, leeren Raum, verschwenden Energie und gefährden möglicherweise die Präzision, die Ihre Forschung erfordert. Der Umfang der Maschine wird zur Belastung.

-

Verwendung eines Röhrenofens für die Produktion: Es ist, als würde man versuchen, ein Schwimmbecken mit einem Teelöffel zu füllen. Sie stehen vor einem logistischen Albtraum, unzählige kleine Chargen zu fahren, Inkonsistenzen zu erzeugen und Ihre Leistung zu begrenzen. Ihr Ehrgeiz wird durch Ihre Ausrüstung gedrosselt.

Die wahren Kosten sind nicht nur der Preis der Maschine, sondern die Reibung, die sie Ihrem Hauptziel entgegenbringt.

Ein Rahmen für Ihre Entscheidung

Um diese Wahl zu treffen, beginnen Sie nicht mit einem Datenblatt. Beginnen Sie mit Ihrem Ziel. Der richtige Ofen ist derjenige, der die Reibung zwischen Ihrer Idee und ihrer Umsetzung beseitigt.

| Leitfrage | Spricht für einen Röhrenofen | Spricht für einen Kammerofen |

|---|---|---|

| Was ist Ihr Hauptziel? | Forschung, Probenprüfung, Entdeckung. | Produktion, Fertigung, Verarbeitung großer Teile. |

| Was ist die physische Realität? | Kleine Proben, Drähte, Pulver, winzige Komponenten. | Große Baugruppen, Teilechargen, sperrige Gegenstände. |

| Was ist Ihre höchste Priorität? | Absolute Temperatur gleichmäßigkeit und Kontrolle. | Hochtemperaturfähigkeit und Verarbeitungsvolumen. |

| Wie sieht Ihr Workflow aus? | Häufige, abwechslungsreiche, kleine Experimente. | Konsistente, wiederholbare, groß angelegte industrielle Zyklen. |

Dieser Rahmen verlagert den Fokus von "Was kann der Ofen tun?" zu "Was müssen wir erreichen?".

Vom Dilemma zur Lösung

Die richtige Wahl zwischen einem Röhren- und einem Kammerofen ist eine grundlegende Entscheidung, die Ihre Effizienz, Skalierbarkeit und Ihren letztendlichen Erfolg beeinflusst. Sie erfordert einen Partner, der die tiefen technischen Kompromisse und vor allem Ihre strategischen Ziele versteht.

Bei KINTEK sind wir darauf spezialisiert, Labor- und Industrieausrüstung anzubieten, die perfekt auf Ihre Arbeit abgestimmt ist. Wir sehen den Ofen nicht als eigenständiges Produkt, sondern als kritische Komponente Ihres Prozesses. Unsere Expertise liegt darin, Ihnen bei dieser Entscheidung zu helfen, damit Sie sich auf Ihre Innovation und nicht auf Ihre Infrastruktur konzentrieren können.

Lassen Sie uns Ihnen helfen, Ihre Anforderungen in die richtige thermische Verarbeitungslösung zu übersetzen. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

Ähnliche Artikel

- Warum Ihre Lötverbindungen versagen: Die Wahrheit über die Ofentemperatur und wie Sie sie meistern

- Die Architektur der Leere: Metallurgische Perfektion im Vakuum erzielen

- Die Ingenieurskunst der Nichtigkeit: Warum Vakuumöfen die Materialintegrität definieren

- Warum Ihre Hochleistungsteile im Ofen versagen – und wie Sie das Problem dauerhaft lösen

- Materialwissenschaft mit dem Labor-Vakuumofen