Einführung in Vakuum-Wärmebehandlungsöfen

Definition und Anwendung

Die Vakuum-Wärmebehandlung ist ein hochentwickeltes Verfahren, bei dem die Vakuumtechnik mit herkömmlichen Wärmebehandlungsmethoden kombiniert wird, die alle in einer Vakuumumgebung durchgeführt werden. Diese fortschrittliche Technik wird für eine Vielzahl von thermischen Prozessen eingesetzt, unter anderem für das Abschrecken, Glühen, Anlassen und Aufkohlen.

Bei der Wärmebehandlung im Vakuum wird durch das Fehlen von Luftsauerstoff die Oxidation und Entkohlung verhindert, die bei herkömmlichen Wärmebehandlungsverfahren häufig auftreten. Dies führt zu einer saubereren Oberfläche und bewahrt die Integrität der Materialeigenschaften. Darüber hinaus ermöglicht die kontrollierte Umgebung ein präzises Temperaturmanagement, das die thermische Belastung reduziert und die mechanischen Eigenschaften und die Langlebigkeit der behandelten Komponenten insgesamt verbessert.

Die Anwendung der Vakuum-Wärmebehandlung erstreckt sich über zahlreiche Branchen, von der Luft- und Raumfahrt über die Automobilindustrie bis hin zur Elektronik und Medizintechnik, in denen die Aufrechterhaltung der präzisen Qualität und Leistung von Materialien von größter Bedeutung ist. Durch die Beseitigung der mit herkömmlichen Verfahren verbundenen Risiken bietet die Vakuumwärmebehandlung eine überlegene Alternative, die den strengen Anforderungen der modernen Fertigung gerecht wird.

Vorteile der Vakuumwärmebehandlung

Die Vakuumwärmebehandlung bietet eine Vielzahl von Vorteilen, die sie zu einer bevorzugten Wahl in verschiedenen Branchen machen. Einer der wichtigsten Vorteile ist die Beseitigung von Oxidation, Entkohlung und Aufkohlung, wodurch die Oberfläche der behandelten Werkstoffe makellos bleibt. Diese Oberflächenreinigung verbessert nicht nur die Ästhetik der Werkstücke, sondern reduziert auch die Notwendigkeit zusätzlicher Reinigungsprozesse, wodurch die Hersteller Zeit und Geld sparen.

Darüber hinaus werden bei der Vakuumwärmebehandlung thermische Spannungen, die bei herkömmlichen Wärmebehandlungsverfahren häufig auftreten, erheblich reduziert. Durch die Minimierung der thermischen Spannungen trägt das Verfahren dazu bei, die mechanischen Eigenschaften der Metallwerkstücke, wie Duktilität, Ermüdungsfestigkeit und Zähigkeit, zu erhalten. Diese Erhaltung ist entscheidend für die Verlängerung der Lebensdauer der Bauteile und macht sie in anspruchsvollen Anwendungen haltbarer und zuverlässiger.

Ein weiterer bemerkenswerter Vorteil ist die bessere Kontrolle über die Wärmebehandlungsparameter. In einer Vakuumumgebung wird durch das Fehlen von Luft eine Verunreinigung verhindert, was eine präzise Steuerung der Heiz- und Kühlzyklen ermöglicht. Dank dieser sorgfältigen Kontrolle können die Hersteller den Behandlungsprozess auf bestimmte Werkstoffe abstimmen, was zu einer verbesserten Härte, Festigkeit und anderen gewünschten Eigenschaften führt. Die Gleichmäßigkeit der Erwärmung und Abkühlung minimiert auch Verformungen, insbesondere bei Bauteilen mit komplexen Geometrien, und gewährleistet so Maßhaltigkeit und Präzision.

Darüber hinaus werden durch die Vakuumwärmebehandlung die Oberflächenhärte und die Verschleißfestigkeit erhöht. Durch die kontrollierten Erwärmungs- und Abkühlungszyklen wird die kristalline Struktur der Werkstoffe optimiert, was zu einer härteren Oberfläche führt, die dem Verschleiß besser standhalten kann. Diese höhere Härte ist besonders vorteilhaft für Anwendungen, bei denen Haltbarkeit und Langlebigkeit von entscheidender Bedeutung sind, wie z. B. in der Luft- und Raumfahrt und in der Automobilindustrie.

Zusammenfassend lässt sich sagen, dass die Vakuumwärmebehandlung nicht nur die Grenzen herkömmlicher Verfahren überwindet, sondern auch eine Reihe von Verbesserungen mit sich bringt, die zu einer besseren Materialleistung beitragen. Von der Oberflächenreinigung und der Verringerung der thermischen Belastung bis hin zur Verbesserung der mechanischen Eigenschaften und der Verschleißfestigkeit - die Vorteile der Vakuumwärmebehandlung sind vielfältig und machen sie zu einem unverzichtbaren Verfahren in der modernen Fertigung.

Betriebliche Details von Vakuum-Wärmebehandlungsöfen

Wassergekühlte Geräte

In Vakuum-Wärmebehandlungsöfen machen mehrere kritische Komponenten den Einsatz von wassergekühlten Geräten erforderlich, um die Betriebsintegrität und Sicherheit zu gewährleisten. Zu diesen Komponenten gehören das Ofengehäuse, die Ofenabdeckung und die elektrischen Heizelemente. Die Hauptfunktion dieser wassergekühlten Vorrichtungen besteht darin, die Wärme effizient abzuleiten und dadurch thermische Verformungen zu verhindern und die strukturelle Stabilität des Ofens zu gewährleisten.

Wassergekühlte Systeme sind ein wesentlicher Faktor für die Langlebigkeit und Zuverlässigkeit von Vakuum-Wärmebehandlungsöfen. Durch die kontinuierliche Umwälzung von Wasser um diese kritischen Komponenten werden die Temperaturgradienten, die andernfalls zu einer Materialverschlechterung führen könnten, wirksam ausgeglichen. Dieser Kühlmechanismus schützt nicht nur die Komponenten vor Überhitzung, sondern sorgt auch dafür, dass der Ofen innerhalb sicherer Temperaturgrenzen arbeitet, was die Betriebssicherheit insgesamt erhöht.

Darüber hinaus ist der Einsatz von wassergekühlten Geräten in Vakuum-Wärmebehandlungsöfen besonders vorteilhaft, um die für Prozesse wie Abschrecken, Glühen und Anlassen erforderliche präzise Temperaturkontrolle aufrechtzuerhalten. Die gleichmäßige Kühlung durch diese Systeme trägt zu einer gleichmäßigen Wärmeverteilung bei, die für die Qualität und Beständigkeit des Wärmebehandlungsprozesses entscheidend ist.

Zusammenfassend lässt sich sagen, dass wassergekühlte Geräte eine wichtige Rolle bei der Einrichtung von Vakuum-Wärmebehandlungsöfen spielen, da sie sicherstellen, dass wichtige Komponenten intakt bleiben und die Betriebssicherheit aufrechterhalten wird. Ihre effiziente Wärmeableitung trägt wesentlich zur Gesamtleistung und Haltbarkeit des Ofens bei.

Niedrige Spannung und hoher Strom

Um das Auftreten von Glüh- und Bogenentladungen zu verhindern, arbeiten elektrische Heizelemente in Vakuum-Wärmebehandlungsöfen mit niedriger Spannung und hohem Strom. Diese Betriebsart ist entscheidend für die Aufrechterhaltung der Integrität und Effizienz des Heizprozesses in der Vakuumumgebung.

| Entladungsart | Beschreibung | Verhinderung Methode |

|---|---|---|

| Glimmentladung | Eine Niederdruckentladung, die durch ein schwaches, glühendes Licht gekennzeichnet ist. | Wird mit niedriger Spannung und hohem Strom betrieben. |

| Bogenentladung | Eine Entladung mit hoher Intensität, die schwere Schäden an Geräten verursachen kann. | Halten Sie die Bedingungen für niedrige Spannung und hohe Stromstärke ein. |

Durch den Betrieb unter diesen spezifischen elektrischen Bedingungen wird das Risiko schädlicher Entladungen erheblich verringert und die Sicherheit und Langlebigkeit der Heizelemente gewährleistet. Dieser Ansatz schützt nicht nur die Geräte, sondern erhöht auch die allgemeine Zuverlässigkeit und Leistung des Vakuumwärmebehandlungsprozesses.

Heiz- und Isoliermaterialien

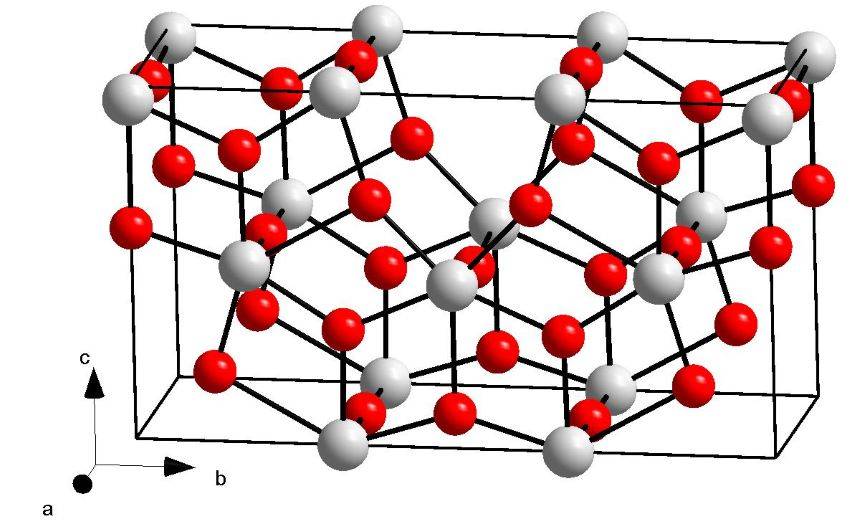

Bei der Konstruktion von Vakuum-Wärmebehandlungsöfen ist die Auswahl der Heiz- und Isoliermaterialien von entscheidender Bedeutung für die Fähigkeit des Ofens, extremen Temperaturen standzuhalten und die Betriebsintegrität zu wahren. Materialien wie Tantal, Wolfram, Molybdän und Graphit werden speziell wegen ihrer außergewöhnlichen Hochtemperaturbeständigkeit und ihres niedrigen Dampfdrucks ausgewählt. Dank dieser Eigenschaften können diese Materialien in der Vakuumumgebung effektiv funktionieren, wo herkömmliche Materialien versagen würden.

Diese Werkstoffe sind jedoch nicht unproblematisch. Ein wesentlicher Nachteil ist ihre Anfälligkeit für Oxidation, wenn sie atmosphärischen Bedingungen ausgesetzt sind. Diese Oxidation kann zu einer Beeinträchtigung der strukturellen Integrität und der Betriebseffizienz des Materials führen. Um dieses Problem abzumildern, werden diese Werkstoffe häufig in Verbindung mit Schutzbeschichtungen verwendet oder in Teilen des Ofens eingesetzt, die während des Betriebs von der Atmosphäre abgeschirmt sind.

| Werkstoff | Hochtemperaturbeständigkeit | Niedriger Dampfdruck | Oxidationsanfälligkeit |

|---|---|---|---|

| Tantal | Hoch | Niedrig | Mäßig |

| Wolfram | Sehr hoch | Sehr niedrig | Hoch |

| Molybdän | Hoch | Niedrig | Hoch |

| Graphit | Hoch | Sehr niedrig | Hoch |

In der obigen Tabelle sind die wichtigsten Eigenschaften der in Vakuum-Wärmebehandlungsöfen verwendeten Werkstoffe aufgeführt. Zwar bietet jedes Material einzigartige Vorteile, doch ihre gemeinsame Anfälligkeit für Oxidation unterstreicht, wie wichtig die Aufrechterhaltung einer Vakuumumgebung während der Wärmebehandlungsprozesse ist. Dies gewährleistet nicht nur die Langlebigkeit der Ofenkomponenten, sondern auch die Qualität und Beständigkeit der Wärmebehandlungsergebnisse.

Vakuumversiegelung

Eine strenge Vakuumabdichtung ist nicht nur eine technische, sondern auch eine betriebliche Notwendigkeit, um das Arbeitsvakuum des Ofens aufrechtzuerhalten. Dies gewährleistet die Qualität und Beständigkeit des Wärmebehandlungsprozesses. Die Vakuumumgebung innerhalb des Ofens verhindert Oxidation, Entkohlung und andere Oberflächendefekte, die bei herkömmlichen Luftofenerwärmungsverfahren üblich sind.

Um dies zu erreichen, werden spezielle Dichtungsmaterialien und -techniken eingesetzt. Dazu gehören Hochleistungs-Elastomerdichtungen und Metalldichtungen, die den hohen Temperaturen und Drücken im Vakuumbetrieb standhalten. Darüber hinaus ist eine regelmäßige Wartung und Inspektion der Dichtungskomponenten unerlässlich, um Leckagen zu vermeiden und die Integrität des Vakuums aufrechtzuerhalten.

Außerdem muss das Vakuumversiegelungssystem mit modernen Vakuumpumpen und Überwachungsgeräten ausgestattet sein. Diese Geräte helfen bei der Aufrechterhaltung des gewünschten Vakuumniveaus und stellen sicher, dass der Ofen innerhalb des optimalen Druckbereichs für die verschiedenen Wärmebehandlungsprozesse arbeitet. Diese Integration steigert nicht nur die Effizienz des Ofens, sondern verlängert auch die Lebensdauer der Versiegelungskomponenten und senkt langfristig die Betriebskosten.

Automatisierung

Ein hoher Automatisierungsgrad in Vakuum-Wärmebehandlungsöfen ist entscheidend für die präzise und rechtzeitige Ausführung kritischer Prozesse wie Erwärmung, Kühlung und Abschreckung. Dieser Automatisierungsgrad minimiert nicht nur menschliche Fehler, sondern optimiert auch die Effizienz und Konsistenz dieser Prozesse.

Die wichtigsten Vorteile der Automatisierung in der Vakuumwärmebehandlung

- Präzise Steuerung: Automatisierte Systeme bieten eine exakte Kontrolle über Temperatur, Druck und Bearbeitungszeiten und stellen sicher, dass jeder Wärmebehandlungszyklus den strengen Qualitätsstandards entspricht.

- Zeitnahe Ausführung: Die Automatisierung stellt sicher, dass jede Phase des Wärmebehandlungsprozesses innerhalb des optimalen Zeitrahmens ausgeführt wird, wodurch Verzögerungen vermieden und der rechtzeitige Abschluss jedes Zyklus gewährleistet wird.

- Minimierung von Bedienerfehlern: Da weniger manuelle Eingriffe erforderlich sind, senkt die Automatisierung das Risiko menschlicher Fehler erheblich, was sich besonders bei kritischen Prozessen wie dem Abschrecken und Glühen als nachteilig erweisen kann.

Automatisierungsfunktionen und ihre Auswirkungen

| Funktion | Auswirkung |

|---|---|

| Speicherprogrammierbare Steuerungen (PLCs) | Ermöglicht die präzise Steuerung von Heiz- und Kühlzyklen. |

| Überwachung in Echtzeit | Bietet eine kontinuierliche Überwachung und ermöglicht sofortige Anpassungen. |

| Datenerfassung | Zeichnet Prozessparameter auf und erleichtert die Qualitätskontrolle und -analyse. |

Die Automatisierung von Vakuum-Wärmebehandlungsöfen ist ein Eckpfeiler der modernen Fertigung und bietet eine Mischung aus Zuverlässigkeit, Effizienz und Präzision, die für die Herstellung hochwertiger Komponenten unerlässlich ist.

Vergleich mit traditionellen Wärmebehandlungsmethoden

Oxidation und Entkohlung in Luftöfen

Herkömmliche Erwärmungsprozesse in Luftöfen sind mit Problemen wie Oxidation und Entkohlung behaftet, die die Qualität der behandelten Materialien erheblich beeinträchtigen.Oxidation tritt auf, wenn die Oberfläche des Metalls mit dem Sauerstoff der Luft reagiert und eine Oxidschicht bildet. Dadurch wird nicht nur die Oberflächenbeschaffenheit beeinträchtigt, sondern auch die Dicke des Materials verringert, was zu Maßungenauigkeiten führt.EntkohlungBei der Entkohlung hingegen geht Kohlenstoff aus den Oberflächenschichten des Stahls verloren, wodurch das Material geschwächt wird und sich seine mechanischen Eigenschaften verändern.

Diese Oberflächenfehler erfordern zusätzliche Bearbeitungsschritte wie Schleifen oder erneutes Aufkohlen, um die Integrität des Materials wiederherzustellen. Dies verlängert nicht nur die Produktionszeit, sondern erhöht auch die Gesamtkosten. Außerdem können die wiederholten Erwärmungs- und Abkühlungszyklen thermische Spannungen verursachen, die zu Rissen und anderen strukturellen Schwächen führen können.

Vakuum-Wärmebehandlungsöfen hingegen mildern diese Probleme, da sie in einer kontrollierten, sauerstofffreien Umgebung arbeiten. Dies führt zu keiner Oxidation, Entkohlung oder Aufkohlung, so dass die behandelten Werkstoffe ihre ursprünglichen Eigenschaften und Abmessungen behalten. Die Vorteile der Vakuum-Wärmebehandlung gehen über die reine Oberflächenqualität hinaus; sie umfassen auch verbesserte mechanische Eigenschaften und eine längere Lebensdauer, was sie zu einer überlegenen Alternative zu herkömmlichen Luftofenmethoden macht.

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Ähnliche Artikel

- Der Krieg gegen Hohlräume: Beherrschen der Materialdichte durch Wärme und Druck

- Der Sieg über die Leere: Die stille Kraft des Vakuum-Heißpressens

- Jenseits von Hitze: Warum Druck der entscheidende Faktor bei fortschrittlichen Materialien ist

- Die Physik der Beständigkeit: Wie Heißpressen die moderne Welt schmieden

- Die unsichtbare Physik der Perfektion: Hitze, Druck und Zeit meistern