Sie haben gerade einen kritischen Lötzyklus in Ihrem hochmodernen Vakuumofen durchgeführt. Sie erwarten, dass eine makellose, perfekt verbundene Komponente herauskommt. Stattdessen ziehen Sie ein verfärbtes, leicht verzogenes Teil heraus. Die Verbindung ist schwach, spröde und eindeutig fehlerhaft. Schlimmer noch, die Innenseite Ihres teuren Ofens ist nun mit einem seltsamen, metallischen Film überzogen. Was zum Teufel ist schiefgelaufen?

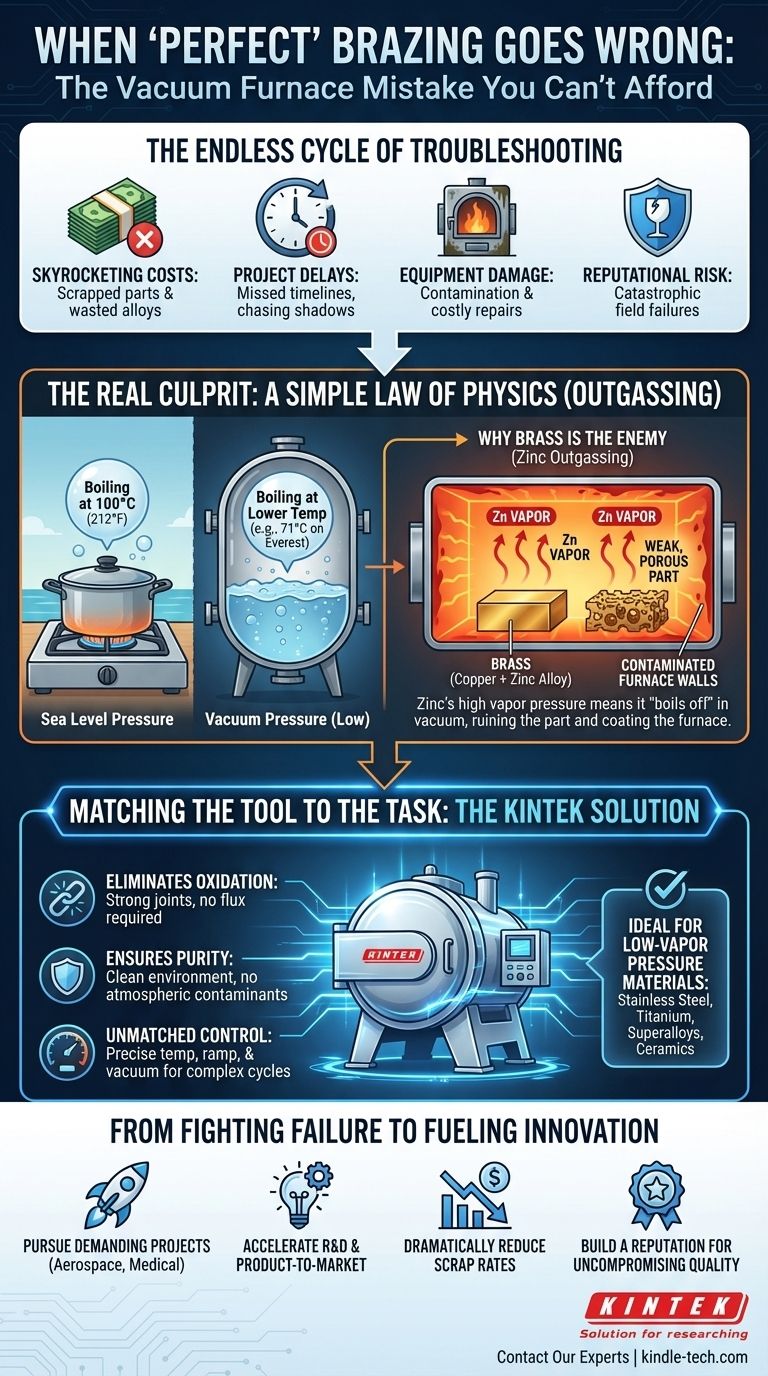

Der endlose Kreislauf der Fehlerbehebung: Warum übliche Korrekturen versagen

Wenn Ihnen dieses Szenario bekannt vorkommt, sind Sie nicht allein. Viele Ingenieur- und Produktionsteams stecken in einer frustrierenden Schleife aus Versuch und Irrtum fest. Sie passen sorgfältig die Heiz- und Kühlraten an, optimieren die Vakuumstufen oder tauschen verschiedene Lötlegierungen aus, in der Hoffnung, die magische Formel zu finden.

Jeder fehlgeschlagene Versuch ist nicht nur ein technischer Rückschlag, sondern ein direkter Schlag für Ihr Endergebnis. Diese Fehler führen zu:

- Explodierende Kosten: Hochwertige Komponenten werden verschrottet und teure Legierungen verschwendet.

- Projektverzögerungen: Kritische Zeitpläne werden verpasst, während Ihr Team einem Problem nachjagt, das keine logische Ursache zu haben scheint.

- Geräteschäden: Die mysteriöse Kontamination im Inneren Ihres Ofens ist nicht nur unordentlich; sie kann zukünftige Aufträge beeinträchtigen und kostspielige, intensive Reinigungs- oder Reparaturarbeiten erfordern.

- Reputationsrisiko: Wenn eine schwache Verbindung die Qualitätskontrolle durchläuft, können die Folgen eines Ausfalls im Feld einer medizinischen oder luftfahrttechnischen Komponente katastrophal sein.

Das Problem ist, dass diese „üblichen Korrekturen“ so sind, als würde man versuchen, den Motor eines Autos zu reparieren, indem man die Reifen wechselt. Sie gehen das falsche Problem an, weil sie auf einem Missverständnis des Kernproblems beruhen.

Der wahre Schuldige: Ein einfaches physikalisches Gesetz, das Sie nicht ignorieren können

Der Wendepunkt kommt, wenn wir aufhören, die Ausrüstung zu beschuldigen, und anfangen, die Umgebung zu verstehen. Die Stärke eines Vakuumofens – seine Fähigkeit, Sauerstoff zu entfernen und Oxidation zu verhindern – ist auch die Quelle seiner größten Einschränkung. Das Geheimnis liegt in einem Konzept, das Sie aus dem naturwissenschaftlichen Unterricht kennen: Siedepunkte.

Denken Sie an kochendes Wasser. Auf Meereshöhe kocht es bei 100 °C (212 °F). Aber wenn Sie auf dem Gipfel des Mount Everest wären, wo der Luftdruck viel niedriger ist, würde Wasser nur bei 71 °C (160 °F) kochen.

Ein Vakuumofen schafft eine Umgebung mit extrem niedrigem Druck. In dieser Umgebung müssen bestimmte Metallelemente ihren normalen atmosphärischen Siedepunkt nicht erreichen, um zu einem Gas zu werden. Sie „verdampfen“ bei den viel niedrigeren Temperaturen, die zum Löten verwendet werden. Dieses Phänomen wird als Ausgasung bezeichnet.

Warum Messing der Feind Ihres Vakuumofens ist

Das ist genau der Grund, warum Sie niemals Messing in einem Vakuumofen löten sollten. Messing ist eine Legierung aus Kupfer und Zink. Zink hat einen sehr hohen Dampfdruck, was bedeutet, dass es begierig darauf ist, zu einem Gas zu werden. Wenn Sie Messing unter Vakuum erhitzen, verdampft das Zink effektiv aus der Legierung.

Dieser zerstörerische Prozess bewirkt zwei Dinge:

- Er verändert grundlegend die Zusammensetzung Ihres Teils und hinterlässt es schwach und porös.

- Das verdampfte Zink wandert durch den Ofen und kondensiert an den kühlen Innenwänden, wodurch er für jeden nachfolgenden Auftrag kontaminiert wird.

Dies ist kein Problem der Qualitätskontrolle; es ist ein physikalisches Gesetz. Kein noch so starkes Anpassen der Ofeneinstellungen kann die Tatsache ändern, dass Sie versuchen, ein Verfahren anzuwenden, das grundlegend mit Ihrem Material unvereinbar ist. Dasselbe gilt für jede Legierung, die Cadmium oder Blei enthält.

Das Werkzeug auf die Aufgabe abstimmen: Das Prinzip der richtigen Anwendung

Die Lösung ist daher nicht ein „besserer“ Vakuumofen; es geht darum, das richtige Verfahren für das richtige Material zu verwenden.

Für Materialien, die keine Elemente mit hohem Dampfdruck enthalten – wie Edelstahl, Titan, Superlegierungen und Keramiken – ist ein Vakuumofen der unangefochtene Champion. Für diese Anwendungen benötigen Sie ein Werkzeug, das mit einem tiefen Verständnis der thermischen Verarbeitung entwickelt wurde.

Hier glänzt ein KINTEK-Vakuumofen. Er ist nicht nur ein Heizgerät; er ist ein aktiver Umgebungsregler, der entwickelt wurde, um die Lösung zu verkörpern:

- Er eliminiert Oxidation: Durch die Schaffung eines tiefen Vakuums entfernt er die reaktiven Gase, die eine perfekte metallurgische Verbindung verhindern, was zu starken, sauberen Verbindungen ohne die Notwendigkeit von ätzenden chemischen Flussmitteln führt.

- Er gewährleistet Reinheit: Die saubere, kontrollierte Umgebung garantiert, dass die Integrität der Verbindung nicht durch atmosphärische Verunreinigungen beeinträchtigt wird.

- Er bietet unübertroffene Kontrolle: Unsere Systeme bieten die präzise Kontrolle über Temperatur, Aufheizraten und Vakuumstufen, die erforderlich sind, um komplexe, mehrstufige thermische Prozesse wie das Glühen oder Spannungsarmglühen im selben Zyklus auszuführen.

Ein KINTEK-Ofen ist das ideale Werkzeug, wenn Ihr Ziel maximale Verbindungsfestigkeit und Reinheit für kritische Komponenten ist. Er ist das Produkt einer Designphilosophie, die die zugrunde liegende Physik des Prozesses respektiert.

Jenseits der Korrektur: Vom Kampf gegen das Scheitern zur Förderung von Innovationen

Wenn Sie aufhören, gegen Ihre Werkzeuge anzukämpfen, und anfangen, das richtige Verfahren zu nutzen, verschiebt sich der gesamte Fokus Ihres Teams. Die tägliche Frage lautet nicht mehr: „Warum ist diese Charge fehlgeschlagen?“, sondern vielmehr: „Welche neue, komplexe Komponente können wir als nächstes entwickeln?“

Die Beherrschung Ihrer thermischen Prozesse eröffnet neue Potenziale:

- Verfolgen Sie selbstbewusst anspruchsvollere Projekte, wie z. B. für die Luft- und Raumfahrt, die Medizin oder die High-End-Elektronik, bei denen die Zuverlässigkeit der Verbindungen nicht verhandelbar ist.

- Beschleunigen Sie F&E- und Produkt-zu-Markt-Zyklen, da Ihr Prozess vorhersehbar und wiederholbar ist.

- Reduzieren Sie Ausschussraten und die damit verbundenen Material- und Arbeitskosten drastisch.

- Bauen Sie einen Ruf für kompromisslose Qualität auf und verwandeln Sie einen Herstellungsprozess von einer Belastung in einen Wettbewerbsvorteil.

Die Lösung einer Lötproblematik ist mehr als nur eine erfolgreiche Verbindung; es geht darum, eine zuverlässige, skalierbare Fertigungskapazität aufzubauen, die Ihnen einen Wettbewerbsvorteil verschafft. Wenn Sie bereit sind, das Rätselraten hinter sich zu lassen und einen Prozess zu implementieren, der konsistente, qualitativ hochwertige Ergebnisse für Ihre kritischen Projekte liefert, ist unser Team für Sie da. Wir können Sie bei der Auswahl der präzisen Ausrüstung unterstützen, die auf Ihre Materialien und Ihre Ziele abgestimmt ist. Lassen Sie uns Ihre einzigartige Anwendung besprechen. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Ähnliche Artikel

- Die Architektur der Leere: Metallurgische Perfektion im Vakuum erzielen

- Warum Ihre Lötverbindungen inkonsistent sind – und die Lösung liegt nicht im Ofen

- Die Kunst der Leere: Wenn Präzision wichtiger ist als Kraft

- Materialwissenschaft mit dem Labor-Vakuumofen

- Die Ingenieurskunst der Nichtigkeit: Warum Vakuumöfen die Materialintegrität definieren