Stellen Sie sich Folgendes vor: Sie haben Wochen damit verbracht, sorgfältig eine Reihe von Hochleistungskomponenten aus einer Speziallegierung herzustellen. Der Wärmebehandlungszyklus in Ihrem Vakuumofen läuft perfekt – Temperatur, Druck und Dauer entsprechen genau den Vorgaben. Sie nehmen die Charge heraus, und sie sieht makellos aus.

Doch dann decken Tests eine Katastrophe auf. Die Teile sind spröde. Sie fallen bei der Qualitätskontrolle wegen mikroskopischer Verunreinigungen durch. Sie sind völlig unbrauchbar. All die Zeit, Mühe und das teure Material sind verschwendet worden. Und das Frustrierendste daran? Sie haben keine Ahnung, warum es passiert ist.

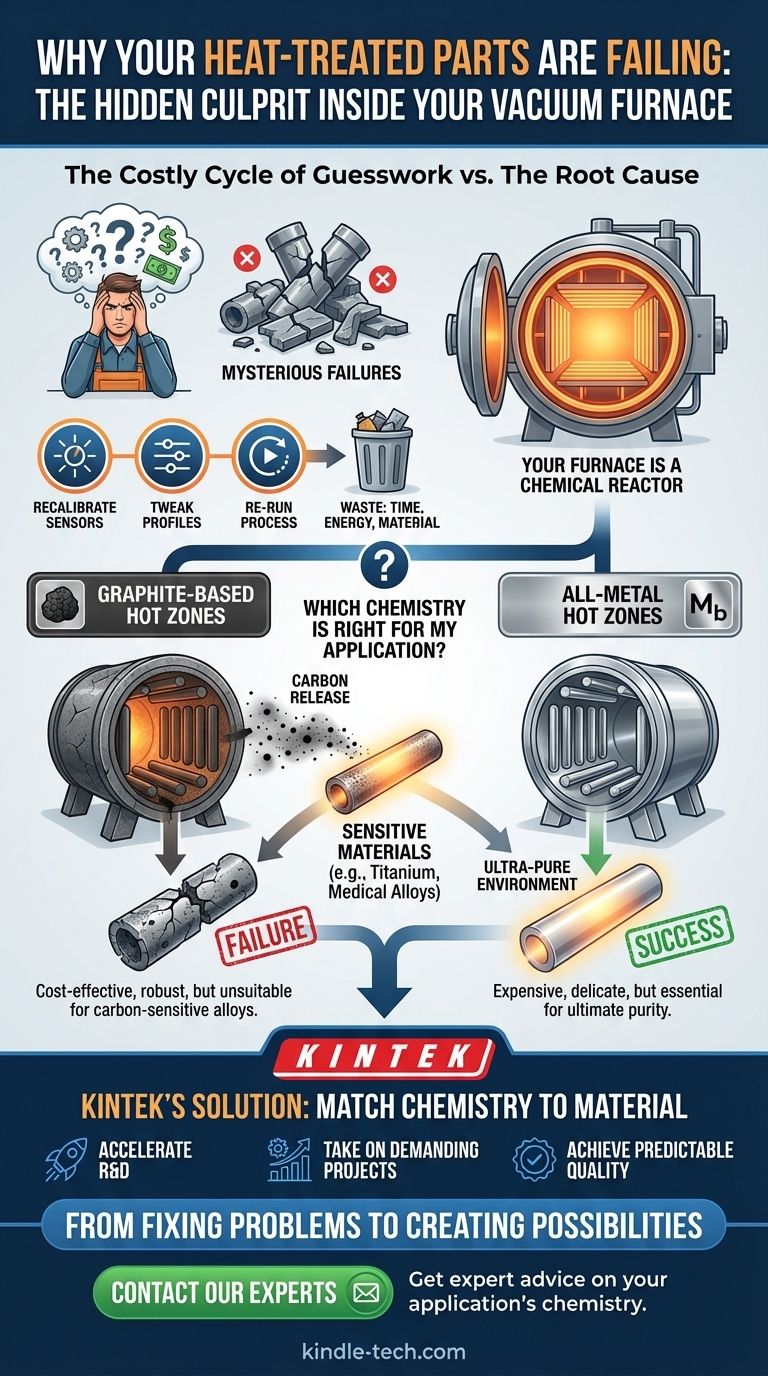

Der kostspielige Zyklus des Rätselratens

Wenn Ihnen dieses Szenario bekannt vorkommt, sind Sie nicht allein. Angesichts dieser mysteriösen Ausfälle beginnen die meisten Labore und Ingenieurteams mit einem hektischen Fehlersuchprozess.

- Sie kalibrieren die Temperatursensoren neu.

- Sie optimieren die Heiz- und Kühlprofile.

- Sie versuchen, ein noch tieferes Vakuum zu erzeugen.

- Sie wiederholen den Prozess in der Hoffnung auf ein anderes Ergebnis.

Jeder Versuch verbraucht mehr Energie, mehr Zeit und mehr Material. Doch die Ergebnisse bleiben inkonsistent. Dies ist nicht nur ein technisches Problem; es hat schwerwiegende geschäftliche Konsequenzen. Projektfristen werden verpasst, F&E-Budgets werden durch Versuch und Irrtum erschöpft, und Ihr Ruf für die Lieferung zuverlässiger, hochwertiger Komponenten wird aufs Spiel gesetzt.

Der Grund, warum diese üblichen Korrekturen fehlschlagen, ist, dass sie die Symptome behandeln, nicht die Krankheit. Die wahre Ursache des Problems liegt oft offen zutage: die Materialien, aus denen Ihr Ofen besteht.

Die Grundursache: Ihr Ofen ist ein chemischer Reaktor, nicht nur ein Ofen

Der grundlegende Fehler, den viele machen, ist, einen Vakuumofen als eine einfache, inerte Kiste zu betrachten, die nur heiß wird. Die Realität ist, dass bei extremen Temperaturen ein Vakuumofen eine aktive chemische Umgebung ist. Die Materialien, aus denen seine innere "Heißzone" besteht, können mit den Teilen, die Sie behandeln, interagieren – und tun dies auch.

Dies ist der Kern des Problems, und es läuft auf eine entscheidende Wahl im Ofendesign hinaus.

Graphit vs. Ganzmetall: Eine Geschichte zweier Chemikalien

Praktisch alle Heißzonen von Vakuumöfen werden aus einem von zwei Materialsystemen aufgebaut:

-

Graphitbasierte Heißzonen: Dies sind die Arbeitspferde der Branche. Hergestellt aus Graphitfaserplatten und -filz, sind sie robust, langlebig und kostengünstig. Sie eignen sich perfekt für die überwiegende Mehrheit der Wärmebehandlungsprozesse für gängige Stähle und viele andere Legierungen. Der Haken? Bei hohen Temperaturen kann Graphit mikroskopische Kohlenstoffpartikel freisetzen. Für die meisten Anwendungen ist dies harmlos. Aber für bestimmte Materialien – wie Titan, medizinische Implantate oder bestimmte Nickel-Superlegierungen – wirkt dieser Kohlenstoff als Verunreinigung, dringt in die Struktur des Metalls ein und verändert dessen Eigenschaften grundlegend, was es oft spröde macht.

-

Ganzmetall-Heißzonen: Hergestellt aus hochschmelzenden Metallen wie Molybdän oder Wolfram, sind dies die "Reinräume" der Wärmebehandlungswelt. Diese Metalle sind bei hohen Temperaturen unglaublich stabil und geben keine reaktiven Partikel ab. Sie schaffen eine ultrareine Umgebung. Der Haken? Sie sind empfindlicher und deutlich teurer als Graphit.

Ihre unerklärlichen Ausfälle sind nicht zufällig. Sie sind oft das direkte Ergebnis einer chemischen Inkompatibilität: Sie verarbeiten ein kohlenstoffempfindliches Material in einem graphitbasierten Ofen. Keine Prozessoptimierung kann diese grundlegende chemische Reaktion ändern.

Das richtige Werkzeug für die richtige Chemie

Um dieses Problem dauerhaft zu lösen, müssen Sie kein Meister des Versuch-und-Irrtums werden. Sie müssen von Anfang an die richtige Wahl treffen, indem Sie die innere Chemie Ihres Ofens an die Bedürfnisse Ihres Materials anpassen.

Die Frage ist nicht "welcher Ofen ist besser?", sondern "welche Ofenchemie ist die richtige für meine Anwendung?"

Hier wird die Designphilosophie hinter den Laborgeräten von KINTEK entscheidend. Wir erkennen, dass ein Ofen keine Einheitslösung ist. Unsere Produktlinie basiert auf einem tiefen Verständnis dieser Materialwissenschaft.

- Unsere graphitbasierten Vakuumöfen sind auf Langlebigkeit und Effizienz ausgelegt und bieten eine kostengünstige Lösung für die allgemeine Wärmebehandlung von Stählen und unempfindlichen Legierungen.

- Unsere Ganzmetall-Vakuumöfen sind darauf ausgelegt, höchste Reinheit zu gewährleisten. So wird sichergestellt, dass bei der Verarbeitung von reaktiven und empfindlichen Materialien wie Titan oder medizinischen Legierungen saubere, unverunreinigte Ergebnisse erzielt werden, die perfekt den Spezifikationen entsprechen.

Wir haben unsere Geräte so konzipiert, dass sie die Verkörperung der Lösung darstellen. Indem wir beide Optionen anbieten, ermöglichen wir Ihnen, das richtige Werkzeug basierend auf der zugrunde liegenden Wissenschaft auszuwählen und das Kontaminationsrisiko von Anfang an zu eliminieren.

Von der Problemlösung zur Schaffung von Möglichkeiten

Wenn Sie das Rätselraten bei der Materialkompatibilität eliminieren, lösen Sie mehr als nur ein frustrierendes Problem. Sie erschließen eine neue Ebene der betrieblichen Sicherheit und Innovation.

- Beschleunigen Sie F&E: Gehen Sie zuversichtlich von der Materialentwicklung zu Teilen in Produktionsqualität über, ohne die Angst, dass mysteriöse Verunreinigungen Ihren Fortschritt zunichtemachen.

- Übernehmen Sie anspruchsvolle Projekte: Nehmen Sie Aufträge in der Luft- und Raumfahrt, der Medizintechnik oder der Elektronik an, im Wissen, dass Sie die richtige Ausrüstung haben, um Materialien mit den strengsten Reinheitsanforderungen zu bearbeiten.

- Erzielen Sie vorhersehbare Qualität: Skalieren Sie die Produktion mit der Gewissheit, dass jede Charge die gleichen exakten Standards erfüllt, was die Ausbeute dramatisch verbessert und Abfall reduziert.

Anstatt Ihre Zeit mit der Diagnose vergangener Fehler zu verbringen, kann sich Ihr Team darauf konzentrieren, die Grenzen des Möglichen zu erweitern.

Ihre Projekte umfassen einzigartige Materialien und stellen spezifische Herausforderungen dar. Ein fünfminütiges Gespräch über die Chemie Ihrer Anwendung kann Ihnen Wochen der Frustration und Tausende von Dollar an verschwendeten Ressourcen ersparen. Lassen Sie sich von unseren Spezialisten helfen, die Kompromisse zu navigieren und sicherzustellen, dass Ihr nächster Wärmebehandlungszyklus von Anfang an ein Erfolg wird. Um fachkundige Beratung, die auf Ihre Bedürfnisse zugeschnitten ist, zu erhalten, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Ähnliche Artikel

- Wie das Vakuum-Induktionsschmelzen unübertroffene Zuverlässigkeit in kritischen Industrien gewährleistet

- Wie das Vakuum-Induktionsschmelzen herkömmliche Verfahren bei der Herstellung moderner Legierungen übertrifft

- Ihr Vakuumofen erreicht die richtige Temperatur, aber Ihr Prozess schlägt trotzdem fehl. Hier ist der Grund.

- Wie das Vakuum-Induktionsschmelzen (VIM) die Produktion von Hochleistungslegierungen verändert

- Die Kunst der Abwesenheit: Warum fortschrittliche Materialien Vakuumöfen benötigen