Klingt das vertraut? Sie haben in einen hochmodernen Induktionsschmelzofen investiert, verführt von seinem Versprechen von Geschwindigkeit, Effizienz und präziser Temperaturkontrolle. Sie erwarten saubere, konsistente Ergebnisse. Doch Sie finden sich dabei wieder, wie Sie auf ein fertiges Produkt starren, das spröde, kontaminiert oder einfach nur falsch ist. Die Daten sind überall verstreut, und wochenlange Arbeit haben nichts als Frustration ergeben. Sie haben ein Präzisionsinstrument gekauft, aber Sie erzielen unvorhersehbare Ergebnisse.

Sie sind mit diesem Kampf nicht allein. Dies ist eines der häufigsten und verwirrendsten Probleme in vielen modernen Laboren und Gießereien.

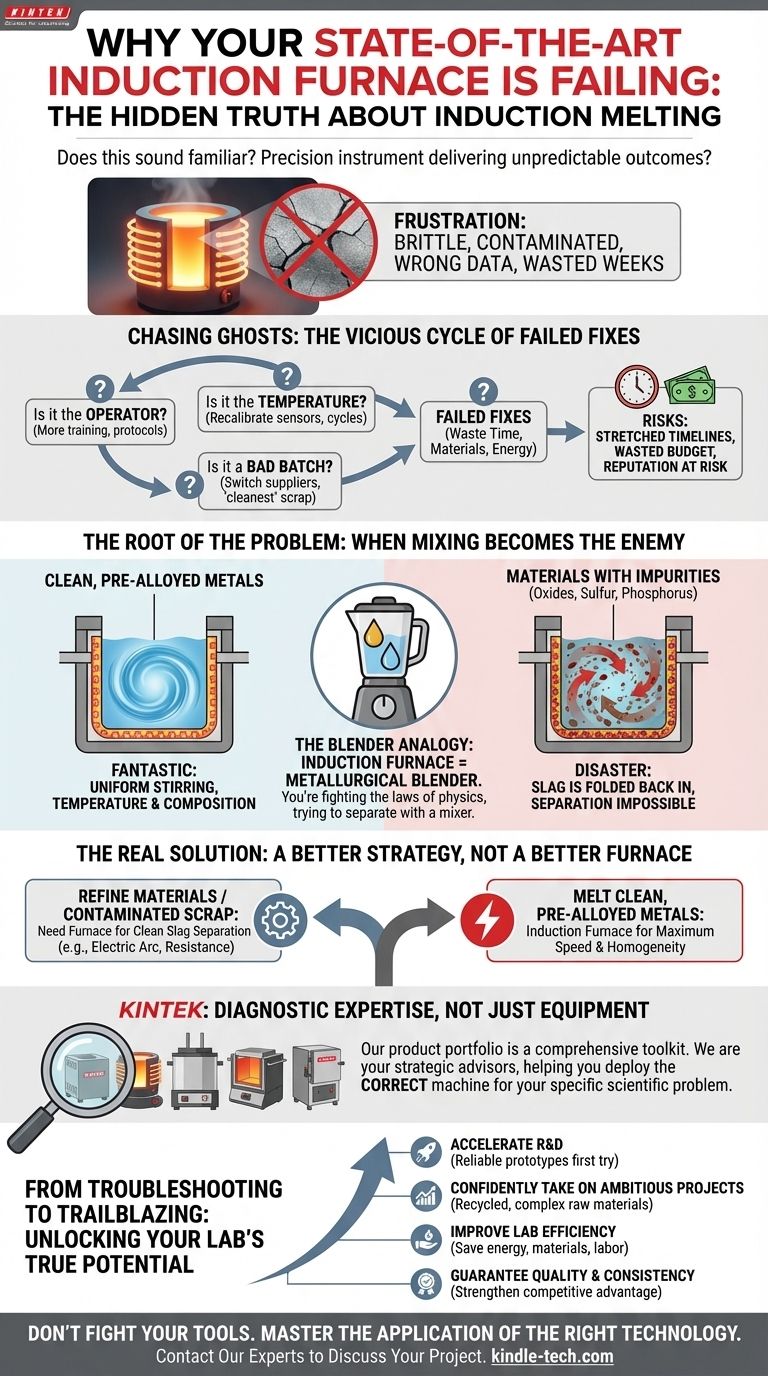

Geisternachjagen: Der Teufelskreis fehlgeschlagener Reparaturen

Wenn man mit inkonsistenter Qualität konfrontiert wird, ist die natürliche Reaktion, mit der Fehlersuche bei den offensichtlichen Dingen zu beginnen. Teams gehen oft eine Checkliste mit häufigen Schuldigen durch:

- "Liegt es am Bediener?" Sie investieren in mehr Schulungen, strengere Protokolle und überprüfen jeden Schritt doppelt. Doch das Problem bleibt bestehen.

- "Liegt es an der Temperatur?" Sie kalibrieren Sensoren neu und passen Heizzyklen an, um dieses perfekte Temperaturprofil zu erreichen. Dennoch keine konsistente Verbesserung.

- "Ist es eine schlechte Materialcharge?" Sie wechseln Lieferanten oder verwenden nur den "saubersten" verfügbaren Schrott, nur um festzustellen, dass das zugrunde liegende Problem weiterhin besteht und unter der Oberfläche lauert.

Jeder fehlgeschlagene Versuch verschwendet nicht nur Zeit und Materialien; er hat ernsthafte geschäftliche Konsequenzen. Projektzeitpläne dehnen sich von Wochen auf Monate. Budgets werden durch verschwendete Energie und verschrottetes Material aufgefressen. Am wichtigsten ist, dass Ihr Ruf für die Lieferung zuverlässiger, hochwertiger Produkte gefährdet ist. Sie stecken in einem Kreislauf fest, in dem Symptome behandelt werden, während die eigentliche Krankheit undiagnostiziert bleibt.

Die Wurzel des Problems: Wenn Mischen zum Feind wird

Die frustrierende Wahrheit ist, dass genau die Eigenschaft, die das Induktionsschmelzen so leistungsfähig macht, auch seine größte Schwäche ist. Die Lösung liegt nicht in Ihren Betriebsabläufen, sondern in der grundlegenden Physik des Ofens selbst.

Ein Induktionsschmelzofen arbeitet, indem er ein starkes elektromagnetisches Feld erzeugt. Dieses Feld erhitzt das leitfähige Metall direkt und erzeugt entscheidend eine kräftige, kontinuierliche Rührwirkung.

- Für saubere, vorlegierte Metalle ist das fantastisch. Das Rühren sorgt dafür, dass die Schmelze in Temperatur und Zusammensetzung perfekt homogen ist.

- Aber für jedes Material mit Verunreinigungen (wie Oxide, Schwefel oder Phosphor) ist dieses Rühren eine Katastrophe.

Die Mixer-Analogie

Stellen Sie sich vor, Sie möchten Öl und Wasser trennen. Würden Sie einen Hochgeschwindigkeitsmixer verwenden? Natürlich nicht. Der Zweck des Mixers ist es, alles zu vermischen und eine Trennung unmöglich zu machen.

Ein Induktionsschmelzofen wirkt wie ein metallurgischer Mixer.

Verunreinigungen sollen sich vom Metall trennen und eine Schicht "Schlacke" auf der Oberfläche bilden, die dann entfernt werden kann. Die intensive Rührwirkung des Ofens faltet diese Schlacke jedoch ständig zurück in das geschmolzene Metall. Schlimmer noch, das elektromagnetische Feld erhitzt nur das Metall, während die Schlacke kühler und weniger flüssig bleibt, was die Trennung noch schwieriger macht.

Deshalb sind Ihre bisherigen Reparaturen fehlgeschlagen. Sie haben versucht, einen Mixer die Arbeit einer Zentrifuge machen zu lassen. Sie haben nicht gegen einen schlechten Bediener oder fehlerhafte Ausrüstung gekämpft; Sie haben gegen die Gesetze der Physik gekämpft.

Die eigentliche Lösung: Es ist kein besserer Ofen, es ist eine bessere Strategie

Um dieses Problem wirklich zu lösen, müssen Sie aufhören, Ihren Induktionsschmelzofen eine Aufgabe erledigen zu lassen, für die er nie konzipiert wurde. Das Ziel ist nicht, einen "besseren" Induktionsschmelzofen zu finden, sondern die richtige Schmelztechnologie für Ihre spezifische metallurgische Aufgabe auszuwählen.

- Wenn Sie Materialien raffineren oder kontaminierten Schrott schmelzen müssen, benötigen Sie einen Ofen, der eine saubere Schlackentrennung ermöglicht, oft einen, der die Schlacke genauso aggressiv erwärmt wie das Metall.

- Wenn Sie saubere, vorlegierte Metalle mit maximaler Geschwindigkeit und Homogenität schmelzen müssen, dann ist ein Induktionsschmelzofen eine hervorragende Wahl.

Hier wird ein erfahrener Partner entscheidend. Bei KINTEK verkaufen wir nicht nur Geräte; wir bieten diagnostische Expertise. Unser Produktportfolio ist nicht auf eine einzige Technologie beschränkt. Es ist ein umfassendes Werkzeugset, das entwickelt wurde, um eine breite Palette von Laborherausforderungen zu lösen.

Wir verstehen, dass ein Induktionsschmelzofen das perfekte Werkzeug zum Umschmelzen ist, während für die Raffination ein Lichtbogenofen oder ein spezialisierter Widerstandsofen erforderlich sein kann. Unser Kernwert liegt nicht darin, Ihnen die fortschrittlichste Maschine zu verkaufen, sondern Ihnen zu helfen, die richtige einzusetzen. Wir sind Ihre strategischen Berater und stellen sicher, dass die von Ihnen gewählte Ausrüstung eine direkte Lösung für das wissenschaftliche Problem darstellt, das Sie zu lösen versuchen.

Von der Fehlersuche zur Pionierarbeit: Das wahre Potenzial Ihres Labors freisetzen

Wenn Sie aufhören, gegen Ihre Werkzeuge zu kämpfen, und anfangen, für jede Aufgabe das richtige Werkzeug zu verwenden, tritt eine grundlegende Veränderung ein. Die Energie, die einst für endlose Fehlersuche aufgewendet wurde, wird nun für Innovationen freigesetzt.

Anstatt fehlgeschlagene Experimente zu wiederholen, kann Ihr Team:

- F&E-Zyklen beschleunigen und beim ersten Versuch zuverlässige Materialprototypen erhalten.

- Zuversichtlich anspruchsvollere Projekte angehen, einschließlich solcher, die recycelte oder komplexe Rohmaterialien beinhalten.

- Die Gesamteffizienz des Labors verbessern und erhebliche Kosten für Energie, Materialien und Arbeitskräfte einsparen.

- Die Qualität und Konsistenz Ihrer Ergebnisse garantieren und so Ihren Ruf und Ihren Wettbewerbsvorteil stärken.

Die Wahl des richtigen Werkzeugs verwandelt Ihr Labor von einem Ort ständiger Problemlösung in eine Entdeckungsmaschine.

Ihr Schmelzprozess sollte keine Quelle der Unsicherheit sein. Wahrer Erfolg im Labor kommt nicht vom Besitz der meistdiskutierten Technologie, sondern von der Beherrschung der Anwendung der richtigen Technologie. Unser Team verkauft nicht nur Geräte; wir arbeiten mit Ihnen zusammen, um Ihre einzigartigen Materialherausforderungen zu diagnostizieren und Sie mit der effektivsten und effizientesten Lösung zu verbinden. Lassen Sie uns über die Fehlersuche hinausgehen und Ihren gesamten Arbeitsablauf optimieren. Kontaktieren Sie unsere Experten, um Ihr Projekt zu besprechen und die richtige Lösung für Ihre Ziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

Ähnliche Artikel

- Anwendung der Technologie des heißisostatischen Pressens beim Gießen von Hochtemperaturlegierungen auf Nickelbasis

- Wie das Vakuum-Induktionsschmelzen die Produktion von Hochleistungslegierungen verbessert

- Vakuum-Induktionsschmelzofen: Prinzip, Vorteile und Anwendungen

- Wie das Vakuum-Induktionsschmelzen (VIM) die Produktion von Hochleistungslegierungen verändert

- Vakuum-Schmelzofen: Ein umfassender Leitfaden zum Vakuum-Induktionsschmelzen