Ja, eindeutig. Ein Induktionsofen ist ein hochwirksames Werkzeug zum Schmelzen von Aluminium und einer Vielzahl anderer Nichteisen- und Eisenmetalle. Seine Fähigkeit, durch elektromagnetische Induktion hohe Temperaturen zu erzeugen, ermöglicht es, Materialien sauber und mit großer Präzision zu verarbeiten.

Die Kernfrage ist nicht, ob man Aluminium mit Induktion schmelzen kann, sondern warum man es sollte. Diese Technologie zeichnet sich in Anwendungen aus, die hohe Reinheit und präzise Kontrolle erfordern, aber ihre erheblichen Kosten und Kapazitätsgrenzen machen sie zu einer spezialisierten Wahl und nicht zu einer Lösung für das Massenschmelzen.

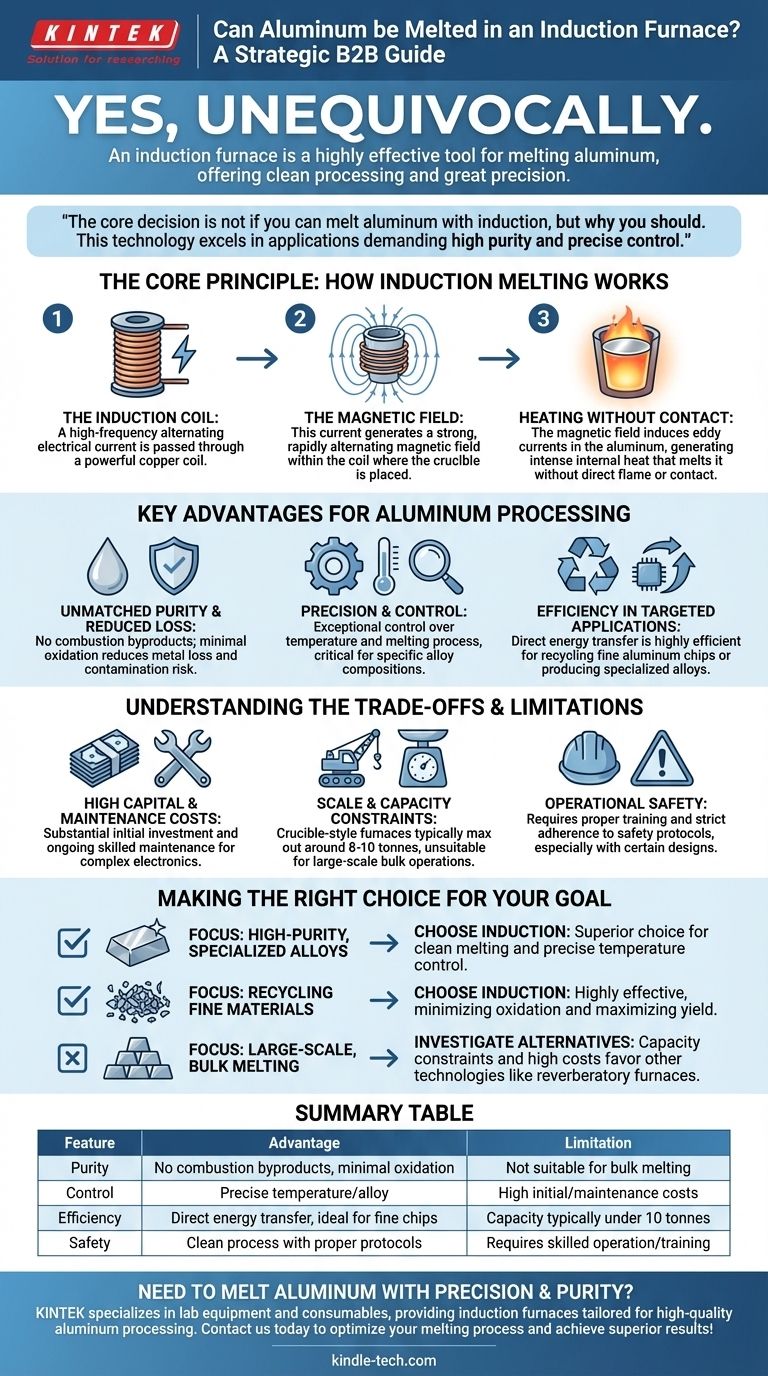

Das Kernprinzip: Wie Induktionsschmelzen funktioniert

Das Verständnis der Funktionsweise eines Induktionsofens ist entscheidend, um seine spezifischen Vorteile für Materialien wie Aluminium zu erkennen. Der Prozess unterscheidet sich grundlegend von herkömmlichen, brennstoffbetriebenen Methoden.

Die Induktionsspule

Ein Induktionsofen verwendet eine leistungsstarke Spule, typischerweise aus Kupfer, durch die ein hochfrequenter Wechselstrom geleitet wird.

Das Magnetfeld

Dieser elektrische Strom erzeugt ein starkes, schnell wechselndes Magnetfeld in dem Raum innerhalb der Spule, wo der Tiegel mit dem Aluminium platziert ist.

Kontaktloses Erhitzen

Das Magnetfeld induziert starke elektrische Ströme (Wirbelströme) direkt im Aluminium selbst. Der natürliche elektrische Widerstand des Metalls bewirkt, dass diese Ströme intensive Wärme erzeugen, die es von innen nach außen schmilzt, ohne dass eine externe Flamme oder ein Heizelement es berührt.

Wesentliche Vorteile für die Aluminiumverarbeitung

Die Wahl der Induktionstechnologie zum Schmelzen von Aluminium ist eine strategische Entscheidung, die oft durch den Bedarf an überlegener Metallqualität und Prozesskontrolle motiviert ist.

Unübertroffene Reinheit und reduzierter Metallverlust

Da keine Verbrennungsnebenprodukte entstehen, wird das Risiko einer Verunreinigung des Aluminiums mit Wasserstoff oder anderen Verunreinigungen praktisch eliminiert. Dieser saubere Schmelzprozess reduziert auch erheblich den Metallverlust, der sonst durch Oxidation in einem Direktfeuerofen auftreten würde.

Präzision und Kontrolle

Induktionssysteme bieten eine außergewöhnliche Kontrolle über Temperatur und Schmelzprozess. Diese Präzision ist entscheidend bei der Herstellung spezifischer Aluminiumlegierungen, bei denen die Endzusammensetzung exakte Standards erfüllen muss.

Effizienz in gezielten Anwendungen

Obwohl nicht für massive Mengen ausgelegt, macht die direkte Energieübertragung in das Metall die Induktion für ihren vorgesehenen Maßstab hoch effizient, insbesondere für das Recycling feiner Aluminiumspäne oder die Herstellung spezieller Legierungen.

Verständnis der Kompromisse und Einschränkungen

Um eine fundierte Entscheidung treffen zu können, müssen Sie die klaren Vorteile gegen erhebliche praktische und finanzielle Einschränkungen abwägen. Ein Induktionsofen ist keine Universallösung.

Hohe Investitions- und Wartungskosten

Die anfängliche Investition für ein Induktionsofensystem ist erheblich. Darüber hinaus erfordern die Hochleistungselektronik und spezialisierten Komponenten eine fortlaufende, qualifizierte Wartung, was die Gesamtbetriebskosten erhöht.

Skalen- und Kapazitätsbeschränkungen

Tiegel-Induktionsöfen, die für Nichteisenmetalle üblich sind, haben typischerweise eine maximale Kapazität von etwa 8-10 Tonnen. Dies macht sie grundsätzlich ungeeignet für die Großproduktion oder Massenschmelzbetriebe.

Betriebssicherheit

Das Design einiger Induktionsöfen, insbesondere von oben beladenen Modellen, kann während des Betriebs Sicherheitsrisiken bergen. Angemessene Schulung und strikte Einhaltung der Sicherheitsprotokolle sind nicht verhandelbar.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, ob ein Induktionsofen das richtige Werkzeug für die Aufgabe ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, spezieller Aluminiumlegierungen liegt: Die saubere Schmelze und präzise Temperaturkontrolle eines Induktionsofens machen ihn zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Recycling feiner Materialien wie Aluminiumspäne liegt: Induktion ist hochwirksam, minimiert Oxidation und maximiert Ihre Ausbeute an wiederverwertbarem Metall.

- Wenn Ihr Hauptaugenmerk auf dem großtechnischen Massenschmelzen von Aluminium liegt: Die Kapazitätsbeschränkungen und hohen Kosten bedeuten, dass Sie andere Technologien, wie z. B. Flammenöfen, untersuchen sollten.

Letztendlich geht es bei der Auswahl der richtigen Schmelztechnologie darum, die einzigartigen Fähigkeiten der Ausrüstung mit Ihren spezifischen betrieblichen und finanziellen Zielen in Einklang zu bringen.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Einschränkung |

|---|---|---|

| Reinheit | Keine Verbrennungsnebenprodukte; minimale Oxidation | Nicht für Massenschmelzen geeignet |

| Kontrolle | Präzise Temperatur und Legierungszusammensetzung | Hohe Anschaffungs- und Wartungskosten |

| Effizienz | Direkte Energieübertragung; ideal für feine Späne | Kapazität typischerweise unter 10 Tonnen |

| Sicherheit | Sauberer Prozess mit geeigneten Protokollen | Erfordert geschultes Personal und Schulung |

Müssen Sie Aluminium präzise und rein schmelzen?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Induktionsöfen an, die auf die hochwertige Aluminiumverarbeitung zugeschnitten sind. Egal, ob Sie spezielle Legierungen entwickeln oder feine Materialien recyceln, unsere Lösungen bieten unübertroffene Kontrolle und Effizienz. Kontaktieren Sie uns noch heute, um Ihren Schmelzprozess zu optimieren und überragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

Andere fragen auch

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen