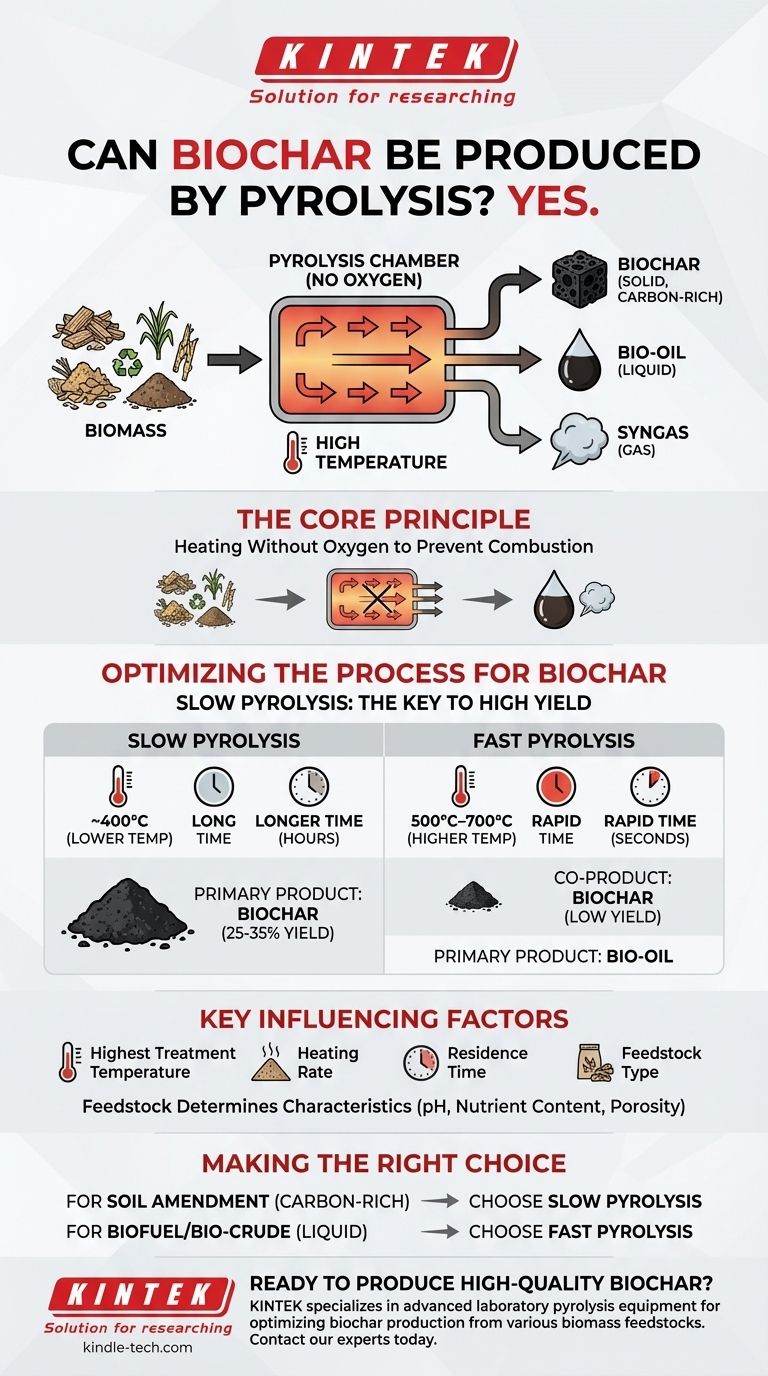

Ja, die Pyrolyse ist der grundlegende Prozess zur Herstellung von Biochar. Es handelt sich um eine Methode der thermochemischen Zersetzung, bei der Biomasse, wie Holz oder landwirtschaftliche Abfälle, in einer Umgebung mit wenig oder gar keinem Sauerstoff auf hohe Temperaturen erhitzt wird. Dieser Sauerstoffmangel verhindert die Verbrennung und zersetzt das Material stattdessen in ein festes, kohlenstoffreiches Produkt (Biochar), eine Flüssigkeit (Bio-Öl) und ein Gas (Syngas).

Der entscheidende Unterschied besteht darin, dass, obwohl jede Pyrolyse etwas Holzkohle erzeugt, die langsame Pyrolyse die spezifische Methode ist, die absichtlich mit niedrigeren Temperaturen und längeren Verarbeitungszeiten optimiert wird, um die Ausbeute und Qualität von Biochar zu maximieren.

Das Kernprinzip der Pyrolyse

Erhitzen ohne Sauerstoff

Die Pyrolyse ist definiert durch das Erhitzen von organischem Material in einer sauerstofffreien oder sauerstoffarmen Kammer. Das Verhindern des Eintritts von Sauerstoff in das System ist entscheidend, da es verhindert, dass die Biomasse verbrennt (Verbrennung).

Anstatt zu verbrennen, bauen die intensiven Hitze die komplexen chemischen Strukturen innerhalb der Biomasse ab, treiben flüchtige Verbindungen aus und hinterlassen einen stabilen, kohlenstoffdichten Feststoff.

Die drei Hauptprodukte

Der Prozess trennt die ursprüngliche Biomasse in drei verschiedene Ergebnisse:

- Biochar: Ein fester, holzkohleähnlicher, kohlenstoffreicher Werkstoff.

- Bio-Öl: Eine Flüssigkeit, die durch Abkühlen und Kondensieren der Pyrolysedämpfe entsteht.

- Syngas: Eine Mischung aus nicht kondensierbaren Gasen.

Die spezifischen Bedingungen des Pyrolyseprozesses bestimmen den Anteil jedes Produkts.

Optimierung des Prozesses für Biochar

Langsame Pyrolyse: Der Schlüssel zu hoher Ausbeute

Um die Menge an Biochar zu maximieren, ist die langsame Pyrolyse die bevorzugte Methode. Diese Technik verwendet relativ niedrigere Temperaturen, typischerweise um 400°C, und eine viel längere Dauer, die oft mehrere Stunden dauert.

Diese langsamen und stetigen Bedingungen begünstigen die Bildung der festen Holzkohle, was zu Biochar-Ausbeuten führt, die 25–35 % des Gewichts der ursprünglichen Biomasse ausmachen können.

Schnelle Pyrolyse: Ein anderes Ziel

Im Gegensatz dazu ist die schnelle Pyrolyse darauf optimiert, flüssiges Bio-Öl zu produzieren. Dieser Prozess verwendet viel höhere Temperaturen (500°C–700°C) und erhitzt die Biomasse sehr schnell.

Das Ziel ist es, die Biomasse schnell zu zersetzen und die entstehenden Dämpfe sofort abzukühlen, um sie zu Bio-Öl zu kondensieren. In diesem Szenario ist Biochar lediglich ein Koppelprodukt und nicht das primäre Ergebnis.

Schlüsselfaktoren, die das Endprodukt beeinflussen

Mehrere Variablen können gesteuert werden, um das Ergebnis fein abzustimmen, aber die höchste Behandlungstemperatur hat den bedeutendsten Einfluss auf die endgültigen Eigenschaften des Biochars. Andere kritische Faktoren sind die Aufheizrate, die Verweildauer der Dämpfe im Reaktor und die Art der als Ausgangsmaterial verwendeten Biomasse.

Die Kompromisse verstehen

Ausbeute vs. Produkttyp

Der zentrale Kompromiss liegt zwischen den verschiedenen Ergebnissen. Ein Prozess, der auf eine hohe Ausbeute an Biochar ausgelegt ist (langsame Pyrolyse), wird zwangsläufig weniger Bio-Öl produzieren. Umgekehrt wird ein System, das darauf ausgelegt ist, Bio-Öl zu maximieren (schnelle Pyrolyse), eine geringere Ausbeute an Holzkohle erzeugen.

Das Ausgangsmaterial bestimmt die Eigenschaften

Das anfängliche Biomasse-Ausgangsmaterial ist nicht austauschbar. Die Art des verwendeten Holzes, der Ernterückstände oder des Düngers beeinflusst direkt die endgültigen Eigenschaften des Biochars, wie seinen pH-Wert, seinen Nährstoffgehalt und seine poröse Struktur (Oberfläche).

Aus diesem Grund wird Biochar oft anhand seiner elementaren Zusammensetzung und seiner physikalischen Eigenschaften charakterisiert, um seine Eignung für bestimmte Anwendungen, wie Bodenverbesserung oder Filtration, zu bestimmen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der verschiedenen Pyrolyseverfahren ermöglicht es Ihnen, den richtigen Prozess für Ihr beabsichtigtes Ergebnis auszuwählen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines stabilen, kohlenstoffreichen Bodenverbesserungsmittels liegt: Sie müssen eine langsame Pyrolyse verwenden, um die Ausbeute und Qualität des festen Biochars zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines flüssigen Biokraftstoffs oder Rohöls liegt: Sie müssen eine schnelle Pyrolyse verwenden, um die Ausbeute an kondensiertem Bio-Öl zu maximieren.

Letztendlich ermöglicht Ihnen die Steuerung der Parameter der Pyrolyse, rohe Biomasse präzise in das wertvolle Bioprodukt umzuwandeln, das Sie benötigen.

Zusammenfassungstabelle:

| Pyrolyse-Typ | Temperaturbereich | Aufheizrate | Verweilzeit | Hauptprodukt | Biochar-Ausbeute |

|---|---|---|---|---|---|

| Langsame Pyrolyse | ~400°C | Langsam | Stunden | Biochar | 25-35% |

| Schnelle Pyrolyse | 500°C–700°C | Schnell | Sekunden | Bio-Öl | Gering (Koppelprodukt) |

Bereit, hochwertiges Biochar für Ihre spezielle Anwendung herzustellen?

Bei KINTEK sind wir auf fortschrittliche Labor-Pyrolyseanlagen spezialisiert, die Ihnen helfen, die Biochar-Produktion aus verschiedenen Biomasse-Ausgangsmaterialien zu optimieren. Ob Ihr Ziel die Bodenverbesserung, die Kohlenstoffbindung oder die Forschung ist, unsere Reaktoren bieten eine präzise Temperaturkontrolle und Prozessparameter, um genau die Biochar-Eigenschaften zu erzielen, die Sie benötigen.

Kontaktieren Sie noch heute unsere Experten, um die Anforderungen Ihres Projekts zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihre Effizienz und Qualität bei der Biochar-Produktion verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie lange hält ein Filtermedium? Verstehen Sie die 3 Typen für optimale Filtration

- Was ist die industrielle Anwendung von Bio-Öl? Ein Leitfaden für erneuerbare Wärme, Energie und Chemikalien

- Wie hoch ist die Spannung des E-Beam-Verdampfers? Den 4-10 kV Bereich für optimale Abscheidung verstehen

- Was sind die Herausforderungen bei der großflächigen Nutzung von Biomasseenergie? Die verborgenen Hürden einer grünen Energiequelle

- Bei welcher Temperatur wird KBr für IR getrocknet? Der Schlüssel zu feuchtigkeitsfreien, hochwertigen Spektren

- Welche wesentlichen Verbrauchsmaterialien sind für Laborprozesse erforderlich? Ein Expertenleitfaden zu PTFE, Keramik und Tiegeln

- Warum ist Graphit hitzebeständig? Seine außergewöhnliche thermische Stabilität entschlüsselt

- Was ist ein Sputter- oder PVD-Apparat? Ein Leitfaden zur Dünnschichtbeschichtungstechnologie